Как выполнить гальваническое хромирование в домашних условиях? Покрытие хромом

Хромирование в домашних условиях без проблем

Хромирование в домашних условиях – не слишком сложная технология, с которой легко справиться своими руками.

Освоив тонкости и нюансы работы с различными металлами, можно неплохо сэкономить на услугах специалистов.

Какими же особенностями обладает этот метод, и какие его варианты существуют для стали, меди и алюминия?

Методы хромирования деталей

Химическое хромирование представляет собой послойное нанесение хрома на изделия из металла. Это отличный способ не только защитить сталь или же алюминий от повреждений, а также улучшить внешний вид и основные характеристики детали.

Существует несколько вариантов способов металлизации, среди которых:

- Гальванический.

- Химический.

- Напыление.

Важно учитывать, что каждый из методов определяет определенными нюансами, а потому необходимо подобрать оптимальное решение и соответствующее оборудование для меди, чугуна и стали.

Хромирование некоторых материалов требует особого подхода. Речь идет об алюминии – прежде чем сделать основное покрытие, стоит позаботиться о промежуточном слое.

В качестве дополнительной защиты можно при помощи специального оборудования нанести антикоррозионное средство, которое позволит продлить срок службы поверхности.

Гальванический способ

Гальваническое хромирование пользуется неизменной популярностью.

Преимущества в пользу выбора этой технологии очевидны:

- Долговечность.

- Стойкость к износу.

- Повышенная твердость и прочность.

- Устойчивость к любым воздействиям, включая температурные перепады и агрессивным химические вещества.

Но главная ценность гальванического покрытия в том, что даже при длительном нагреве оно не теряет блеска и яркости оттенка. Серные соединения не оказывают негативного влияния – удается выполнить качественное и долговечное декоративное хромирование.

Но главная ценность гальванического покрытия в том, что даже при длительном нагреве оно не теряет блеска и яркости оттенка. Серные соединения не оказывают негативного влияния – удается выполнить качественное и долговечное декоративное хромирование.

Сфера применения гальванического покрытия достаточно широка. Это и создание изделий, обладающих отражающими свойствами, и нанесение защитной пленки, а также формирование декоративного покрытия, в том числе для восстановления изношенной поверхности для увеличения периода её службы.

Чтобы своими руками выполнить поставленную задачу, потребуется заранее подготовить специальную емкость, отличающуюся повышенной устойчивостью к воздействию кислоты.

Что же касается электрохимического метода, то он основан на принципе электролиза – ток проходит через состав, включающий в себя кислоту, щелочь, а также соли хрома.

В результате выделяются катионы хрома, которые и покрывают изделие. При этом температура должна варьироваться от 50 до 60 °С, а плотность тока от 25 до 60 А/дм². Качество покрытия зависит от правильного выбора основных параметров.

Химический метод

Химическая металлизация проводится на основе специальной технологии, которая проводится на основе целого списка компонентов. Среди них:

- Вода.

- Хлорид хрома.

- Гипофосфат натрия.

- Цитрат натрия.

- Уксусная кислота.

- Раствор едкого натрия (20%).

Важно учитывать, что процедура выполняется только при температуре 80 °С.

Прежде чем приступать к обработке стали, нужно изначально нанести слой меди – после этого изделия тщательно очищается и высушивается. Чтобы выполнить металлизацию химическим способом, нужно сделать кислотно-щелочной раствор.

При хромировании алюминия процедура выполняется в специальных вакуумных емкостях – при воздействии высоких температур металл начинает испаряться, после чего его частицы покрывают поверхность.

Порядок проведения процедуры хромирования

Чтобы выполнить хромирование деталей в домашних условиях, необходимо провести целый ряд подготовительных процедур, что обеспечит высокое качество обработки стали или меди.

Процедура состоит из нескольких основных этапов:

- Механическая зачистка. При помощи специальных инструментов и оборудования, необходимо тщательно удалить краску, ржавчину, элементы декора и защитные пленки.

- Изоляция изделия. Прежде чем приступать к хромированию поверхности стоит тщательно закрыть любые трещины и отверстия металлами, отличающимися устойчивостью к воздействию кислот.

- Обезжиривание. Этот этап необходим для удаления остатков масла и жира перед металлизацией. Для этого цели применяются химические вещества на водной основе (в некоторых случаях используются органические растворы). Прежде чем приступить к работе, нужно подготовить эмалированную посуду – в ней на минимальном огне раствор доводиться до требующейся температуры, после чего в жидкость погружаются обрабатываемые детали.

- Декапирование. Этот этап актуален только для стали и для чугуна – длительность процедуры составляет до 1,5 минуты (плотность тока варьируется от 24 до 40 А/дм2). Для меди подобное воздействие не используется.

Тщательное соблюдение всех этапов технологии обеспечивает высокое качество готового покрытия, благодаря чему оно успешно прослужит на протяжении длительного периода времени.

Удаление хрома с поверхности

На первоначальных этапах выполнения работы своими руками, всегда существует вероятность допустить ошибку.

На первоначальных этапах выполнения работы своими руками, всегда существует вероятность допустить ошибку.

Чтобы выполнить хромирование в домашних условиях, необходимо освоить процесс удаления некачественного покрытия с поверхности.

Детали из стали необходимо погрузить раствор в соляной кислоты – хром довольно быстро полностью раствориться. Но важно учитывать, что этот способ подходит далеко не для каждого материала – для чугуна стоит использовать раствор, приготовленный на основе щелочи (применение ионов хлора – недопустимо).

Сфера применения технологии

На производственных предприятиях используется специальное оборудование, но при желании процедуру можно выполнить и своими руками. Это оптимальное решение для стали, меди, а также аналогичных материалов в следующих случаях:

- Декоративное хромирование улучшает эстетические характеристики изделия, а также выполняет защитные функции.

- Восстановление изношенных деталей применяется на основе электрохимического метода, но эта процедура эффективна лишь при условии, что глубина износа не превышает 1 мм.

- Улучшение отражательных свойств – в этом плане хром проигрывает только серебру и алюминию, что делает его лучшим выбором для создания зеркал.

- Продление срока службы изделия из меди и увеличение его износоустойчивости. Пористое хромирование используется для обработки поверхности двигателей внутреннего сгорания и аналогичных деталей.

Толщина покрытия варьируется в зависимости от его предназначения и особенностей обрабатываемых металлов. Подобной обработке подвергаются элементы из алюминия, стали, латуни и прочие материалы.

Заключение + видео

Стоит не забыть и о соблюдении правил безопасности. Необходимо работать в хорошо проветриваемом помещении, а также использовать средства защиты для рук, глаз и открытых участков кожи. В домашних условиях для обработки меди, а также других материалов, в качестве основного резервуара можно использовать не только специализированные емкости, но и обычное пластмассовое ведро или банку (если позволяет размер обрабатываемых деталей).

zonametalla.ru

Оборудование для хромирования деталей и технология нанесения хрома

Хромирование является одним из наиболее распространенных способов защиты металлических изделий от коррозии, а также их декоративного оформления. На сегодняшний день существует несколько технологий осуществления такой процедуры, для реализации которых применяется различное оборудование для хромирования.

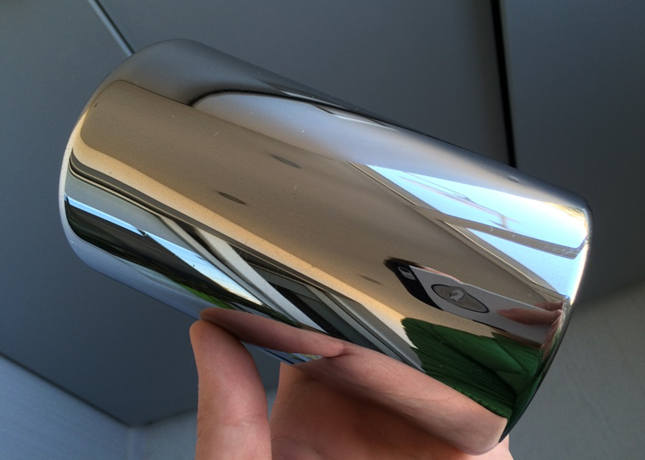

Хромированная своими руками клапанная крышка

Принцип работы

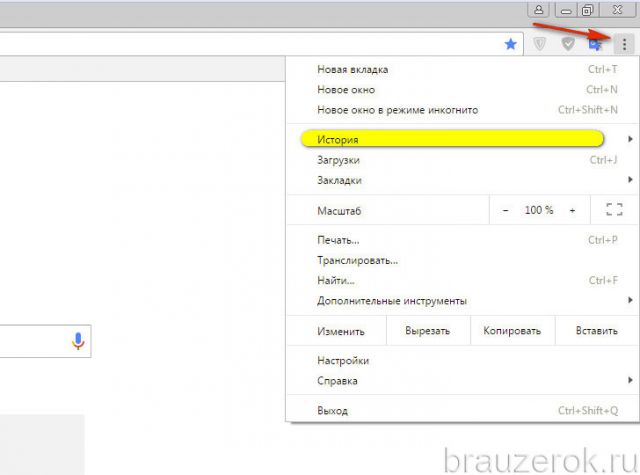

На современном рынке можно приобрести как зарубежное, так и отечественное оборудование для хромирования. Первое, хотя и является компактным, удобным и эффективным в работе, отличается достаточно высокой стоимостью. В комплект такого оборудования входят рабочий стенд, набор манометров, пульверизатор и пистолет, при помощи которого выполняют обдув обрабатываемого изделия. Отечественное оборудование, используемое для хромирования деталей, стоит значительно дешевле зарубежного, но не позволяет выполнять декоративную обработку (с его помощью можно только имитировать ее результаты).

Профессиональная установка для химического хромирования. Все органы управления и контроля удобно расположены на лицевой панели

Хромировка при использовании такого оборудования выполняется следующим образом.

- Обрабатываемая поверхность перед хромированием очищается от лакокрасочных покрытий, любых загрязнений, шлифуется и обезжиривается.

- Затем на нее наносится слой грунтовки.

- Чтобы улучшить адгезию нанесенного грунта с металлом, последний можно подвергнуть термической обработке.

- После этого на поверхность остывшего изделия при помощи пульверизатора наносится слой хрома.

- Для защиты нанесенного в результате хромирования покрытия можно воспользоваться лаком или самоклеящейся пленкой.

Нанесенное таким образом покрытие не может обеспечить надежной защиты металла от коррозии. Эффективно решить эту задачу позволяет химическая металлизация, выполняемая с использованием специальных химических реагентов для хромирования. В результате этой процедуры формируется тонкой слой хрома, отличающийся высокими защитными свойствами.

Отличие псевдохромирования от настоящего

Самый простой способ хромирования, который нельзя считать полноценной металлизацией, подразумевает использование краски, содержащей не менее 75% хромовой пыли. Металлосодержащая краска наносится на поверхность холодного изделия (для этого применяют пульверизатор или обычную малярную кисть). Таким образом, создается своеобразный барьер, предохраняющий металл от коррозии. Результат такого хромирования, если оно правильно выполнено, может прослужить не менее пяти лет. Однако при повреждении покрытия коррозия затронет не только поверхность металла, но и его глубинные слои.

- специальной емкости, в которой протекают гальванические процессы;

- электролита для хромирования;

- источника постоянного электротока.

Данный набор приспособлений и расходных материалов является минимальным для проведения хромирования.

В полный комплекс оборудования для хромирования также входят ванны для обезжиривания и промывки, маслоотделитель и сушильные камеры

Нанесение хрома в производственных условиях

Алгоритм стандартной процедуры хромирования, выполняемого в производственных условиях, выглядит следующим образом.

- Обрабатываемое изделие помещается в ванну, наполненную электролитическим раствором.

- Затем оно подключается к плюсовому контакту источника электрического тока.

- К отрицательному контакту источника тока подключается любая заготовка, изготовленная из хрома.

- После того как электрический ток начнет поступать к заготовке из хрома, к изделию и в электролит, от заготовки начнут отделяться ионы хрома и двигаться по электролиту к обрабатываемой детали.

- Оседая на ее поверхности и связываясь с ней на молекулярном уровне, ионы хрома формируют на ней надежный и очень долговечный защитный слой.

Промышленная ванна для хромирования

Химическая металлизация позволяет сформировать самое надежное покрытие, отличающееся высокими защитными свойствами. При помощи такой технологии на металлическую деталь может наноситься слой не только хрома, но также цинка, серебра, алюминия и других металлов.Следует иметь в виду, что химическая металлизация сопровождается выделением вредных для здоровья химических веществ, поэтому, если вы соберетесь провести ее в домашних условиях, необходимо использовать только нежилые помещения. Естественно, не следует пренебрегать и личными средствами защиты. Чтобы обеспечить равномерную скорость протекания химической реакции, для самостоятельного выполнения химической металлизации необходимо правильно подобрать источник постоянного электрического тока.

Технология термохимической металлизации

По технологии термохимической металлизации в недалеком прошлом выполняли золочение металла. Суть такой технологии, применение которой позволяет наносить на поверхность изделия покрытия не только из золота, но и из других металлов, заключается в следующем.

- На металл наносится специальный состав, состоящий из металлической пыли и связующего вещества, изготовленного на основе древесных смол.

- После того как нанесенный слой полностью высохнет, изделие помещается в муфельную печь.

- Под воздействием высокой температуры, создаваемой внутри печи, связующий состав выгорает, а металлическая пыль плавится, формируя тонкий защитный слой.

Нанесение состава на изделие производится стандартным покрасочным оборудованием

На сегодняшний день существует несколько вариаций такой технологии. Первая из них заключается в том, что слой металла наносится под высоким давлением, при этом само изделие находится в нагретой до требуемой температуры печи. Другой вариант металлизации предполагает, что слой металла предварительно напыляют на обрабатываемую поверхность, а затем изделие обжигают в печи.

Активно используется и более упрощенный, домашний вариант такой технологии:

- Сначала изделие покрывается слоем металлической пыли.

- При помощи фена металлическая пыль на поверхности изделия расплавляется, формируя тонкое покрытие.

- Чтобы сделать покрытие более ровным и гладким, а также равномерным по толщине, его подвергают шлифовке и последующей полировке.

Тщательно отполированное покрытие не уступит по внешнему виду заводской хромировке

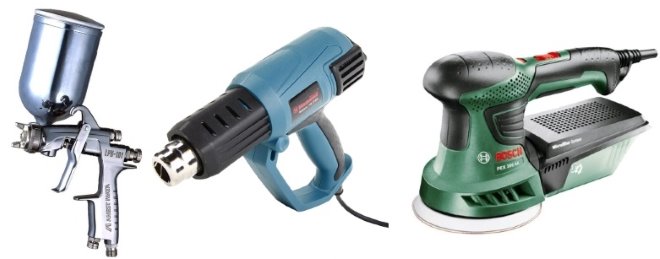

Для применения такого метода металлизации потребуются следующие материалы и оборудование:

- пульверизатор, при помощи которого будет наноситься металлосодержащий состав;

- фен, позволяющий формировать поток воздуха, отличающийся высокой температурой;

- шлифовальная машинка;

- состав, при помощи которого будет выполняться финишное полирование обрабатываемой поверхности.

Минимальный набор инструментов для домашней металлизации

При реализации данной технологии на обрабатываемую поверхность распыляются металлические квасцы, которые также представляют определенную опасность для человеческого здоровья. Поэтому, решив воспользоваться таким методом металлизации, позаботьтесь о своей безопасности, надежно защитив органы зрения и дыхания.

Наиболее производительным, но и более сложным в техническом плане является хромирование, выполняемое по горячему методу. Применяется такой метод металлизации преимущественно на крупных производственных предприятиях, где за счет большого количества обрабатываемых изделий затраты на используемые для этого энергоносители минимизируются.

Максимально твердое покрытие можно получить только в производственных условиях

Суть горячего метода, применяемого для хромирования деталей, заключается в том, что обрабатываемое изделие помещают в емкость с расплавленным металлом, который покрывает его поверхность тонким слоем. Естественно, что использовать такую технологию металлизации в домашних условиях проблематично.

Решив покрывать металл слоем хрома в домашних условиях, вы должны иметь в виду токсичность реактивов для хромирования, поэтому при работе следует строго соблюдать все требования по технике безопасности. Кроме того, для выполнения такого процесса необходимо обладать хотя бы минимальными знаниями по химии и соответствующими навыками.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Хромирование – особенности технологии и методов металлизации хромом + Видео

1 Особенности металлизации хромированием

Несмотря на цивилизованность современного человека, он, как и его предки много веков назад, любит красивые блестящие вещи. Блестящие детали кузовов автомобилей и мотоциклов, хромированные аксессуары в ванных комнатах и кухнях, золоченые и посеребренные статуэтки, оцинкованные покрытия домов - эти красивые вещи становятся с каждым годом все востребованнее.

Процесс металлизации, в зависимости от наносимого металла, бывает таким:

- покрытие цинком;

- хромирование;

- алитирование, нанесение алюминия.

Металлизация цинком применяется для улучшения антикоррозийных характеристик стальных и металлических изделий и конструкций, что увеличивает их срок службы.

Металлизация изделий

Рекомендуем ознакомиться

Алитирование применяют для придания высоких антикоррозионных свойств оборудованию, работающему при высоких (до 900 °С) температурах. Это детали и механизмы, используемые для крекинга газа и нефти, элементы газовых турбин, печная арматура и другое оборудование.

Хромирование металлических и других поверхностей применяют для получения красивых декоративных покрытий. С помощью технологии металлизации хромом устраняют небольшие дефекты на поверхностях деталей и улучшают свойства основного материала. Улучшаются следующие характеристики:

- повышение антикоррозийных свойств;

- увеличение твердости металла;

- улучшение защитных характеристик от эрозии;

- повышение жаропрочности;

- усиление износостойкости;

- улучшение внешнего вида;

- возможность получения покрытий с заданными характеристиками.

2 Технология хромирования металлов

Нанесение слоев хрома на металлические поверхности называется химическим хромированием. Покрытие хромом выполняют для декоративности деталей и улучшения функциональных характеристик изделий. Процесс хромирования выполняется следующими методами:

- Гальванический метод нанесения хромированного покрытия.

- Химический способ.

- Нанесение слоев хрома напылением.

Гальваническое хромирование

Нанесение хрома на поверхности деталей гальваническим методом бывает 2 видов: диффузное и электролитическое. Для ведения обоих видов гальваники необходимо иметь специальные резервуары с кислотоупорным покрытием, оборудованные водяными рубашками.

Электролитический метод

Процесс электролитического нанесения хрома основан на методе электролиза металлов. Суть его состоит в прохождении электрического тока через электролит. Электролит представляет собой раствор, в который входят соли хрома, кислота или щелочь. При прохождении электрического тока из раствора хромового ангидрида и серной кислоты выделяются катионы хрома, которые осаждаются на обрабатываемой поверхности.

Гальванический процесс хромирования ведут при следующих средних параметрах:

- хромовый ангидрид - 250 г/л;

- серная кислота - 2,5 г/л;

- температура - 50 °С для декорирования деталей и 55-60 °С для получения функциональных поверхностей;

- плотность тока - 25 А/дм² для декорирования и 60 А/дм² - получается функциональная хромируемая поверхность.

Гальваническое хромирование

Качественная гальваника зависит от температуры электролита и плотности тока. Эти параметры влияют на внешний вид и характеристики нанесенного слоя.

Важно помнить: увеличение температуры снижает выход хрома по току, увеличение плотности тока увеличивает выход хрома по току.

Низкая температура технологического процесса и постоянная плотность тока дают серое покрытие, неизменная плотность тока и высокие температуры дают молочный оттенок покрытия.

Диффузный метод

Термическая обработка стали хромированием придает поверхности материала улучшенные свойства: прочность, твердость, вязкость, упругость, износостойкость, жаро- и коррозионную стойкость. При определенных температурах на поверхность обрабатываемых деталей воздействуют реагенты, и методом диффузии поверхностный слой насыщается хромом. Метод диффузии применяется для насыщения поверхностного слоя кремнием, углеродом, азотом, алюминием.

Термо хромирование порошковое проводят смесями, включающими в себя феррохром и шамот. Смесь смачивается соляной кислотой. Другой вид обработки методом диффузии - конденсация паров хлорида хрома CrCl₂.

Химическая металлизация

Хромирование металлов и диэлектриков проводят химическим способом. Реагенты для проведения метода:

- хлористый хром;

- гипофосфат натрия;

- лимоннокислый натрий;

- уксусная ледяная кислота;

- 20 % раствор едкого натра;

- вода.

Реагенты для химической металлизации

Реакцию ведут при температуре 80 °С. Перед нанесением хромового покрытия на стальные детали на них предварительно наносят слой меди. По окончании процесса обработанные изделия моются в воде и тщательно высушиваются. Применяя кислощелочной раствор, проводят химическую металлизацию диэлектриков.

Еще один вид химической металлизации - вакуумное хромирование или PVD-процесс. При этом методе происходит конденсация паров хрома на поверхности обрабатываемых деталей в вакуумных камерах. В безвоздушном пространстве установки нагревают металл до температуры испарения, и он в виде тумана оседает на поверхность изделия. Слой металла настолько тонкий, что его покрывают лаком для защиты от царапин. Этим методом проводят хромирование алюминия.

Каталитическое хромирование

Каталитическое напыление основано на реакции «серебряного зеркала». Реагентами в этом процессе выступают комплексные соли серебра в щелочных растворах аммиака. В качестве восстановителя применяют растворы инвертного сахара, гидразина или формалина.

Одновременное напыление серебра и восстановителя образует на обрабатываемой поверхности белоснежное зеркальное металлическое покрытие.

Каталитическое напыление

Данное покрытие характеризуется высокой отражательной способностью. Следующий этап каталитического напыления - нанесение защитных лаков с добавлением красящего светостойкого тонера хром. Тонер хром получают смешиванием фиолетового, синего и черного цветов в соотношении 3:1:1.

Технология хромирования реакцией «серебряного зеркала» включает следующие процессы:

- Анализ и подготовка материала, поверхность изделия очищается, промывается, для улучшения адгезии поверхность шлифуется шлифовальной бумагой зернистостью Р500-600.

- Нанесение глянцевой основы. На подготовленную поверхность наносят черную базу. Черное глянцевое покрытие позволит исключить желтизну зеркальной поверхности. Режимы сушки нанесенных лаков: при температуре 20-25 °С, без применения сушильного оборудования - 8 часов, в окрасочно-сушильных устройствах при температуре 60 °С - 45 минут.

- Сушка изделий.

- Травление поверхности деталей для лучшей адгезии серебра и промывание дистиллированной водой.

- Процесс сенсибилизации. Сенсибилизация - обработка поверхности активатором, в результате чего на ней появляется защитная пленка.

- Металлизация поверхности изделия серебром.

- Нанесение защитного лака. Защищает обработанные поверхности от потускнения и механического износа.

3 Гидрофобизация хромовых поверхностей

Гидрофобизация - процесс уменьшения способности материала увлажняться, смачиваться водой или водными растворами. При этом сохраняются характеристики паро- и газопроницаемости материала. Гидрофобизацию проводят с помощью обработки хромовых поверхностей растворами солей жирных кислот. Молекулы кислоты адсорбируются на обрабатываемой поверхности и препятствуют проникновению капель воды в хромированный слой, что улучшает его антикоррозионные свойства.

tutmet.ru

Технология хромирования деталей автомобиля в домашних условиях

Для того чтобы создать защитное, декоративное или износостойкое хром покрытие, выполнить восстановление отдельных элементов и деталей автомобиля, используется соответствующая требованиям и целям технология хромирования Какой метод создания хром покрытия применяется в тех или иных случаях, как это сделать самостоятельно и особенности ухода за хромированными деталями – ответы на эти и другие интересные вопросы вы узнаете прямо сейчас.

Плюсы и минусы различных способов нанесения зеркального покрытия

Существует три основных способа создания хромового покрытия. Рассмотрим особенности подробнее.

Вакуумное напыление – процесс хромирования, осуществляемый в вакуумных установках, где металлы напыляются на пластик, металл, керамику и любые другие поверхности. Это современная, экологически чистая технология. Нанесение износостойкого слоя осуществляется низкотемпературным напылением упрочняющих покрытий.

Деталь предварительно нагревается до 400 °С, наносится хром или другой металл. Защитное декоративное хромирование применяют на небольших элементах авто для придания поверхности красивого зеркального блеска. Преимущества этой технологии заключаются в следующем:

- можно наносить хром, алюминий и другие металлы на стекло, любые виды пластика и металла;

- экологичный процесс;

- самый недорогой метод покрытия хромом.

Эта технология имеет только один недостаток: маленькие габариты обрабатываемых деталей, не больше 1 м.

Никелирование гальваническое – электрохимический способ нанесения никеля на поверхность стальных деталей, а также изделий из сплавов. Этот способ применяется для антикоррозийной защиты деталей, улучшения их прочности и износостойкости. Никелирование используется и в защитно-декоративных целях. Достоинство этой технологии – получение высококачественного твердого износостойкого покрытия. Среди недостатков гальванического метода нанесения никеля на поверхность:

- высокая стоимость оборудования;

- можно хромировать элементы размером не более 1.5м;

- токсичное производство;

- дорогое покрытие;

- можно обрабатывать только один вид пластмассы – АБС.

Гальваническое – представляет собой технологию хромирования электрохимическим способом. Металлические покрытия наносятся на пластики и металлы для придания поверхностям разнообразных свойств: защитных, антикоррозийных, антифрикционных, декоративных. При этом способе на изделия наносятся три слоя металлов в таких сочетаниях.

- 1-й слой: медь; 2-й слой: никель; 3-й слой: хром.

- 1-й слой: никель матовый; 2-й слой: никель блестящий; 3-й слой: хром.

Вступая в химическую реакцию, хром равномерно распределяется по поверхности конструкции или детали. Для этого способа необходимо наличие специального оборудования. При помощи гальваники осуществляют хромирование различных деталей автомобиля.

Вернуться к оглавлениюПодготовка деталей к хромированию

Выполнить хромирование деталей автомобиля своими руками можно при наличии специального оборудования. Процессы подготовки поверхности элементов автомобиля к защитно-декоративному и износостойкому покрытию хромом сходны и определяется следующим алгоритмом действий.

- Надо очистить изделие. Для удаления царапин, раковин, трещин поверхность следует отшлифовать, применяя шлифовальную машинку. Также для этого можно воспользоваться абразивным кругом или войлочным диском, покрытым клеем с абразивным материалом.

- Следующий шаг – полировка. Если ваша цель – восстановление изделий хромированием или увеличение износостойкости, их не надо полировать. Детали, которые вы хотите защитить от коррозии или сделать декоративное покрытие, обязательно следует отполировать. Это можно сделать своими руками, используя войлочные или фетровые диски, покрыв их полировочной пастой.

Теперь необходимо очистить поверхность металла или пластика от жировых загрязнений. Чтобы хорошо почистить деталь, надо использовать бензин, ацетон. А затем:

Теперь необходимо очистить поверхность металла или пластика от жировых загрязнений. Чтобы хорошо почистить деталь, надо использовать бензин, ацетон. А затем:

- Все участки изделия, на которые не должен наноситься хром, изолируются при помощи целлулоидного клея. С использованием целлулоида заделываются и отверстия.

- Непосредственно перед гальванической обработкой деталь надо очистить раствором серной или соляной кислоты. Этот процесс – декапирование – улучшит адгезию.

Изделие готово к хромированию своими руками, можно приступать к основному действию.

Вернуться к оглавлениюСамостоятельное нанесение покрытия хромом

Технология нанесения хрома на поверхность металла или пластиковую довольно проста. Приготовьте все необходимое:

- стеклянную емкость;

- ТЭН;

- деревянный короб;

- стеклоткань;

- минеральную вату;

- «крокодилы»;

- пластиковый таз;

- закрепитель для детали;

- стержневой или пластинчатый анод.

Деревянный короб оббейте стеклотканью и сделайте термос своими руками, утеплив его минеральной ватой или песком. Стеклянную емкость поместите в таз, «крокодилы» в качестве катода присоедините к минусу, закрепите анод. Установите закрепитель для деталей, необходимый, чтобы покрытие наносилось равномерно.

Чтобы приготовить электролит, надо взять 250 грамм хромового ангидрита и 2,5 грамм серной кислоты. Нагрейте дистиллированную воду (1 литр) до 60 °С и залейте ее в емкость, добавив хромовый ангидрид. Перемешайте и влейте кислоту. Полученную смесь надо несколько часов гонять через ток до приобретения бордового цвета.

На 1 литр смеси подается сила тока в 6,5 ампер.

Через сутки электролит, приготовленный своими руками, можно использовать для гальванического хромирования изделий из пластика или металла. Температура смеси должна поддерживаться на уровне в 50 °С, периодически надо подавать напряжение. После окончания хромирования детали надо очистить водой и высушить.

Вернуться к оглавлениюРекомендации по уходу за хромированными деталями

Вне зависимости от вида покрытия, автомобиль следует мыть как можно чаще, не используя при этом воду под высоким давлением, потому что под таким напором частички грязи могут поцарапать поверхность. Но даже если вы регулярно моете машину, хромированные детали со временем все равно потеряют свой блеск, станут блеклыми и тусклыми.

Чтобы избежать этого, а также защитить авто от внешних воздействий, надо отполировать хромированные поверхности. Уход за хромированными деталями автомобиля предполагает использование специальных полировочных смесей, в состав которых входят воск, масла и прочие компоненты.

Такая защита металла и пластика еще и сглаживает небольшие неровности покрытия. Отполировать хром поверхности можно при помощи пасты, аэрозоля, хороший результат дает жидкая полировка. Для мойки хромированных элементов не применяйте активные чистящие средства.

Состав не должен содержать ацетон, различные соли и прочие агрессивные компоненты. Пользуйтесь мягкой губкой или флисовой тканью. Хромированные диски колес регулярно вытирайте насухо. Для колесных дисков хорошая защита – нанесение слоя прозрачного лака.

Вернуться к оглавлениюОсобенности окрашивания хром поверхностей

Хром – это твердый металл, поэтому краска или лак, нанесенные обычным способом, держатся плохо и недолго. Кроме того, нарушение технологии нанесения ЛКМ и плохая адгезия могут повредить покрытие. Для покраски хромированных деталей их надо матировать. Это можно сделать при помощи кислотных средств или используя другую подходящую грунтовку.

Кислотный грунт можно применять для металлических деталей. Он въедается в поверхность и способствует лучшему сцеплению ЛКМ на хроме. Можно использовать двухкомпонентный фосфатирующий грунт, в состав которого входят основа и кислотный разбавитель.

Такое грунтование используют, осуществляя восстановление металла. Затем наносится обычный грунт, и, наконец – краска или лак. Покраска деталей с хром покрытием возможна и без применения кислотных средств. Надо подобрать подходящий грунт, на котором будет хорошо держаться лакокрасочный материал.

Хромированную поверхность обязательно следует обезжирить, сначала растворителем, а затем антисиликоном. Затем при помощи мелкозернистой наждачной бумаги удалите глянец. Матированную поверхность покройте грунтом. Нанесите грунтовку тонким слоем, а после высыхания сделайте еще один проход. После этого поверхность готова для покраски.

Окрашивание подготовленных поверхностей, в зависимости от их конфигурации, можно выполнять кистью, валиком или распылителем.

krasymavto.ru

Гальваническое хромирование - оборудование и техника нанесения

Использование гальваники в производственном процессе необходимо для того, чтобы обеспечить защиту металлических деталей от цементации и появления ржавчины. Гальваническое хромирование – это, по сути, осадок. Он должен иметь достаточно высокую плотность и мелкозернистую структуру.

Сложность процесса связана с подбором электролита, плотности тока и температуры воды. Такой слой надежно защищает обработанные предметы от повреждений и действия химических веществ, не тускнеет под воздействием сильного нагревания.

Особенности хромового покрытия и его преимущества

Особенность хрома в быстром растворении в соляной и серной кислотах, нагретых до высоких температур, но он не растворяется в растворах кислот серной и азотной. Полученный слой, созданный путем гальванического хромирования, имеет положительный потенциал. С этим связана необходимость сохранять его в целости, обеспечивая отсутствие трещин и царапин. В противном случае он не даст электрохимической защиты изделию от ржавчины.

Процесс металлизации хромом дает возможность добиться качественного устранения небольших повреждений на поверхности. Используя гальванику и имея необходимое оборудование, осуществить все операции можно даже в домашних условиях.

Нанесение декоративного слоя в виде осадка хрома, возможно, с применением электрического тока. В результате хромирования на поверхности металлического изделия остается защитная пленка, усиливающая структуру металла.

Плюсы и минусы хромового покрытия

Плюсы и минусы хромового покрытияГальваническое покрытие хромом может быть осуществлено и на поверхности изделий из пластика. Важно точно соблюдать температуру раствора и плотность тока. Так, например, для нанесения защитного и декоративного слоя потребуется показатель тока от 15 до 25 А/дм2 при температуре от 320 до 325 К, для повышения износостойкости деталей необходимо 30-50 А/дм2 и 330 К, для молочного покрытия из хрома – 25-35 А/дм2 и 335 Кельвин.

Порядок работ

Правильно выполненная работа гарантирует качественный результат, и полученный слой может продержаться на поверхности деталей долгие годы. Гальваническое покрытие с использованием хрома – это процесс, который можно разделить на несколько важных этапов, требующих строгого соблюдения последовательности:

- Очистку. Первым делом поверхность, но которую будет наноситься состав, необходимо тщательным образом очистить от всех имеющихся загрязнений. Для этого используют бумагу с абразивным покрытием из крошки разного размера.

- Тонкую очистку, выполняемую с использованием специальных растворов.

- Обезжиривание. Особенность данного этапа в том, что все манипуляции проводятся в зависимости от того, на какой именно металл будет наноситься состав с помощью гальваники. В любом случае обезжирить поверхность требуется с особой тщательностью, иначе состав не будет держаться.

- Подготовленное изделие опускают в ванну, в которой находится раствор, содержащий хром и дополнительные элементы. В этот момент важно следить за показаниями градусника.

- Теперь наступило время подключения тока. Строгое соблюдение показателей его плотности обеспечит надежное покрытие.

Чтобы приготовить электролит, требуются куски хромового ангидрида, которые опускают в ванну с горячей водой и при постоянном помешивании полностью растворяют. При приготовлении электролита невозможно обойтись без концентрированной серной кислоты, но кроме нее в состав раствора входят посторонние металлы и хлор. Не допускается примесь азотной кислоты.

Хромирование с использованием гальваники в домашних условиях

Нанесение защитного слоя с помощью гальваники и хрома – процесс электрохимический. В ходе такой обработки происходит нанесения слоя хрома на поверхность различных деталей. Выполнение подобных работ в домашних условиях недопустимо и в нашей стране наказуемо. Это объясняется необходимостью использовать такие вещества, как серная кислота, что представляет особую опасность.

Кроме того, для выполнения всех работ в соответствии с требованиями потребуется приобрести оборудование, в состав которого входят несколько ванн, большое количество раствора, установка для получения тока требуемой плотности.

Процесс связан с выделением токсинов, что создает дополнительную угрозу для здоровья человека и окружающей среды.

Нужные приборы

Тем не менее, многие современные предприниматели имеют возможность открывать небольшие мастерские и цеха, в которых с успехом выполняют работы по нанесению хромового слоя на автомобильные диски, детали для мотоциклов, декоративные украшения, выполненные из различных материалов. Подобное производство практически в домашних условиях требует немалых материальных затрат, но считается вполне оправданным.

Необходимое оборудование:

- пластиковая ванна гальваническая;

- 12-вольтовый выпрямитель на 50 ампер;

- нагреватель, который максимально устойчив к воздействию кислоты;

- термометр для измерения температуры жидкости.

Для промывания деталей понадобятся еще несколько емкостей такого же объема.

Выпрямитель

Если работа будет осуществляться в домашних условиях, то для обработки изделий больших размеров необходимо приобрести и установить довольно мощный выпрямитель. Все используемое оборудование должно соответствовать требованиям качества и стандарта для безопасного выполнения работ.

Выбирая оборудование для создания блестящей поверхности, важно уделить внимание качеству и параметрам выпрямителя. Плотность тока, которая потребуется для хромирования различных деталей для мотоциклов и автомобилей, составляет от 15 до 25 ампер на квадратный дециметр. Устройство с меньшими показателями, которое можно использовать в домашних условиях, обеспечит нанесение защитной хромовой пленки на деревянные детали, ручки машин, отделку магнитофона, полоски на дверях или приборной доске.

Нагреватель

Такое оборудование, как нагреватель, может заменить мощный ТЭН. Его установка в домашних условиях не составит труда. Сложность заключается в том, что он не может быть устойчив к кислоте. Поэтому при работе с ним требуется строгое соблюдение правил безопасности.

Измерять уровень нагрева воды можно с помощью обычного термометра, который имеет деления от единицы до сотни. Требуемые значения 300-350 К соответствуют 45-50°C. Для работы в домашних условиях такого прибора вполне достаточно. Сложнее всего удержать показания и, соответственно, уровень нагрева жидкости на должном уровне.

Реактивы

Для выполнения работ понадобятся реактивы, чтобы создать электролит.

Гальваника даже в домашних условиях невозможна без наличия таких важных составляющих деталей, как катод и анод.

В качестве катода используют пластину, сделанную из свинца, которая немого превышает по своим параметрам размеры обрабатываемых деталей. К этому элементу подключается анод. Это должно быть сделано так, чтобы он оставался подвешенным и не касался ни стенок ванны, ни катода.

Правильный подход

Для получения в домашних условиях качественной хромировки требуется соблюдение пропорций при создании электролита. Важно придерживаться установленного уровня нагрева воды и использовать только чистую, концентрированную серную кислоту. Подготовив все оборудование и нагрев жидкость до 80°C, нужно развести в ней хромовый ангидрид, а после его полного растворения тонкой струйкой ввести серную кислоту.

Для хромирования деталей в домашних условиях важно обеспечить поддержание стабильных показателей нагрева воды и плотности тока. Малейшее отклонение от установленных величин приведет к нарушению технологии и получению некачественного покрытия.

После нанесения необходимого слоя на изделие требуется отключить все оборудование, а деталь с хромированной поверхностью осторожно поместить в ванну с чистой, желательно дистиллированной водой. Описанную процедуру повторяют от 3 до 5 раз, но необходимо каждый раз использовать новую чистую воду, в которую опускают деталь.

Начиная подготовку к процессу хромирования вне производства, необходимо подготовить все условия для работы. В первую очередь — это касается слива использованной воды. Оксид хрома чрезвычайно опасен!

kraska.guru

Хромирование деталей, процесс, виды, составы, хромирование дома

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

- Тонкой очистке.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид.

- Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| хромовый ангидрид | 150 | 250 | 350 |

| серная кислота | 1,5 | 2,5 | 3,5 |

| катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2. Состав хромирующих смесей для стали.

| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, 39 % глинозема, 1 % йодистого аммония |

1020–1050 | 8 | Не менее 0,01 |

| Малоуглеродистая легированная сталь (детали узлов парораспределения турбин) | 1020–1080 | 8–10 | Не менее 0,025 | |

| Жаропрочные сплавы (уплотнительные кольца, втулки, клапаны, гайки, шпильки) | 70 % металлического хрома, 29 % глинозема, 1 % йодистого аммония |

1100–1150 | 5–10 | 0,02–0,03 |

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

- Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

- Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

lkmprom.ru

Химическое хромирование – лучший способ хромирования металлов + Видео

Для улучшения физико-химических параметров металлических изделий применяют различные способы. Химическое хромирование позволяет повысить прочностные и другие характеристики поверхности деталей.

1 Химический способ хромирования

Хромирование – это процесс нанесения хрома на металлическое изделие. Такая обработка позволяет существенно изменить или улучшить физико-химические характеристики поверхности детали, инструмента, иного объекта, а также придать последним привлекательный внешний вид. Поверхность хромированных изделий обладает высокой стойкостью к коррозии, жаростойкостью, износостойкостью, более технологичными электромагнитными и механическими свойствами.

Наиболее распространенными способами нанесения хрома являются электролитический и диффузионный. Химическое хромирование производится с помощью водных растворов при определенной температуре, в отличие от первых двух способов, не требует специального оборудования и позволяет получить необходимое покрытие для изделий любой формы на всей их поверхности, даже в полостях.

Рекомендуем ознакомиться

В основе этого процесса лежит химическая реакция, во время которой хром восстанавливается из растворов своих солей посредством гипофосфита натрия и ряда других химреактивов, а затем осаждается на металлическую поверхность. Именно наличие гипофосфита натрия во всех смесях, применяемых при химическом нанесении хрома, является главным отличием от любого состава химраствора хромирования установкой для электролитического способа получения такого покрытия.

При химическом методе получают слой хрома, который первоначально имеет серый цвет и приобретает требуемый блеск после полирования. Химический способ, по сравнению с электролитическим и диффузионным, позволяет нанести более качественное хромовое покрытие, в котором присутствует фосфор, значительно увеличивающий его твердость.

2 Технология химического хромирования – подготовка к нанесению хрома

Технология химического хромирования не требует значительных финансовых вложений, достаточно проста и может проводиться самостоятельно. Однако используемые химреактивы, растворы из них, испарения, образующиеся в процессе химических реакций, ядовиты и представляют опасность для здоровья. Поэтому хромирование необходимо проводить в помещении, которое хорошо проветривается и, желательно, оборудовано принудительной вентиляцией.

Также требуется предусмотреть средства защиты глаз, органов дыхания и кожного покрова тела (очки, респиратор, спецодежду, резиновые перчатки и фартук).

При приготовлении растворов для хромирования химическим способом и других смесей, применяемых во вспомогательных операциях, используют дистиллированную воду. Химреактивы необходимо брать чистые, имеющие на этикетке обозначение "Ч". Посуду для приготовления растворов и хромирования используют эмалированную или стеклянную.

Прежде чем начать хромирование, деталь обязательно тщательно очищают и обезжиривают. От качества проведения этих операций надежность и добротность будущего покрытия зависят в значительной мере. При необходимости изделие подвергают пескоструйной обработке, снимая лишние слои до основного металла, или шкурят наждачной бумагой. Удалению подлежат ржавчина, краска, грязь. Наилучших результатов хромирования можно добиться, если поверхность изделия отшлифовать, а затем отполировать. После этого деталь обезжиривают в следующем водном растворе:

- натр едкий – 100–150 г/л;

- сода кальцинированная – 40–50 г/л;

- клей канцелярский (силикатный) или "жидкое стекло" – 3–5 г/л.

Полученную смесь нагревают до 80–100 °С и держат в ней изделие, в зависимости от уровня загрязненности, от 15 минут до 1 часа. Чем чище и ровнее поверхность, тем надежнее, прочнее будет ее сцепление с покрытием. Затем обработанную и подготовленную деталь декапируют – дополнительно обезжиривают и активируют в специальном растворе. Перечень составов для декапирования указан в конце статьи.

Для алюминия и сплавов из него перед хромированием химическим способом проводят также еще одну обработку – цинкатную. Растворы для этой операции приведены после составов для декапирования. По завершении цинкатной обработки изделия промывают в воде и помещают в хромирующий раствор. Стальные детали перед хромированием обязательно омедняют – наносят на поверхность слой меди. Готовят для этого следующий водный раствор:

- медь сернокислая – 50 г/л;

- кислота серная концентрированная – 5–8 г/л.

Рабочая температура смеси 15–25 °С. Изделие погружают в раствор на 5–10 секунд, затем тщательно промывают в воде и сушат. Хромирование будет более качественным, если провести никелирование – стальную деталь не только омеднить, но и покрыть никелем, толщина слоя которого будет более 1 мкм. После этого приступают к хромированию.

3 Подготовка растворов и хромирование

Последовательность приготовления растворов следующая:

- все химреагенты для хромирования (за исключением гипофосфита натрия) смешивают или растворяют в воде;

- раствор нагревают до рабочей температуры;

- растворяют в разогретой смеси гипофосфит натрия.

В приготовленный раствор завешивают деталь, которую хромируют 5–8 часов (в зависимости от необходимой толщины слоя). На протяжении всего процесса поддерживают рабочую температуру химической смеси. Затем хромированные изделия извлекают, промывают в воде, а потом сушат. Для того, чтобы покрытие было безопасно (не содержало остатков химреактивов), рекомендуется деталь после промывания прокипятить в течение получаса в чистой воде.

Для покрытий из хрома требуется термическая обработка. Она повышает сцепление нанесенного слоя (слоев) с основным металлом за счет низкотемпературной диффузии. Термическая обработка хромовых покрытий заключается в нагреве деталей до температуры 400 °С с последующей выдержкой их при этом режиме в течение 1 часа. Закаленные хромированные изделия (ножи, пружины, рыболовные крючки и тому подобное) при такой температуре могут отпуститься – потерять свою твердость.

Поэтому для них низкотемпературную диффузию осуществляют при 270–300 °С в течение 3 часов. Термообработка также повышает твердость нанесенного хромового покрытия. После высыхания хромированных деталей на них виден серый "налёт" нанесенного хрома. Чтобы покрытие приобрело зеркальную гладкость и стало блестеть, его необходимо отполировать, применяя материалы и составы для ухода за хромированными изделиями – специальную продукцию с авторынка (салфетки, мази и так далее) или используя пасту ГОИ.

4 Химреагенты для хромирования

Приведенные ниже составы растворов для хромирования проверены многолетней практикой использования и временем эксплуатации полученных с их помощью покрытий (количество необходимых реагентов указано в г/л и мл/л):

- Хромил фтористый – 14, натрий лимоннокислый – 7, кислота уксусная – 10 мл/л, натрия гипофосфит – 7 (кислотность раствора рН – 8–11). Рабочая температура смеси – 85–90 °С, скорость наращивания покрытия – 1,0–2,5 мкм/ч.

- Хромил фтористый – 16, хром хлористый – 1, натрий уксуснокислый – 10, натрий щавелевокислый – 4,5, натрия гипофосфит – 10 (рН – 4–6). Температура – 75–90 °С, скорость – 2–2,5 мкм/ч.

- Хромил фтористый – 17, хром хлористый – 1,2, натрий лимоннокислый – 8,5, натрия гипофосфит – 8,5 (рН – 8–11). 85–90 °С, 1–2,5 мкм/ч.

- Хром уксуснокислый – 30, никель уксуснокислый – 1, натрий гликолевокислый – 40, натрий уксуснокислый – 20, натрий лимоннокислый – 40, кислота уксусная – 14 мл/л, натрия гидроксид – 14, натрия гипофосфит – 15 (рН – 4–6). 99 °С, 2,5 мкм/ч.

- Хромил фтористый – 5–10, хром хлористый – 5–10, натрий лимоннокислый – 20–30, натрия пирофосфат (замена натрия гипофосфита) – 50–75 (рН – 7,5–9). 100 °С, 2–2,5 мкм/ч.

Все растворы делят на кислые (уровень рН находится в пределах 4–6,5) и щелочные (показатель рН более 6,5). Первые составы предпочтительнее использовать для покрытия меди, латуни и черных металлов. Щелочные – для хромирования изделий из нержавеющих сталей. Кислые (по сравнению с щелочными растворами) позволяют получить на полированной детали более гладкую поверхность, с меньшей пористостью. Кроме того, при их использовании скорость протекания химического процесса хромирования выше. Преимущество щелочных составов состоит в более надежном поверхностном сцеплении слоя покрытия с металлом подслоя или детали.

Составы растворов для декапирования

| Составы растворов для декапирования стали | г/л | Температура раствора | Время обработки |

| Состав 1 : | |||

| Серная кислота | 30–50 | 20 °С | 20–60 с |

| Состав 2: | |||

| Соляная кислота | 20–45 | 20 °С | 15–40 с |

| Состав 3 : | |||

| Серная кислота | 50–80 | 20 °С | 8–10 с |

| Соляная кислота | 20–30 | ||

| Состав раствора для декапирования меди и ее сплавов | Температура раствора | Время обработки |

| Серная кислота – 5 % раствор (по объему) | 20 °С | 20 с |

| Состав раствора для декапирования алюминия и его сплавов | Температура раствора | Время обработки |

| Азотная кислота – 10–15 % раствор (по объему) | 20 °С | 5–15 с |

Составы растворов для цинкатной обработки алюминия и литейных алюминиевых сплавов

| Составы растворов для цинкатной обработки алюминия | г/л | Температура раствора | Время обработки |

| При подготовке раствора 1 и 2 сначала отдельно в половине воды растворяют едкий натр, в другой половине цинковую составляющую. Затем оба раствора сливают вместе. | |||

| Состав 1 : | |||

| Гидроксид натрия (по другому каустическая сода или едкий натр) | 250 | 20 °С | 3–5 с |

| Оксид цинка | 55 | ||

| Состав 2 : | |||

| Гидроксид натрия | 120 | 20 °С | 1,5–2 мин |

| Сульфат цинка | 40 | ||

| Состав раствора для цинкатной обработки литейных алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Гидроксид натрия | 10 | 20 °С | 2 мин |

| Оксид цинка | 5 | ||

| Сегнетова соль кристаллогидрат | 10 |

| Состав раствора для цинкатной обработки деформируемых алюминиевых сплавов | г/л | Температура раствора | Время обработки |

| Хлорид железа (III) | 1 | 25 °С | 30–60 с |

| Гидроксид натрия | 525 | ||

| Оксид цинка | 100 | ||

| Сегнетова соль кристаллогидрат | 10 |

tutmet.ru