Большая Энциклопедия Нефти и Газа. Производство хрома

Добыча и использование хрома

Стоит отметить, что хром достаточно распространен в природе. Среди приоритетных его соединений необходимо выделить хромистый железняк (хромит), а также минерал крокоит, который, однако, менее значим от хромита.

Добыча хрома

Использовать минералы в качестве основного источника для добычи хрома представляется очень невыгодным. Поэтому главное сырье, из которого получают хром, - это хромовая руда.

Зачастую в камнях процентное содержание хрома очень мало, поэтому большая часть камней, в которых присутствует данный металл, являются драгоценными и используются, как правило, в целом виде.

Впервые в руде хром был обнаружен немецким химиком в 18 веке. Это знаменательное событие как для химии, так и для человечества в целом, случилось в Сибири. Именно там Леман обнаружил крокоит – свинцовую руду, имеющую красный окрас. В состав данной руды входит два основных элемента – свинец и хром.

Опыты по извлечению металла из руды были проведены Леманом в Петербурге. Благодаря ему, в настоящее время хром извлекается из руды двумя основными способами:

- С помощью электролиза концентрированных водных растворов оксида хрома.

- С помощью электролиза сульфата.

В процессе как одного, так и другого способа происходит разрушение молекулы оксида или сульфата в тигле, в котором и поджигают исходные соединения.

Использование хрома

При абсолютно обычных условиях с металлом ничего не происходит – он не окисляется и не ржавеет. В связи с тем, что основой всех сталей выступает железо, которое вступает в активную реакцию с кислородом и может ржаветь и окисляться, то хром добавляют во время выплавки сталей в качестве легирующего элемента. Это позволяет в разы повысить антикоррозионные свойства сталей.

При абсолютно обычных условиях с металлом ничего не происходит – он не окисляется и не ржавеет. В связи с тем, что основой всех сталей выступает железо, которое вступает в активную реакцию с кислородом и может ржаветь и окисляться, то хром добавляют во время выплавки сталей в качестве легирующего элемента. Это позволяет в разы повысить антикоррозионные свойства сталей.

Силикотермический хром используется при выплавке нихрома – сплав хрома и никеля. Благодаря соединению этих двух компонентов сплав обладает пластичностью, твердостью и устойчивостью к окислению.

Также выпускают соединения хрома и кобальта, в результате чего образуется сплав под названием стеллит, который обладает очень высокой твердостью. К данному сплаву также может добавляться молибден и вольфрам. Такой сплав отличается своей дороговизной, однако он оправдывает себя. Его используют в качестве элемента, который наплавляется на машинные детали, рабочие станки и инструменты для того, чтобы существенно повысить их устойчивость к износу.

Соединения хрома также активно используются при производстве декоративных покрытий, как элементы, повышающие устойчивость к коррозии.

Порошковый хром используется в качестве добавки в нижний слой зубных коронок с целью повышения их прочности.

Хром также применяется в ювелирных изделиях, поскольку он является составной частью уваровита, минерала из группы гранатов. Уваровит имеет зеленый цвет, который достигается именно наличием хрома. Ценность такого камня существенно выше, чем красного в силу своей редкости. Кроме того, уваровит обладает чуть большей твердости, чем стандартные гранаты, что также является преимуществом.

Добыча хромовых руд

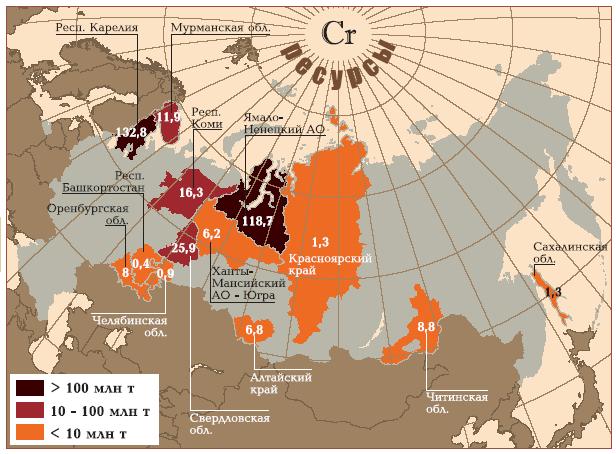

Месторождения хрома находятся на территории разных стран. Однако, наиболее крупное из них расположено в ЮАР. Данной республике принадлежит мировое лидерство по хромовым запасам. Второе место занимает Казахстан, на территории которого запасы разведанных месторождений превышают 350 млн. тонн. Также среди крупнейших залежей металла стоит отметить месторождения, расположенные на территории России, Зимбабве, Мадагаскара. Залежи хрома были обнаружены в Турции, Индии, Армении, Бразилии, а также на Филиппинах.

|

Главные экспортеры хромовой руды |

|

| ЮАР | 29% |

| Казахстан | 23% |

| Турция | 15% |

| Индия | 12% |

| Другие | 21% |

Хромовые руды России, главным образом, сосредоточены на территории Урала (Донские и Сарановские).

Так как хром является металлом глубинных пород земли, его месторождения имеют магматическое происхождения. Таким образом, хромовая руда залегает на значительных глубинах. В связи с этим существует единственно возможный способ их добычи – с помощью шахт. При этом, используются направленные взрывы. Руда из шахты извлекается не в чистом виде: вместе с ней на поверхность также поднимаются другие руды и пустые породы. После этого осуществляется отделение хромовой руды от примесей с помощью центрифуги с использованием тяжелых жидкостей – в сепарационный барабан загружаются ферросилиции и запускают его. В результате вращения барабана пустая порода, имеющая существенно меньший вес, поднимается на верх, а хромовая руда оседает на дне.

Производство хрома - Справочник химика 21

Методы производства хрома сходны с методами производства марганца. Основное количество хрома добывают из руд в виде феррохрома (60—85% Сг) термическим путем — простым восстановлением хромовой руды углем и кремнием. Чистый хром получают восстановлением его из руд алюминием, кремнием или путем гидроэлектрометаллургического передела. В промышленности для производства основного количества хрома используют силикотермический способ, причем ввиду недостатка тепла, выделяемого при взаимодействии [c.285] Водная суспензия, содержащая остатки твердых отходов производства хромо-того ангидрида, вместе с раствором хромата натрия подается в реактор первой стадии. Плотность смеси должна быть такой, чтобы не происходило осаждение сульфата Натрия за счет изменения скорости подачи суспензии поддерживается величина pH = 2н-8. Осадок хромата хрома, образующийся из растворов бихромата натрия и сульфата натрия, отделяется фильтрованием. [c.90]Помимо этого существует ряд ГОСТов и ТУ, регламентирующих качество сульфата натрия, полученного как побочный продукт других производств (хром-пикового СЖК, синтетического волокна и др.), [c.179]

Методы производства хрома сходны с методами производства марганца. Основное количество хрома добывают из руд в виде феррохрома (60—85% Сг) термическим путем — простым восстановлением хромовой руды углем и кремнием. Чистый хром получают восстановлением хромовой руды алюминием, кремнием (98% Сг). [c.400]

Содержится в выбросах производств хрома, красителей, металлургических. [c.66]

Содержится в выбросах производств хрома, катализаторов для полимеризации олефинов, текстильных, дубильных. [c.160]

Алюминиевый порошок применяется для раскисления стали, особенно FeO, сильно ухудшающей ее технические свойства. Высокая восстановительная сп( Собность алюминия используется в производстве хрома, марганца, вольфрама и ряда других металлов (алюмотермические процессы). Тепло алюмотермических реакций, развивающих температуру до 3000° С, используется в технике при сварочных работах. [c.194]

Второй технически важный минерал хрома — крокоит (РЬСгО .) — значительно уступает по своему значению в производстве хрома хром истому железняку. [c.434]

Широкое развитие производства хромо-никелевых аустенитных сталей в основном определяется следующими положительными их свой- [c.492]

Производство хрома пз хромистого железняка — сложный технологический процесс, который состоггт нз нескольких стадий. Сначала руду сплавляют с содой, продувая через расплав ее воздух. В результате образуется хромат натрня Na2 r04, который легко отделяется от соединений железа, так как в отличие от других продуктов реакции он растворим в воде. Раствор хромата натрия подкисляют и иолучают дихромат натрия КагСггО . Затем дихромат натрия, выделенный из раствора, восстапавливают углем до оксида хрома(И1) [c.272]

Нахождение в природе. В земной коре содержатся значительные количества хрома (0,02%). Основным сырьем для производства хрома является хромистый железняк РеО-СгаОр или хромиты, содержание хрома в которых составляет 15—60%. Хром изоморфно замещают мар-тенец, алюминий, магний, цинк. [c.59]

Промышленная реализация процессов высокотемпературной переработки нефтяных газов неразрывно связана с задачей создангтя жаропрочных и н аростойких конструкционных материалов. В связи с этим необходимо развить ведущиеся в Институте металлургии АН СССР работы по улучшению свойств жароупорного сплава № 2 для расширения области его применения. С другой стороны, следует поставить перед Министерством черной металлургии задачу организации массового производства хромо-ппкелевых сн,павов для действующих трубчатых печей пиролиза и проектируемых установок каталитической конверсии метана. [c.11]

Содержится в выбросах производства хрома алюмотермиче-ским методом, карбида хрома, шлифовальных паст, красок, стекла, керамики, хромовых катализаторов, электрических полупроводников. [c.159]

Единственным значительным источником вторичного сырья для производства хрома является лом сплавов нержавеющей стали. Увеличение доли вторичного производства хрома произошло исключительно за счет роста утилизации скрапа нержавеющей стали, который снова идет на производство нержавеющей стали, и таким образом используется имеющийся в нем хром. Основной причиной низкого уровня использования вторичного хрома в США является нерентабельность этого производства, неконкурентоспособность американских предприятий с предприятиями ЮАР и Турции, поставляющими хром на мировой рынок. [c.188]

Промышленное производство хрома и молибдена при недостаточном контроле за газовыбросами может привести к загрязнению окружающей среды, что грозит человеку появлением легочных заболеваний. [c.459]

При характеристике сточных вод, в особенности производственных, в группу специфических относят примеси, свойственные данному виду производства (нефть, масла, фенолы—для сточных вод нефтехимических производств хром, сульфиды — для вод кожетен-ных заводов красители, СПАВ—для стоков красильно-отделоч- [c.96]

Технология производства стали с 16—20% хрома и 8—10% марганца И низким содержанием углерода (до 0,1%) аналогична производству хромо-никелевых сталей типа 18-9. Однако при холодной деформации хромо-марганцевые стали нагартовываются в большей степени и труднее обрабатываются резанием. Хромо-марганцевые стали с 18% Сг и 9% Мп теряют вязкость при нагреве в интервале 400—750° вследствие ыпадения карбидов и частичного превращения у- а. [c.519]

chem21.info

Производство - хром - Большая Энциклопедия Нефти и Газа, статья, страница 1

Производство - хром

Cтраница 1

Производство хрома из хромистого железняка - сложный технологический процесс, который состоит из нескольких стадий. Сначала руду сплавляют с содой, продувая через расплав ее воздух. В результате образуется хромат натрия Na2CrO4, который легко отделяется от соединений железа, так как в отличие от других продуктов реакции он растворим в воде. [1]

Методы производства хрома сходны с методами производства марганца. [2]

Методы производства хрома сходны с методами производства марганца. Основное количество хрома добывают из руд в виде феррохрома ( 60 - 85 % Сг) термическим путем - простым восстановлением хромовой руды углем и кремнием. [3]

Методы производства хрома сходны с методами производства марганца. Основное количество хрома добывают из руд в виде феррохрома ( 60 - 85 % Сг) термическим путем - простым восстановлением хромовой руды углем и кремнием. Чистый хром получают восстановлением его из руд алюминием, кремнием или путем гидроэлектрометаллургического передела. [4]

Содержится в выбросах производств хрома, красителей, металлургических. [5]

Содержится в выбросах производства хрома алюмотермиче-ским методом, карбида хрома, шлифовальных паст, красок, стекла, керамики, хромовых катализаторов, электрических полупроводников. [6]

Содержится в выбросах производств хрома, катализаторов для полимеризации олефинов, текстильных, дубильных. [7]

Единственным значительным источником вторичного сырья для производства хрома является лом сплавов нержавеющей стали. Увеличение доли вторичного производства хрома произошло исключительно за счет роста утилизации скрапа нержавеющей стали, который снова идет на производство нержавеющей стали, и таким образом используется имеющийся в нем хром. Основной причиной низкого уровня использования вторичного хрома в США является нерентабельность этого производства, неконкурентоспособность американских предприятий с предприятиями ЮАР и Турции, поставляющими хром на мировой рынок. [8]

Однако из технических растворов Na2CrO4 невозможно получить СаСЮ4, пригодный по содержанию примесей для производства хрома. Разработан метод производства удовлетворительного по качеству продукта [ 17, стр. [9]

Второй технически важный минерал хрома - крошит - значительно уступает по своему значению в производстве хрома хромистому железняку. [10]

Единственным значительным источником вторичного сырья для производства хрома является лом сплавов нержавеющей стали. Увеличение доли вторичного производства хрома произошло исключительно за счет роста утилизации скрапа нержавеющей стали, который снова идет на производство нержавеющей стали, и таким образом используется имеющийся в нем хром. Основной причиной низкого уровня использования вторичного хрома в США является нерентабельность этого производства, неконкурентоспособность американских предприятий с предприятиями ЮАР и Турции, поставляющими хром на мировой рынок. [11]

Страницы: 1

www.ngpedia.ru

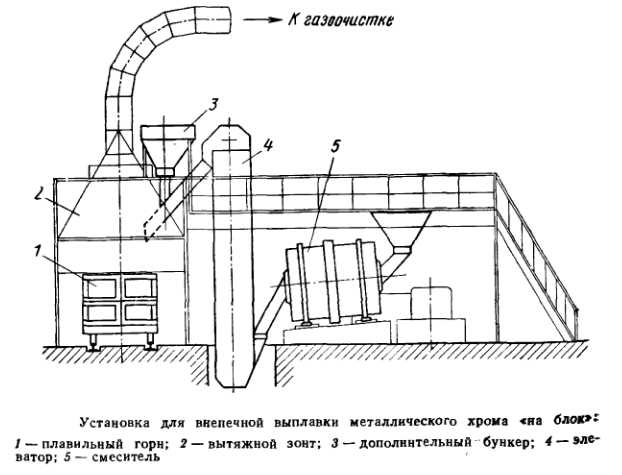

Алюминотермическое производство хрома и его сплавов

Некоторое количество безуглеродистого феррохрома, в том числе и азотированного, производят сравнительно легко из чистых по углероду материалов алюминотермическим методом. Кроме того, алюминотермическим способом можно получать металлический хром и безжелезистые лигатуры.

Тепло, необходимое для протекания алюминотермического процесса производства хрома и его сплавов, складывается из тепла восстановления оксидов алюминием, а также из тепла подогрева шихтовых материалов и сгорания термитных добавок, например смеси селитры и алюминия.

В настоящее время большое распространение получил комбинированный метод, в котором недостающее количество тепла компенсируют использованием электроэнергии для расплавления рудной части шихты или прогрева шлака.

Необходимые при выплавке металлического хрома и его сплавов удельные теплоты процессов и их температуры приведены ниже.

Шихтовыми материалами служат оксид хрома, хромовый концентрат (>58,5% Cr2O3, ≤1,5% SiO2 и 0,05% С), алюминиевый порошок из первичного алюминия и натриевая селитра (99,0% NaNO3). Молотый хромистый шлак используют в качестве балласта при выплавке азотированного феррохрома. В качестве флюса применяют известь (>90% СаО, крупность <3 мм), добавка которой снижает вязкость глиноземистых шлаков и увеличивает извлечение хрома в результате повышения активности оксида хрома.

За одну плавку проплавляют 1500—3000 кг оксида хрома или хромового концентрата. Шихта в течение 30 мин тщательно перемешивается в барабанном смесителе. В настоящее время плавку металлического хрома ведут с выпуском металла и шлака в наклоняющейся плавильной шахте, футерованной магнезитовым кирпичом и установленной на специальной вагонетке. Изложница для приема расплава выполнена из сборных чугунных колец, подиной служит блок металлического хрома толщиной 200—250 мм.

Перед началом плавки на подину шихты загружают 150—250 кг шихты, которую поджигают запальной смесью. После распространения процесса по всей поверхности колошника ведут непрерывную загрузку шихты элеватором таким образом, чтобы зеркало расплава было закрыто тонким слоем ее.

Оптимальное количество восстановителя составляет 100—110% к теоретическому, содержание алюминия в металле при этом не превышает 0,5%, использование алюминия достигает 97,5%. В конце плавки с последними порциями шихты задают 200—250 кг извести. Общая продолжительность плавки на 30—40 колош составляет 12—20 мин.

После проплавления и 2—3-мин выдержки в изложницу сливают шлак слоем 200—300 мм, затем шахту возращают в первоначальное положение, а через 1—2 мин производят полный слив металла и шлака. После затвердевания из изложницы извлекают блок шлака и металла, который после остывания поступает на разделку.

Металлический хром может быть получен также методом металлотермической плавки с предварительным расплавлением части оксидов. При предварительном проплавлении 30% оксидов извлечение хрома возрастает с 88,1 до 92,5%, одновременно снижается расход алюминия.

Для получения азотированного феррохрома марки ФХ100Н сплав насыщают азотом натриевой селитры, вводимой в шихту в количестве 30% от массы концентрата. Избыток тепла, образующийся при введении в шихту такого количества селитры, расходуется на плавление балластных добавок (молотого шлака от производства металлического хрома), количество которых составляет 50—80% от массы концентрата. Для более полного усвоения азота плавку ведут с верхним запалом. Скорость проплавления шихты составляет 350—400 кг/(м2·мин). Более быстрый ход плавки связан с недостаточным количеством балласта в шихте и снижает содержание азота в сплаве. При меньшей скорости плавки выделяются бурые пары оксидов азота, выход металла резко уменьшается и сплав плохо отделяется от шлака. Расход на 1 т базового сплава материалов и электроэнергии при алюминотермическом производстве сплавов хрома приведен ниже.

Следует отметить, что при довосстановлении в электропечи углеродом шлаков от производства металлического хрома (и аналогичных алюминотермических процессов) получают цементный клинкер или полупродукт для получения синтетических шлаков для обработки стали. Попутно извлекаются из шлака и легирующие элементы.

metallurgy.zp.ua

Производство углеродистого хрома

Процесс основан на восстановлении оксидов хрома и железа, содержащихся в хромовой руде, углеродом. Технологическая схема производства передельного углеродистого феррохрома приведена на рис. 49.

Восстановление оксида хрома происходит по реакциям

2/3 (Cr2O3) + 18/7Cт = 4/21 [Cr7C3] + 2 {СО}; (115)

2/3 (Cr2O3) + 2Cт = 4/3 [Cr] + 2 {СО}. (116)

Теоретическая температура начала восстановления оксида хрома углеродом до карбида равна 1130° С, а до элементарного хрома 1240° С. Поэтому при восстановлении оксида хрома углеродом нельзя избежать науглероживания сплава вследствие образования карбидов. Проходящее одновременно восстановление оксидов железа облегчает процесс плавки. Происходит также частичное восстановление кремния, о чем свидетельствует его присутствие в сплаве.

При производстве углеродистого феррохрома необходимо обеспечить рафинирование сплава от кремния и углерода, что достигается в результате создания над сплавом так называемого рудного слоя, представляющего смесь частично расплавившихся кусков руды со шлаком. При производстве передельного феррохрома, наоборот, нужно обеспечить условия для получения высокого содержания кремния в сплаве, что обеспечивается использованием легковосстановимых руд, избытком восстановителя и включением кварцита в состав шихты.

Шлак должен иметь температуру плавления ~ 1650° С. Оптимальным является следующий состав шлака: 30—35% SiO2; 32—36% MgO; 22—28% Al2O3 и 3—6% Cr2O3. Кратность шлака составляет 0,8—1,2.

Выплавку углеродистого феррохрома ведут непрерывным процессом в открытых или закрытых печах с магнезитовой футеровкой мощностью от 10 до >40 МВ·А при рабочем напряжении 140—250 В.

При расчете шихты исходят из следующего: использование хрома составляет 92%, железа 95%, избыток восстановителя 11% для открытых и 2% для закрытых печей. В качестве восстановителя используют металлургический коксик, реже — каменный уголь, полукокс и древесные отходы или их смесь. Дозированную шихту загружают в печь (к электродам) по мере проплавления.

Закрытые печи должны работать на усредненных хромовых рудах и на коксике с постоянной влажностью (8—10%). Количество кусковой хромовой руды фракции 70—10 мм должно быть не менее 50%. При нормальной работе печи давление под сводом колеблется в пределах 5—11 Па (0,5—1,1 мм вод. ст.), температура газов под сводом 100—200° С. Примерный состав газа следующий: 70—90% СО, до 8% Н2 и до 1,0% O2. Теплота сгорания газа достигает 10500—11300 Дж/м3 (2500—2700 ккал/м3).

При производстве углеродистого и передельного феррохрома в закрытых печах необходимо соблюдать все особенности ведения процесса (определенные состав и температура газа, а также расход воды на газоочистку и количество пыли в газе и т. д.), характерные для эксплуатации закрытых печей.

Сплав и шлак выпускают через одну летку одновременно три-четыре раза в смену в ковш, футерованный шамотным кирпичом с защитным слоем огнеупорной обмазки, или в стальной ковш со шлаковым гарниссажем от предыдущей плавки. Углеродистый феррохром разливают в чугунные изложницы или в изложницы, футерованные шлаком, через отверстие в нижней части ковша; передельный феррохром гранулируют. Расход материала для передельного (числитель) и углеродистого (знаменатель) феррохрома приведен ниже, кг на 1 т базового сплава:

- Хромовая руда (50%) — 1891/1875

- Шлак богатый (30%) — —/101

- Коксик — 433/365

- Кварцит — 44/40

Затраты электроэнергии при выплавке передельного и углеродистого феррохрома составляют ~3300 кВт·ч и извлечение хрома 91 %.

Дальнейшее улучшение технико-экономических показателей возможно при улучшении подготовки хромовых руд (использовании предварительно восстановленных окатышей, моношихты и т. п.) и выплавки углеродистого феррохрома в мощных закрытых печах.

metallurgy.zp.ua

Производство окиси хрома - Справочник химика 21

Гидрат окиси хрома СггОз-иНгО разлагается при 400—500°. Методы его получения и свойства будут описаны ниже (стр. 534—535). Для производства окиси хрома большей частью применяют гидрат окиси хрома, образующийся в процессе восстановления водных растворов хромпика органическими соединениями при нагревании под давлением [1]. [c.531]ПРОИЗВОДСТВО окиси ХРОМА [c.216]

Схема 8. ПРОИЗВОДСТВО ОКИСИ ХРОМА ХРОМАТНО-СЕРНЫМ МЕТОДОМ [c.219]

Схема 9. ПРОИЗВОДСТВО ОКИСИ ХРОМА (УПРОЩЕННЫЙ ВАРИАНТ) [c.222]Теоретические основы производства окиси хрома хроматно-серным методом [c.225]

ПРОИЗВОДСТВО окиси ХРОМА ТЕРМИЧЕСКИМ РАЗЛОЖЕНИЕМ ХРОМОВОГО АНГИДРИДА [c.228]

Физико-химические основы производства окиси хрома термическим разложением СгОз. Физикохимическое изучение системы СгОз—СггОз показывает, что термическое разложение СгОз, выражаемое суммарным уравнением [c.229]

ПРОИЗВОДСТВО окиси ХРОМА для ПОЛИРОВАНИЯ [c.230]

РАЗЛИЧНЫЕ МЕТОДЫ ПРОИЗВОДСТВА ОКИСИ ХРОМА [c.235]

Применение цепной печи позволяет весь процесс производства окиси хрома перевести на непрерывный способ, с полной его механизацией и автоматизацией. [c.57]

Раствор тиосульфата натрия-отход производства окиси хрома-содержит 100-150 г/л N328303, а тзкже сульфид и полисульфид натрия. [c.105]

Производство окиси хрома путем восстановления бихромата калия древесным углем до последнего времени осуществлялось периодически сжиганием (с помощью запала) шихты в сталвных тиглях. Полученный спек после охлаждения смачивали, выдерживали для размягчения и затем выгружали из тиглей в бак с мешалкой, где он выщелачивался при подогреве острым паром. Указанный процесс требовал применения тяжелого физического труда во вредных для здоровья условиях. Применяемая аппаратура занимала много производственной площади. Степень восстановления бихромата калия не превышала 96%. Оставшиеся 4% невосстановленного бихромата калия затрудняли использование получаемого в этом процессе ценного побочного продукта—карбоната калия, вынуждая вводить две дополнительные операции по очистке растворов карбоната калия от хрома. [c.53]

Способность смеси бихромата калия с древесным углем к легкому воспламенению и горению с образованием спека, а также большая скорость реакции побудили нас испытать для восстановления бихромата калия аппарат непрерывного действия типа цепной непровальной ленты. Такой аппарат, названный цепной печью, в сочетании с горячим выщелачиванием спека, позволял надеяться полностью механизировать производство окиси хрома и повысить степень восстановления бихромата калия. Выщелачивание спека в горячем состоянии предохраняет его от обратного окисления кислородом воздуха. [c.54]

chem21.info