Справочник химика 21. Металл хром

Хромирование деталей - декоративное покрытие хромом: технология

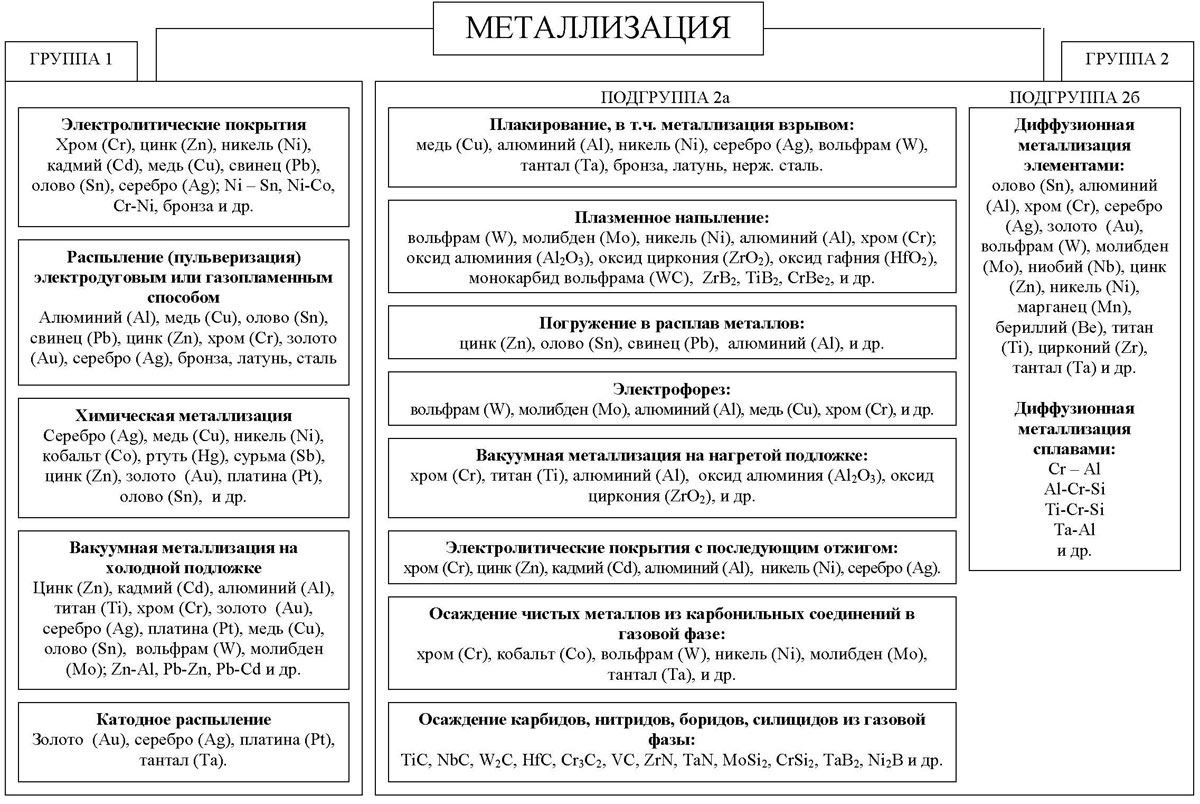

Под термином «хромирование» может пониматься как диффузионное насыщение поверхности обрабатываемого изделия слоем хрома, так и нанесение хрома по гальванической технологии. Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Истинные фанаты хромирования не прочь покрыть хромом все, что только можно

Среди гальванических методов нанесения металла покрытие хромом является наиболее популярным. Именно поэтому термин «металлизация» часто используется в качестве синонима слова «хромирование».

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости. Таким образом, за счет хромирования можно не только улучшить механические и декоративные характеристики изделия, но и значительно продлить срок его эксплуатации.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

- хромирование, выполняемое по гальванической технологии;

- диффузионное хромирование, проводимое в герметичной емкости при высокой температуре;

- вакуумное хромирование, требующее использования специальной камеры, в которой создается вакуум;

- каталитическое хромирование, предполагающее, что на поверхность обрабатываемого изделия наносятся специальные жидкости без кислот;

- химическое хромирование изделий из стали и других металлов, которое по технологии выполнения напоминает обычную покраску;

- хромирование по гальванической технологии.

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

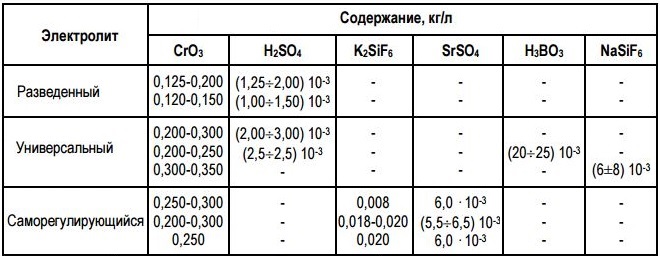

Составы электролитов для хромирования

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

- серную кислоту – 2,25–3 г/л;

- хромовый ангидрид – 225–300 г/л;

- свинец, который обычно входит в состав анода в сочетании с сурьмой или оловом, – 4–6%.

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100. Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна. Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

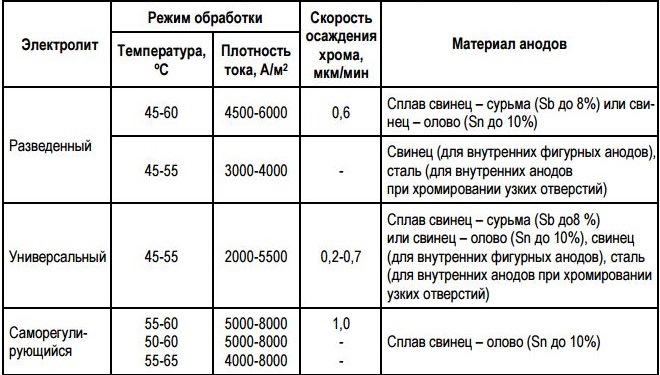

Режимы хромирования и материалы для анодов

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°). Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем. При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

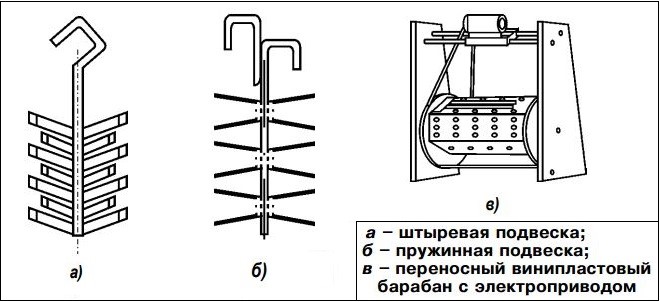

Для погружения изделий в ванну используются специальные контактные приспособления

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет. В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется. Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

- шлифовка обрабатываемой поверхности, а также ее тщательная полировка;

- промывка изделия и протирание его мягкой тканью;

- изолирование тех участков поверхности, где хромировка не требуется;

- обезжиривание хромируемой детали;

- декапирование изделия, которое позволяет улучшить адгезию наносимого хромового слоя с основным металлом;

- размещение изделия в электролитическом растворе при помощи специального кронштейна.

Шлифовка изделия перед хромированием

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем.

- Изделие после предварительной подготовки помещается в емкость с электролитическим раствором, в которой уже находится анод.

- Раствор, в который погружают изделие, должен быть предварительно нагрет до требуемой рабочей температуры. Следует иметь виду, что рабочая температура электролитического раствора должна поддерживаться на протяжении всего процесса хромирования. Это необходимо для того, чтобы обеспечить хорошую адгезию наносимого слоя, а также его однородность по структуре и толщине.

- В зависимости от того, какой толщины должен быть хромированный слой, определяют время нахождения изделия в электролитическом растворе.

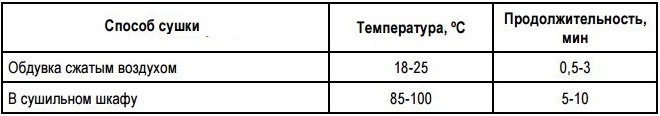

Рекомендуемые режимы сушки хромированных изделий

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.Химический способ

В настоящее время активно применяется технология декоративного хромирования, не предполагающая использования электролитического раствора. Таким способом, суть которого заключается в том, что хром из рабочего раствора осаждается на поверхности обрабатываемого изделия, выполняется хромирование алюминия и других металлов, а также деталей из полимерных материалов.

Рабочий раствор, используемый для выполнения такого хромирования, готовится на основе хромосодержащего реагента, дистиллированной воды и гипофосфита натрия. В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

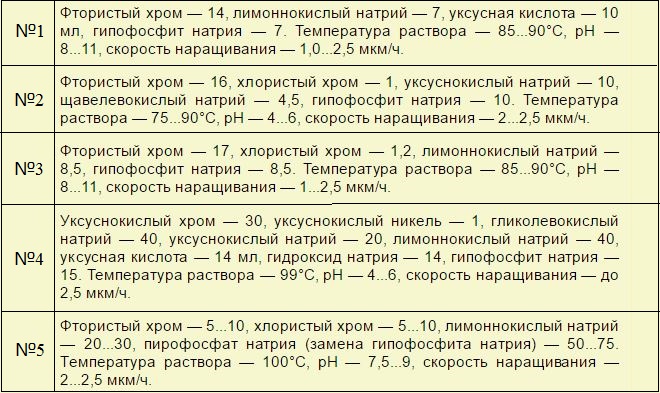

Составы растворов для химического хромирования

Химический способ нанесения хромового покрытия отличается не только простотой реализации, но и большей экологической безопасностью, если сравнивать его с другими технологиями хромирования. Такой способ, при помощи которого можно хромировать алюминий, сталь и даже полимерные материалы, используют даже в домашних условиях.

Выполняя хромирование деталей автомобиля или других изделий по химической технологии, следует иметь в виду, что готовое покрытие получается матовым и отличается непривлекательным сероватым оттенком. Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

При помощи технологии хромирования изделиям из различных металлов и полимерных материалов можно придавать не только защитные свойства, но и исключительные декоративные характеристики. Например, возможно нанесение на различные детали черного хрома, покрытие из которого делает их внешний вид эффектным и презентабельным.Оценка статьи:

Загрузка...

Загрузка... Поделиться с друзьями:

met-all.org

Хром — Циклопедия

Хром

Химический элемент

Твёрдый металл голубовато-белого цвета

Твёрдый металл голубовато-белого цвета | Символ, номер | (Cr), 24 |

| Атомная масса | 51,9961(6) а. е. м. (г/моль) |

| Электронная конфигурация | [Ar] 3d5 4s1 |

| Электроотрицательность | 1,66 |

| Степени окисления | 6, 3, 2, 0 |

| Температура плавления | 21 |

| Температура кипения | 2945 |

| Структура кристаллической решетки | кубическаяобъёмноцентрированая |

| Теплопроводность | 93,9 |

Хром (лат. Chromium) Cr — химический элемент VI группы периодической системы; атомный номер 24. Металл серо-стального цвета.

[править] Природные источники

По распространенности в земной коре занимает 22-е место. Из минералов наибольшее значение имеет хромитов FeO·Cr2O3. Месторождения в ЮАР, Индии, России, Казахстане, Турции.

[править] Физические свойства

В свободном виде хром — серый металл с кубической объемно-центрированной решеткой, а = 0,28845 нм. Это единственное элементарное твердое соединение, которое проявляет антиферромагнитные свойства при комнатной температуре (и ниже). При температуре выше 38 °C он превращается в парамагнетик.

Хром имеет твердость по шкале Мооса 5, твердый из чистых металлов. Очень чистый хром достаточно хорошо поддается механической обработке.

Металлический хром на воздухе пассивируя под действием кислорода, образует тонкий защитный слой поверхностного оксида. Слой, состоящий всего из нескольких атомов толщиной, очень плотный и, в отличие от железа или нелегированной стали, предотвращает диффузию кислорода в материал и возникновение ржавчины. Пассивация может быть повышена путем кратковременного контакта с такой кислотой-окислителем как азотная. Противоположный эффект достигается при обработке сильным восстановителем, который разрушает защитный слой окисла на металле. Хром, обработанный таким способом, легко растворяется даже в слабых кислотах.

Основной потребитель — металлургия (добавки в сталь). Электролитическое покрытие хромом железных изделий (хромирование) придает им коррозионную стойкость. Хромовые сплавы применяются в машино- и приборостроении.

В текстильной и кожевенной промышленности используется как краситель и как составная часть дубильных растворов.

Оксид хрома применяется при выращивании искусственных рубинов (лазерная техника, приборостроение, ювелирное дело).

[править] Биологическая роль

Хром играет важную биологическую роль в организме человека. Он положительно влияет на процессы кроветворения, а также на ферментативные системы. В составе фермента трипсина хром участвует в процессе пищеварения. Учеными установлено, что изъятие хрома из пищевого рациона животных приводит к повышению в крови и моче глюкозы. Добавление хрома в еду больным диабетом нормализует углеводный обмен. Хром в организм человека попадает с такими продуктами питания, как соя, кукурузная и овсяная крупы. Суточная потребность организма в хроме составляет 5-10 мг.

Eu, Sm, Li, Cs, Rb, K, Ra, Ba, Sr, Ca, Na, Ac, La, Ce, Pr, Nd, Pm, Gd, Tb, Mg, Y, Dy, Am, Ho, Er, Tm, Lu, Sc, Pu,Th, Np, U, Hf, Be, Al, Ti, Zr, Yb, Mn, V, Nb, Pa, Cr, Zn, Ga, Fe, Cd, In, Tl, Co, Ni, Te, Mo, Sn, Pb, h3,W, Sb, Bi, Ge, Re, Cu, Tc, Te, Rh, Po, Hg, Ag, Pd, Os, Ir, Pt, Au

cyclowiki.org

Применение хрома

Хром — важный компонент во многих легированных сталях (в частности, нержавеющих), а также и в ряде других сплавов. Используется в качестве износоустойчивых и красивых гальванических покрытий (хромирование). Хром применяется для производства сплавов: хром-30 и хром-90, незаменимых для производства сопел мощных плазмотронов и в авиакосмической промышленности.

Хром применяется для получения различных сортов специальных сталей в изготовлении стволов огнестрельных орудий (от ружейных до пушечных), броневых плит, несгораемых шкафов и т. д. Стали, содержащие более 13 % хрома, почти не ржавеют и применяются для изготовления подводных частей кораблей, в частности, для постройки корпусов подводных лодок.

Хром широко применяется для хромирования изделий. Хромирование осуществляется электролитическим путем. Несмотря на то, что толщина наносимых пленок часто не превышает 0,005 мм, хромированные изделия становятся устойчивыми к внешним воздействиям (влаге, воздуху) и не ржавеют.

Из соединений хрома изготавливаются хромистые кирпичи - хромомагнезиты, применяемые в рабочем пространстве металлургических печей и других металлургических устройствах и сооружениях.

«Нержавейка»—сталь, отлично противостоящая коррозии и окислению, содержит примерно 17—19% хрома и 8—13% никеля. Но этой стали углерод вреден: карбидообразующие «наклонности» хрома приводят к тому, что большие количества этого элемента связываются в карбиды, выделяющиеся на границах зерен стали, а сами зерна оказываются бедны хромом и не могут стойко обороняться против натиска кислот и кислорода. Поэтому содержание углерода в нержавеющей стали должно быть минимальным (не более 0,1%).

При высоких температурах сталь может покрываться «чешуей» окалины. В некоторых машинах детали нагреваются до сотен градусов. Чтобы сталь, из которой сделаны эти детали, не «страдала» окалинообразованием, в нее вводят 25—30% хрома. Такая сталь выдерживает температуры до 1000°С!

В качестве нагревательных элементов успешно служат сплавы хрома с никелем — нихромы. Добавка к хромоникелевым сплавам кобальта и молибдена придает металлу способность переносить большие нагрузки при 650—900° С. Из этих сплавов делают, например, лопатки газовых турбин.Сплав кобальта, молибдена и хрома («комохром») безвреден для человеческого организма и поэтому используется в восстановительной хирургии.

Одна из американских фирм недавно создала новые материалы, магнитные свойства которых изменяются под влиянием температуры. Эти материалы, основу которых составляют соединения марганца, хрома и сурьмы, по мнению ученых, найдут применение в различных автоматических устройствах, чувствительных к колебаниям температуры, и смогут заменить более дорогие термоэлементы.

Хромиты широко используют и в огнеупорной промышленности. Магнезитохромитовый кирпич—отличный огнеупорный материал для футеровки мартеновских печей и других металлургических агрегатов. Этот материал обладает высокой термостойкостью, ему не страшны многократные резкие изменения температуры.

Химики используют хромиты для получения бихроматов калия и натрия, а также хромовых квасцов, которые применяются для дубления кожи, придающего ей красивый блеск и прочность. Такую кожу называют «хромом», а сапоги из нее «хромовыми».

Как бы оправдывая свое название, хром принимает деятельное участие в производстве красителей для стекольной, керамической, текстильной промышленности.

Окись хрома позволила тракторостроителям значительно сократить сроки обкатки двигателей. Обычно эта операция, во время которой все трущиеся детали должны «привыкнуть» друг к другу, продолжалась довольно долго и это, конечно, не очень устраивало работников тракторных заводов. Выход из положения был найден, когда удалось разработать новую топливную присадку, в состав которой вошла окись хрома. Секрет действия присадки прост: при сгорании топлива образуются мельчайшие абразивные частицы окиси хрома, которые, оседая на внутренних стенках цилиндров и других подвергающихся трению поверхностях, быстро ликвидируют шероховатости, полируют и плотно подгоняют детали. Эта присадка в сочетании с новым сортом масла позволила в 30 раз сократить продолжительность обкатки.

Нанесение защитных хромированных покрытий

Давно было замечено, что хром не только отличается большой твердостью (в этом отношении у него нет конкурентов среди металлов), но и хорошо сопротивляется окислению на воздухе, не взаимодействует с кислотами. Тонкий слой этого металла попробовали электролитически осаждать на поверхность изделий из других материалов, чтобы предохранить их от коррозии, царапин и прочих «травм». Однако хромовые покрытия оказались пористыми, легко отслаивались и не оправдывали возлагаемых на них надежд.

Почти три четверти века бились ученые над проблемой хромирования, и лишь в 20-х годах нашего столетия проблема была решена. Причина неудач заключалась в том, что используемый при этом электролит содержал трехвалентный хром, который не мог создать нужное покрытие. А вот его шестивалентному «собрату» такая задача оказалась по плечу. С этого времени в качестве электролита начали применять хромовую кислоту — в ней валентность хрома равна 6. Толщина защитных покрытий (например, на некоторых наружных деталях автомобилей, мотоциклов, велосипедов) составляет до 0,1 миллиметра. Но иногда хромовое покрытие используют в декоративных целях — для отделки часов, дверных ручек и других предметов, не подвергающихся серьезной опасности. В таких случаях на изделие наносят тончайший слой хрома (0,0002—0,0005 миллиметра).

Хромированный автомобиль

Хромированный автомобиль

Существует и другой способ хромирования — диффузионный, протекающий не в гальванических ваннах, а в печах. Первоначально стальную деталь помещали в порошок хрома и нагревали в восстановительной атмосфере до высоких температур. При этом на поверхности детали появлялся обогащенный хромом слой, по твердости и коррозионной стойкости значительно превосходящий сталь, из которой сделана деталь. Но (и здесь нашлись свои «но») при температуре примерно 1000°С хромовый порошок спекается и, кроме того, на поверхности покрываемого металла образуются карбиды, препятствующие диффузии хрома в сталь. Пришлось подыскивать другой носитель хрома; вместо порошка для этой цели начали использовать летучие галоидные соли хрома — хлорид или иодид, что позволило снизить температуру процесса.

Хлорид (или иодид) хрома получают непосредственно в установке для хромирования, пропуская пары соответствующей галоидоводородной кислоты через порошкообразный хром или феррохром. Образующийся газообразный хлорид обволакивает хромируемое изделие, и поверхностный слой насыщается хромом. Такое покрытие гораздо прочнее связано с основным материалом, чем гальваническое.

Литовские химики разработали способ создания многослойной «кольчуги» для особо ответственных деталей. Тончайший верхний слой этого покрытия (под микроскопом его поверхность и в самом деле напоминает кольчугу) состоит из хрома: в процессе службы он первым «принимает огонь на себя», но пока хром окисляется, проходят многие годы. Тем временем деталь спокойно несет свою ответственную службу.

www.protown.ru

Что такое хром?

Часто можно встретить такое понятие, как «хромированная поверхность», а нержавеющая сталь знакома почти каждому жителю планеты. Что в них общего? Правильный ответ — хром. Давайте узнаем, что такое хром и где его применяют, каковы его свойства и роль в жизни человека.

Хром — твердый металл, который имеет голубовато-серый цвет. Находится в 6-й группе 4-го периода таблицы Менделеева. Имеет атомный номер 24 и обозначение Cr.

Физические свойства хрома

Температура плавления хрома составляет 2130 градусов по шкале Кельвина, а температура кипения - 2945 Кельвинов. Металл имеет кубическую кристаллическую решетку и твердость 5 по шкале Мооса. Хром является одним из наиболее твердых металлов (в чистом виде) и уступает по показателям только Урану, бериллию, иридию и вольфраму. Очищенный хром легко поддается механической обработке.

Химические свойства хрома

Хром имеет несколько степеней окисления, которые значительно влияют на его свойства и цвет.

- Степень окисления +2 - имеет голубой цвет, является очень хорошим восстановителем.

- Степень окисления +3 - амфотерный оксид зеленого или лилового цвета.

- Степень окисления +4 - очень редкое соединение, не образует солей и имеет обычный цвет - серебристый.

- Степень окисления +6 - очень сильный окислитель, гигроскопичен и очень ядовит. Хроматы данного оксида имеют желтый цвет, а дихроматы - оранжевый.

В виде простого вещества устойчив на воздухе. Не вступает в реакцию с серной и азотистой кислотами. При температуре более 2000 градусов Цельсия сгорает и образует зеленый оксид хрома.

Существуют соединения хрома с бором, углеродом, азотом и кремнием.

Применение хрома

- Хром применяется при создании нержавеющих сплавов. Всем нам известная нержавеющая сталь создается с применением хрома.

- Хром используется как гальваническое покрытие. Наверняка вы видели хромированные металлические поверхности. Их можно узнать по красивому зеркальному блеску. Хромированные изделия меньше подвержены атмосферной коррозии (не ржавеют).

- Различные сплавы хрома применяются для создания сопел авиационных и ракетных двигателей, а также для производства сопел плазмотронов.

- Из сплава хрома и никеля создают нагревательные элементы.

- Из соединений хрома делают различные красители, а также соединения для дубления кожи.

Если вас интересуют значения других терминов, посетите раздел Определения.

elhow.ru

Хром металлический – производство металлического хрома, применение

- Главная

- Продукция

- Хром металлический

Хром металлический – имеет голубовато-белый цвет. Относится к тяжелым, тугоплавким металлам, но при этом в чистом виде пластичен, обладает антиферромагнитными свойствами и химически малоактивен. Металл не соединяется с водой, но с кислородом реакция протекает активно, после чего образуется оксидная пленка, защищающая его от дальнейшего реагирования.

Компания «РФНК» предлагает вам купить хром металлический по выгодной цене и с доставкой по России в короткие сроки.

Применение металлического хрома

В основном, использование хрома обусловлено его антикоррозионными свойствами. Покрытия изделий тонким слоем хрома (хромирование) широко применяется даже для товаров народного потребления. При этом процесс нанесения покрытия сравнительно прост и экономически выгоден.

Также порошковый хром используют в производстве изделий из металлокерамики и для сварочных электродов. Некоторые соединения данного элемента применяют в кожевенной промышленности, в качестве дубильных растворов, а соединении металла со свинцом и цинком дает возможность получить художественные краски.

Введение хрома в сплавы существенно повышают коррозионную стойкость и твердость конечного материала.

Следующим важным свойством хрома является его жаропрочность. Сплав никеля и хрома, иногда с добавлением других легирующих добавок, применяются для изготовления нагревательных элементов, так как при пропускании через нихромы электрического тока происходит сильный нагрев.

При этом хром получил широкое применение в точных отраслях промышленности: авиакосмической отрасли и при производстве плазмотронов.

Производство хрома металлического

Металлический хром производят дробленым в кусках массой не более 10 кг. Количество мелочи, проходящей через сито с размером ячейки 10x10 мм., не превышает 10% от массы партии. Поставляется в стальных барабанах по 300 кг. Поверхность кусков не имеет резко выраженных включений шлака, огнеупоров и других инородных материалов. Плотность 7,53 г/см3; температура плавления 1830-1870°С.

Химический состав

| Марка | Химический состав,% | |||||||

| Cr | Si | Al | Fe | C | S | P | Cu | |

| X99h2 | 99,0 | 0,2 | 0,5 | 0,5 | 0,01 | 0,02 | 0,005 | 0,005 |

| X99h3 | 99,0 | 0,2 | 0,5 | 0,5 | 0,03 | 0,02 | 0,01 | 0,008 |

| X99h5 | 99,0 | 0,2* | 0,5 | 0,5 | 0,03 | 0,02 | 0,02 | 0,01 |

www.rfnk.ru

Хром | Мир металлов

Хром. Приоритет открытия хрома принадлежит французскому ученому Л.Н. Воклену, который в 1797 г. представил в Парижскую Академию наук образцы нового металла - хромат свинца, полученного из природного соединения - крокоита.

Первые попытки применения хрома в роли легирующего элемента относятся к 1821 г., когда была получена первая хромистая сталь. Это и было начало трудовой деятельности хрома. Металлурги достойно оценили влияние хрома на свойства стали и на сегодняшний день, можно сказать, хром - это легирующий элемент номер один. Сталей, легированных хромом, чрезвычайно много. Обычно принято подразделять такие стали на низко- и высоколегированные. Первые содержат, как правило, не более 1,6, а вторые - более 12 % хрома.

Конструкционные стали, содержащие хрома от 0,6 до 1,6 %, имеют повышенную прочность и твердость. Хром также улучшает прокаливаемость. Например, сталь 40 имеет предел прочности 580 МПа, предел текучести 340 МПа, относительное удлинение 19 %. А сталь марки 40Х имеет аналогичные показатели, соответственно, 1000 МПа, 800 МПа, 13 %; прокаливаемость при этом возрастает в 3 раза. Вот что значит 1 % хрома в стали. Из хромистых сталей изготовляют валы, зубчатые колеса, толкатели, болты, шпильки и другие детали.

При добавлении в железо более 12 % хрома происходят поразительные изменения. Такой сплав при обыкновенных условиях не подвергается коррозии. Это свойство было впервые открыто в 1911 г., а 1913 г. считается годом начала промышленного производства хромистой нержавеющей стали. Еще спустя 10 лет было освоено производство хромоникелевой нержавеющей стали.

Чем объясняется высокая коррозионная стойкость хромистых сталей? При введении хрома в сталь происходит резкое увеличение потенциала твердого раствора а-железа и на поверхности металла образуется тончайшая плотная окисная пленка - поверхность металла изолируется от воздействия внешней среды.

Естественно, что хромистые стали нашли широкое применение. Однако есть у хромистых сталей недостаток - из них нельзя получить листовой прокат. Эта очень важная проблема все же была решена созданием хромоникелевой стали типа Х18Н9. Подобные стали прокатываются и их коррозионная стойкость стала еще выше. Дело в том, что никель, вводимый в хромистую нержавеющую сталь в количестве более 8 %, переводит ее в аустенитное состояние. А однородная структура аустенита, естественно, исключает возникновение микрогальванических элементов на поверхности деталей, изготовленных из такой стали.

Дальнейшая эксплуатация стали типа Х18Н9 показала, что., если при работе деталь из такой стали подвергалась нагреву до 500 700 °С, то появлялось коррозионное разрушение по границам зерен. Такая коррозия называется межкристаллитной. Оказывается, в данном интервале температур происходит нарушение однородности аусте-нитной структуры вследствие выделения карбидов хрома и соединений, очень богатых хромом. Очевидно, такой процесс сопровождается уменьшением содержания хрома в прилегающих к карбиду хрома участках твердого раствора. В среде электролита карбиды хрома становятся катодами, а обедненные хромом зоны аустенита - анодными участками. Особенно неблагоприятно выделение карбидов хрома по границам зерен. Обедненные хромом границы зерен подвергаются коррозии, и общее коррозионное разрушение приобретает наиболее опасный межкристаллитный характер.Опасность устраняется, если в указанную хромоникелевую сталь добавить 1 % титана, который является наиболее активным карбидо-образующим элементом. При нагреве до температур 500-700 °С титан опережает хром, не дает ему соединиться с углеродом, образует карбиды титана и менее активный хром вынужден продолжать выполнять свою благородную задачу - обеспечивать высокий электродный потенциал аустенита. Надо отдать должное металлургам и металловедам - подобный способ борьбы с межкристалитной коррозией оригинален и, главное, эффективен.

Введение титана как легирующего элемента, т. е. более 0,025 %, помимо только что отмеченного благоприятного влияния, обеспечивает более высокую жаростойкость, сопротивление износу, получение мелкозернистой структуры, более полное удаление вредных примесей. Иногда титан заменяют ниобием. Ниобий оказывает аналогичное влияние на свойства хромоникелевой нержавеющей стали, и можно было бы всегда применять ниобий, если бы не высокая цена. Ниобий более чем в 30 раз дороже титана. Поэтому заменяют титан ниобием лишь тогда, когда листовой прокат поступает для получения сварных конструкций. Титан при сварке выгорает, а ниобий, как более тугоплавкий металл, не выгорает, и высокие антикоррозионные свойства сварных швов сохраняются.

Дальнейшее повышение коррозионной стойкости сталей типа Х18Н9Т пошло по пути уменьшения углерода в стали, что приводит к снижению содержания карбидов. Появились стали с пониженным содержанием углерода. Примерами таких сталей являются стали марок 0Х18Н9Т (углерода менее 0,08%), 00Х18Н9Т (углерода менее 0,04 %), 000Х18Н9Т (углерода менее 0,02%). Эти стали хорошо свариваются и применяются для изготовления трубопроводов, выхлопных конусов, деталей камер сгорания, диафрагм, листовых металлических частей турбины, емкостей заправочного и другого аналогичного оборудования.

Хромистые нержавеющие стали марок 12X13, 20X13 применяются для изготовления деталей топливной аппаратуры, соединительных элементов трубопроводов, клапанов, предметов домашнего обихода, а стали марок 28X13 и 40X13 -для изготовления хирургического инструмента, пружин и других деталей, работающих в слабоагрессивных средах (воздух, пар, вода).

Большая группа специальных сталей и сплавов носит название жаропрочных. Они способны длительное время работать при высоких температурах в сложнонапряженном состоянии при одновременном воздействии агрессивной внешней среды. Это стали и сплавы, которые содержат много легирующих элементов, главным из них является никель. Но обойтись без хрома и здесь пока невозможно. А низколегированные жаропрочные и жаростойкие сплавы не содержат никеля, но хром - обязательно.

Необходимый уровень жаропрочности достигается в сталях типа 12Х2МФСР, 12Х2МФБ (ЭИ531) за счет комплексного легирования. Легирующие элементы повышают силы связи атомов в кристаллической решетке железа, вызывают дисперсионное твердение, стабилизируют карбидную фазу. Все эти факторы и обусловливают повышенную жаропрочность.

Одной из самых заслуженных жаропрочных сталей является сталь ЭИ69. Эта сталь была применена впервые в нашей стране в 1939 г. для лопаток и дисков газовых турбин. Она применяется и сегодня, но не как турбинная сталь, а как сталь для клапанов поршневых двигателей, для крепежных деталей. И это закономерно - рабочие температуры за этот период существенно возросли.

Жаропрочные сплавы обычно называют «на никелевой основе», на основе «железа и никеля». Но и хрома в этих сплавах содержится до 30 %, а в сплавах типа ВХ-4 до 66 % хрома. Такие сплавы могут работать при температурах до 1200 °С.

Необходимо отметить, что долгое время существовало мнение о неперспективности сплавов на основе хрома из-за свойственной хрому хрупкости при обыкновенных температурах. Но человек-исследователь решил: хром не первый неподдающийся металл, были и потруднее. И начал освоение непокорного. Вначале добился повышения чистоты при плавке, применяя рафинирование, раскисление и денитрирование. Хром стал менее хрупким, но не настолько, чтобы стать пригодным для изготовления из него деталей. Ввели модифицирование при кристаллизации, всестороннее сжатие при обработке давлением - хром стал еще менее хрупким. Но этого было недостаточно. Только при образовании двухфазной структуры, при которой одна фаза была более пластичной по сравнению с другой, получили пластичный хром и сплавы на его основе с температурой перехода в хрупкое состояние ниже минус 60 °С.

В последние годы в нашей стране и за рубежом появились необычные нержавеющие стали типа СН-2. Их называют стареющими нержавеющими или сверхпрочными. Почти трехкратное повышение прочности достигается комплексным влиянием легирующих элементов {в основном меди, титана и алюминия), которые при старении способствуют образованию карбидов и протеканию ряда других процессов. Но не только высокая прочность является достоинством сталей данной группы. Например, сталь ВСН-2 обладает отличной свариваемостью многими видами сварки, она не требует термической обработки сварного шва, сварные швы отличаются высокой пластичностью и ударной вязкостью, сварка не вызывает поводки (коробления) изделия. Последнее объясняется малым содержанием углерода и низкой температурой мартенситного превращения.

Многие резервы данной группы сталей еще не использованы, многие еще не выявлены, но то, что их внедрение в различные отрасли современной техники является одним из направлений по созданию машин с минимальной материалоемкостью,- это очевидно.

С 1970 г. хром получил новую профессию - защищать сталь от коррозии: ученые разработали методы хромирования. К 20-м годам нашего века методы покрытия поверхности металлов металлическим хромом были доведены до их практического применения. Установлено, что даже тончайшее покрытие в 0,005 мм дает эффект защиты от коррозии. Такие покрытия отличаются высокой устойчивостью против химических, механических и термических воздействий.

Широкое применение имеют соединения хрома. Например, в огнеупорной промышленности применяются хромиты (кислородные соединения хрома), отличающиеся высокими химической инертностью и температурой плавления. В дубильном производстве и при изготовлении красителей без соединений хрома пока обойтись просто невозможно.

Большое значение для промышленности имеют сплавы на основе карбида хрома, которые используются в производстве фильер для волочения проволоки, вкладышей пресс-форм, вырубных штампов и других быстроизнашивающихся деталей (деталей насосов, клапанов в устройствах перекачки кислот в химическом машиностроении и др.).

Фосфид хрома применяется в качестве наполнителя при изготовлении шлифовальных кругов.

Несмотря на то что хром является широко распространенным металлом в природных месторождениях, цены за последние 30 лет на хром практически не снизились. Причинами являются возрастающая потребность в этом металле и трудность получения чистого хрома.

Цена 1 т хрома в 1983 г. составляла 3570 р.

metalls.info

Металлы хрома - Справочник химика 21

Побочную группу VI группы периодической системы д. И. Менделеева образуют переходные металлы хром Сг, молибден Мо, вольфрам W. Электронное строение атомов этих элементов характеризуется наличием незаполненной -оболочки, причем атомы хрома и молибдена имеют неспарепные s-электроны, а атом вольфрама содержит пару (6s ) электронов [c.210]В практике атомно-абсорбционного анализа наибольшее применение получили два пламени воздушно-ацетиленовое и пламя оксида азота (I) с ацетиленом. Первый тип пламени успешно применяют для определения щелочных и щелочноземельных элементов, а также таких металлов, как хром, железо, кобальт, никель, магний, молибден, стронций, благородные металлы и др. Для некоторых металлов (хром, молибден, олово и др.) чувствительность определений может быть увеличена применением обогащенной смеси. К элементам, для определения которых практически бесполезно использовать воздушно-ацетиленовое пламя, относятся металлы с энергией связи металл — кислород выше 5 эВ (алюминий, тантал, титан, цирконий и др.). Пламя ацетилена с воздухом обладает высокой прозрачностью в области длин волн более 200 нм, слабой собственной эмиссией (особенно обедненное пламя) и обеспечивает высокую эффективность атомизации более чем 30-ти элементов. Частично ионизируются 0 нем только щелочные металлы (цезий 65%, рубидий 41 %, калий 30%, натрий 4 %, литий 1 %). [c.146]

Грубозернистый порошок алюминия используют в алюминотермии. Алюминотермией называется метод восстановления металлов из их оксидов с помощью алюминия. Метод открыл в 1859 г. Н. Н. Бекетов. Особое значение алюминотермия имеет для получения тугоплавких металлов — хрома, ванадия, марганца и др., например [c.182]Основным потребителем хрома, молибдена и вольфрама является металлургия, где эти металлы используются при выработке специальных сталей. Как легирующий металл хром применяют для создания аустенитных нержавеющих и жаропрочных сталей и сплавов на основе меди, никеля и кобальта. Хромистые низколегированные стали (до 1,5% Сг) представляют собой материалы повышенной прочности. Инструментальные стали содержат больше хрома (до 12%), что придает им твердость и износостойкость. Содержание хрома свыше 12% обеспечивает высокую коррозионную стойкость сталей. Нержавеющие стали содержат часто кроме хрома и молибден, который увеличивает жаропрочность сталей и улучшает свариваемость. Большие количества хрома расходуются в процессах хромирования главным образом стальных изделий. Антикоррозионные и декоративные покрытия получают при нанесении хрома на подслой из никеля и меди. [c.290]

Шестую побочную подгруппу (подгруппу хрома) образуют металлы хром, молибден, вольфрам и искусственно полученный резерфордий. [c.511]

В побочной подгруппе VI группы периодической системы находятся переходные металлы — хром, молибден и вольфрам. Электронные конфигурации атомов этих элементов представлены в табл. 1. [c.337]

В качестве противонагарных присадок исследованы соединения, включающие металлы (хром, кобальт, барий, алюминий, кальций и др.), а также неметаллы (фосфор, бром, бор, хлор, азот и др.) [7]. Весьма эффективными оказались соединения фосфора и бора. [c.372]

Не всегда принципиально возможные процессы осуществляются в действительности. Так, многие металлы (хром, никель, цирконий) должны были бы полностью окисляться кислородом воздуха — для их окисления АО деталей. Уголь и все углеводороды должны гореть на воздухе, [c.135]

Эта особенность хрома приводит к тому, что в различных условиях хром ведет себя то как активный металл, подобно железу, цинку (и это представляется естественным, так как в ряду напряжений металлов хром расположен между железом и цинком), то как неактивный пассивный металл, подобно золоту, платине (что кажется непонятным с точки зрения расположения металла в ряду напряжений). [c.340]

Подгруппа хрома. Металлы хром, молибден и вольфрам образуют побочную подгруппу элементов VI группы. В таблице ХХП-З приведены электронные структуры атомов этих элементов. [c.511]

В наибольших количествах, как легирующий металл, хром расходуют для создания аустенитных нержавеющих и жаропрочных сталей и сплавов на основе меди, никеля и кобальта. [c.112]

Использование окатышей возможно несколькими способами. Поскольку окатыши по всем своим свойствам — истираемости, восстановимости, прочности — отвечают металлургическим техническим требованиям, наиболее целесообразно их переплавлять в имеющейся на данном предприятии ваграночной печи, добавляя в состав загружаемых в печь материалов. При плавке органические вещества будут сгорать совместно с технологическим топливом — коксом. Металлы — хром, никель и прочие — перейдут в расплав чугуна, а неметаллические компоненты — силикаты, алюминаты, известь и другие — в ваграночный шлак. [c.72]

Применение электролиза. Электролиз находит весьма широкое применение. Для защ,иты металлических изделий от коррозии на их поверхность наносится тончайший слой другого металла — хрома, серебра, золота, меди, никеля и т. д. Иногда, чтобы не расходовать дорогие металлы, производят многослойное покрытие. Например, внешние детали автомобиля сначала покрывают тонким слоем меди, на медь наносят тончайший слой никеля, а на него — слой хрома. [c.98]

В Японии и США имеется опыт извлечения цветных металлов (хрома и меди) из гальваношламов электролизом [44, 120]. Электролизер, применяемый для осуществления процесса, состоит из корпуса, анодного контейнера и катода (рис. 25). Анодный контейнер изготовлен из поливинилхлорида [7]. [c.99]

Повышение стойкости железа к окислению при легировании хромом или алюминием происходит, вероятно, в результате значительного обогащения наружного слоя оксидной пленки легирующими компонентами. В сплавах Ре—Сг, как показали химический и электронномикроскопический анализы, средний слой оксидных пленок обогащен хромом, а внутренний, прилегающий к металлу, — хромом [56, 57]. Этот внутренний слой оксида в большей степени, чем РеО, препятствует миграции ионов и электронов. Обогащение оксидной пленки хромом в Сг—Ре-сплавах сопровождается обеднением поверхностного слря сплава, находящегося непосредственно под окалиной. Этим объясняется [c.204]

Металлы отличаются по твердости. Самый твердый металл — хром (режет стекло), а самые мягкие — калий, рубидий и цезий. Они легко режутся ножом. [c.153]

Металлохимия элементов VIB-группы. Хром, молибден и вольфрам по металлохимическим свойствам мало отличаются друг от друга, вследствие чего между собой образуют непрерывные твердые растворы. Поскольку они относятся к -элементам с дефектной -оболочкой, являются хорошими растворителями для других металлов. Хром образует непрерывные твердые растворы с p-Ti, V, a-Fe, которые, как и хром, обладают ОЦК решетками. Молибден не дает непрерывных растворов с железом, но зато непрерывно растворим в аналогах ванадия — ниобии и тантале. Вольфрам также образует непрерывные растворы с V, Nb, Та, но с титаном уже только ограниченные. [c.348]

У1В-подгруппу периодической системы образуют переходные металлы хром, молибден и вольфрам. В атомах их достраиваются d-подуровни предпоследних уровней. При этом у атомов хрома и молибдена электронная конфигурация а у атома вольфрама [c.415]

Металлический хром можно получить восстановлением окиси хрома металлическим алюминием (разд. 11.9). В виде металла хром получают также электролитическим восстановлением его соединений, обычно водного раствора хромовой кислоты. [c.576]

Применяемый метод покрытия сопряженных поверхностей исследуемых деталей чистыми электролитическими металлами — хромом, медью, которые расположены к взаимному схватыванию, не может устранить явлений схватывания и разрушения поверхностей трения главных шатунов. [c.105]

Если в распоряжении имеется достаточное количество пластинок металла хрома, то всем учащимся предлагается выполнить следующее задание [c.147]

В современном машиностроении хром, молибден и вольфрам широко используются в качестве легирующих компонентов сталей н сплавов цветных металлов. Хром входит в состав очень многих сплавов, сообщая им прочность и твердость, а также предохраняя их от коррозип. Однако введение хрома сопровождается некоторым, хотя и не очень сильным, снижением пластичности. Хром как легирующий металл щироко применяется для создания нержавеющих и жаропрочных сталей и сплавов цветных металлов. В сравнительно больших количествах (до 12%) хром вводят в инструментальные стали, которым он придает прочность, твердость н износостойкость. Известны нержавеющие и жаропрочные стали с большим (свыше 12%) содержанием хрома, которые представляют собой однофазные твердые растворы. [c.289]

Бориды обладают высокими температурами плавления, значительной твердостью, химической устойчивостью, жаропрочностью и жаростойкостью. Бориды металлов хрома, циркония, титана, ниобия, тантала (например, ТагВ, ТаВ, 13384, ТаВа) и др. стали применять для изготовления деталей реактивных двигателей, лопаток газовых турбин и т. п. [c.174]

Титан сплавляется со многими металлами (хромом, железом, медью, оловом, свинцом и др.), а с некоторыми образует твердые растворы определенного состава, например AlgTig и A Ti. [c.293]

Для катионов с недостроенной -о(5олочкой характерно образование комплексов двух типов. Одни из них, а именно двухзарядные катионы элементов четвертого периода, образуют обычные так называе.мые лабильные комплексы, у которых равновесие между частицами в растворе устанавливается очень быстро, как и у рассмотренных выше комплексов катионов с оболочкой типа инертного газа. Трехзарядные катионы платиновых металлов, хрома и кобальта часто образуют стабильные комплексы. Стабильность в данном случае — это не термодинамическая устойчивость, а кинетическая инертность, вследствие чего находящиеся в растворе комплексы сущестиуют в неравновесном состоянии. Истинное равновесие устанавливается нередко очень медленно, в течение нескольких суток или месяцев. Поэтому констангы устойчивости комплексов этой группы металлов определены только для небольшого числа соединений, что затрудняет выяснение закономерностей устойчивости. В дальнейшем будут рассмотрены только комплексы элементов четвертого периода, а именно комплексы катионов марганца, железа, кобальта, никеля, меди и цинка. [c.249]

В ряду стахщартных электродных потенциалов металлов хром располагается левее водорода, между цинком и железом. Он медленно взаимодействует с [c.39]

Электролиз широко используют в промышленности для выделения и очистки металлов, получения щелочей, хлора, водорода. Алюминий, магний, натрий, кадмий получают только электролизом. Очистку меди, никеля, свинца проводят целиком электрохимическим методом. Важнэй отраслью применения электролиза является защита e-таллов от коррозии при этом электрохимическим методом на поверхность металлических изделий наносится тонкий слой другого металла (хрома, серебра, ме/.и, никеля, золота), устойчивого к коррозии. [c.268]

Иониты нашли также широкое применение для очистки промышленных сточных вод. В сточных водах многих производств содержатся ионы тяжелых металлов — хрома, меди, свинца и т. д. Все они очень вредны для живых организмо-в окружающей среды и в то же время представляют ценность для хозяйства. Обычные методы удаления их из сточных вод, например осаждением, малоэффективны и дороч ги, так как содержание этих металлов в сточных водах мало. Наиболее удобна обработка таких сточводорода, а, например, ион натрия. Ионы тяжелых металлов, обмениваясь на ион натрия, поглощаются катионитом, из которого их можно легко извлечь. [c.175]

По методу реплик o6pa3eii полимера охлаждают до температуры ниже температурЕч хрупкости (глава IX) и подвергают деформации скола. С зеркальной поверхности разрун1енного обрапца приготовляют реплику, т, е. напыляют на поверхность уголь или кварц. Толшина напыленного слоя образца составляет несколько десятков ангстрем. Этот слой при рассмотрении в электронном микроскопе является оптически пустым. Для лучшего выявления рельефа на слой угля напыляют какой-либо металл (хром или платину). Затем полимер растворяют и исследуют напыленную пленку (реплику), которая сохраняет Структуру полимера. [c.119]

Температурная зависимость процесса растворения водорода в металлах определяется знаком теплового эффекта. Для многих металлов (хром, железо, кобальт, никель, медь, серебро, платина, молибден и др.) ДЯ > О и с повышением температуры растворимость растет. Экзотермически поглощают водород (ДЯ растворении водорода кристаллохимическое строение металла не изменяется, в результате возникают твердые растворы внедрения. При растворении значительного количества водорода, как правило, кристаллохимическое строение металла-растворителя претерпевает изменения. Тогда образуются фазы внедрения. [c.295]

А. Пятнами, язвами, точками (питтинг). Эти виды различаются по соотношению диаметра разрушенного участка к его глубине (см. рис. 1, в, г, д). Язвы и пятна образуются на участках, где защитный слой недостаточен, порист или поврежден. Точечная коррозия типична для пассивирующихся металлов,— хрома, алюминия, нержавеющих сталей и др. Питтинг возникает, когда в агрессивной среде одновременно присутствуют окислитель, являющийся пассиватором, и ионы хлора, сульфат-ионы или другие ионы, играющие роль депассиваторов. [c.4]

Получены комплексы металлов (хрома, кобальта, алюминия) на основе хлорметилтио-1,3-дикетонов [c.96]

Воздействие разных коррозионно-активных соединений на процессы высокотемпературной жоррозии сталей часто рассматривается с точки зрения окисления железа как основного компонента в металле. Однако при этом нельзя не учитывать и влияния агрессивных компонентов золы на легирующие элементы в сталях. Как показано в работах ЦНИИТМАШ, наиболее чувствительным легирующим компоненто1м в сталях при ванадиевой коррозии является никель [Л. 176 и др.], а при коррозии сталей под влиянием сланцевой золы, где больщую роль играют хлориды щелочных металлов, — хром [Л. 177]. [c.137]

chem21.info