Отличия хромированной стали от нержавеющей. Сталь хром

Отличия хромированной стали от нержавеющей

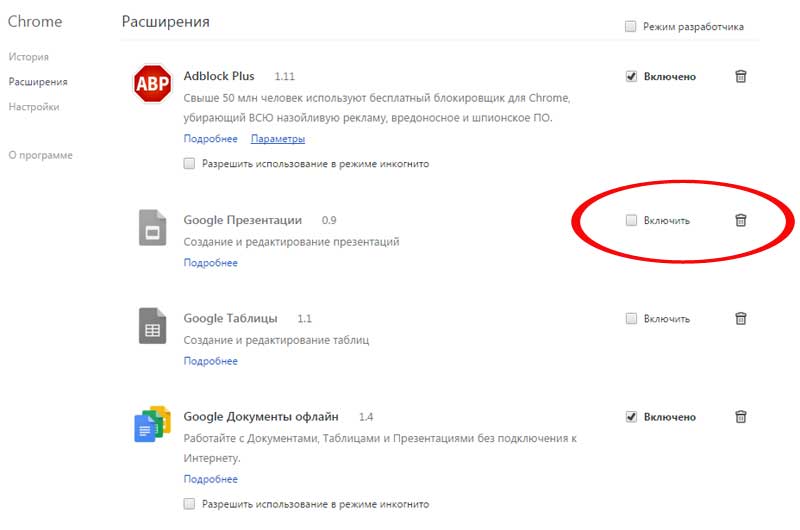

Отличия хромированной и нержавеющей сталей

По химическим свойствам

Хромированная сталь — это чёрная сталь, сверху покрытая тонким слоем хрома. Нержавеющая сталь — это сталь, в состав которой входит хром.По физическим свойствам

По внешнему виду хромированная и нержавеющая сталь очень похожи. Перила и ограждения из них имеют свойственный хрому блеск. На хромированной стали могут появится сколы в результате механического воздействия, от чего со временем появится ржавчина. Конструкции из нержавейки не подвергаются коррозии, даже при появлении царапин или дефектов на стальной поверхности, если используются в соответствующих условиях (см.ниже).

Почему ржавеет нержавейка

Хотя нержавеющая сталь не облезает, как хромированная, она может поржаветь. Например, если используют марку стали, которая не соответствует условиям эксплуатации. Давайте рассмотрим марки нержавеющей стали, а дальше причины появления коррозии.

Марки нержавеющей стали и применение

Используют несколько марок нержавеющей стали: AISI 201, AISI 304 AISI 316.

- Нержавеющая сталь марки AISI 201 используется в закрытых помещениях, где нет воздействия влажной среды. Чаще всего её применяют при изготовлении нержавеющих перил. В помещении коррозии металла не происходит.

- Нержавеющая сталь марки AISI 304 используется вне помещений. Она более устойчива к внешним воздействиям, в том числе влаге. Однако, она боится антигололёдных реагентов, которыми посыпают улицы. Чаще всего применяется при изготовлении пандусов и мобильных ограждений.

- Нержавеющую сталь марки AISI 316 применяют в сильно влажных средах, например в бассейнах. Перила из нержавеющей стали марки 316 очень устойчивы к солям, которые находятся в воде.

Почему ржавеет нержавейка: Примеры из жизни

- Клиент заказывает ограждения вне помещения, а исполнитель хочет сэкономить на клиенте и специально использует марку стали 201, вместо 304. В результате ржавчина проявляется через несколько недель.

- Клиент заказывает ограждения вне помещения, исполнитель добросовестно применяет сталь 304, но в результате применения антигололёдных средств сталь коррозирует.

- Клиент заказывает перила в бассейн, исполнитель использует сталь 304. Через время перила начинают покрываться ржавчиной.

На вид различить нержавеющую сталь от хромированной не специалисту практически невозможно. Уточним: на вид. Также не получиться определить марку стали. Чтобы точно получить качественные перила и ограждения из нержавеющей стали заказывайте в компании Стиларт.

Написать: [email protected]

Позвонить: +7 (499) 403-33-64

steelart.org

Нержавеющие стали – хромистые

Углеродистые и низколегированные стали практически беззащитны против коррозии в атмосфере, в воде и большинстве других сред. Они покрываются пленкой окислов, которая не обладает достаточной плотностью и герметичностью для защиты стали от химического воздействия окружающей среды. Вместе с тем, известно, что некоторые легирующие элементы повышают устойчивость стали против коррозии. К таким элементам в первую очередь относятся хром и никель.

При добавлении к стали хрома менее 12 % ее коррозионная стойкость не повышается: она остается на уровне обыкновенных углеродистых сталей. Однако введение в сталь хрома в количестве более 12 % делает ее стойкой к коррозии в атмосфере и в большинстве других промышленных средах. Стали с содержанием хрома более 12 % называют коррозионностойкими или, как часто их называют, нержавеющими.

Три типа хромистых нержавеющих сталей

Применяют три типа хромистых сталей: с номинальным содержанием хрома 13, 17 и 25-28 %. Состав основных химических элементов хромистых сталей по ГОСТ 5632-72 представлен в таблице 1.

Таблица 1 — Состав основных химических элементов хромистых коррозионностойких сталей по ГОСТ 5632-72

Таблица 1 — Состав основных химических элементов хромистых коррозионностойких сталей по ГОСТ 5632-72

Хромистые стали в зависимости от содержания углерода могут относиться к различным структурным классам: ферритному, мартенситному и смешанному — феррито-мартенситному. Принадлежность к тому или иному классу определяется диаграммой тройной системы железо-углерод-хром.

Стали с номинальным содержанием хрома 17, 25 и 28 % – 12Х17, 08Х17Т, 15Х25Т и 15Х28 – относятся к сталям ферритного класса. Их структурой является феррит и они не имеют фазовых превращений.

У сталей с содержанием хрома 12-14 % все немного сложнее. Они нестабильны по свойствам и небольшие отклонения в химическом составе переводят сталь из одного класса в другой. Так, сталь 08Х13 при минимальном содержании углерода и максимальном хрома является ферритной, а при минимальном содержании хрома имеет гамма-альфа превращение.

Охлаждение сталей 20Х13, 30Х13 и 40Х13 на воздухе приводит к образованию в них мартенсита. Твердость мартенсита повышается с увеличением содержания углерода, а также температуры нагрева под закалку, от которой зависит степень растворения карбидов в аустените.

Термическая обработка хромистых нержавеющих сталей

Термическая обработка хромистых сталей может быть различной в зависимости от преследуемой цели, класса стали и ее химического состава. Обычно применяемые режимы термической обработки хромистых нержавеющих сталей представлены в таблице 2

Таблица 2 — Типичные режимы термической обработки хромистых нержавеющих сталей и их механические свойства

Таблица 2 — Типичные режимы термической обработки хромистых нержавеющих сталей и их механические свойства

Стали типа Х13

Стали с 13 % хрома — 08Х13, 12Х13, 20Х13, 30Х13 и 40Х13 — являются наиболее распространенными и дешевыми нержавеющими сталями. Их применяют и для кухонной утвари, и в технике. Стали с низким содержанием углерода 08Х13 и 12Х13 имеют высокую пластичность и из них штампуют различные детали. Стали 20Х13, 30Х13 и 40Х13 имеют высокую твердость и повышенную прочность — из них изготавливают детали повышенной прочности и износоустойчивости при высокой коррозионной стойкости. Из них изготавливают различный инструмент, в том числе, хирургический, а также подшипники, пружины и другие детали для работы в активной коррозионной среде.

Стали типа Х17

Стали с 17 % — 12Х17, 08Х17Т и 14Х17Н2 — хрома обладают более высокой коррозионной стойкостью. Благодаря более высокому содержанию хрома эти стали применяют и как жаростойкие (окалиностойкие) при рабочих температурах до 900 °С.

Стали типа Х25-Х28

Стали 15Х25Т и 15Х28 применяют для деталей печей, например, муфелей и чехлов термопар, для работы при температурах от 1050 до 1150 °С.

Проблемы ферритных нержавеющих сталей

Большим недостатком нержавеющих сталей ферритного класса является их склонность к крупнозернистости при перегреве, которая не устраняется термической обработкой — эти стали не имеют фазовых превращений. Крупнозернистость создает повышенную хрупкость стали с переходом порога хладноломкости в область положительных температур.

Источник: Гуляев А.П. Металловедение,

steel-guide.ru

Легирование металлов

При некоторых условиях эксплуатации стальных изделий и конструкций обычные физико-механические характеристики материал не удовлетворяют поставленным требованиям. В таких случаях стали легируют – добавляют при выплавке к исходному составу другие химические элементы (в основном – тоже металлы, хотя как будет показано далее, есть и исключения). В результате сталь становится прочнее, твёрже, устойчивее к внешним неблагоприятным факторам, хотя и теряет в своей пластичности, что в большинстве ситуаций ухудшает её обрабатываемость.

Технические требования к легированным сталям регламентированы ГОСТ 4543 (применительно к тонколистовому стальному прокату действует ещё ГОСТ 1542). В то же время ряд комплексно и сложнолегированных сталей производится согласно ТУ металлургических предприятий.

Легирование и примеси – есть ли разница?

С формальной точки зрения, некоторые химические элементы, содержащиеся в обычных сталях, как конструкционных, так и обычного качества, тоже можно называть легирующими. К таким можно отнести, например, медь (до 0,2%), кремний (до 0,37%) и т.д.

Постоянными спутниками любой стали являются фосфор и сера. Тем не менее, металловеды относят их по большей части не к легирующим добавкам, а к примесям, хотя иногда процентное содержание другого легирующего элемента может быть даже меньшим.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям. Наличие меди увеличивает пластичность, зато способствует налипанию поверхности металла, имеющего избыточную (более 0,3%) концентрацию меди на поверхность смежной детали. При работе конструкции в условиях интенсивного трения это является крупным недостатком.

Причина заключается в том, что любая примесь является следствием либо чистоты исходной руды (марганец), либо специфики металлургических процессов плавки (сера, фосфор). Теоретически выплавленная без меди, фосфора и серы сталь обладала бы такими же механическими свойствами. Легирование же имеет своей конечной целью именно повышение определённых технических характеристик стали. При этом фосфор и сера однозначно относятся к вредным, но неизбежным примесям. Наличие меди увеличивает пластичность, зато способствует налипанию поверхности металла, имеющего избыточную (более 0,3%) концентрацию меди на поверхность смежной детали. При работе конструкции в условиях интенсивного трения это является крупным недостатком.

Наличие химического элемента с концентрацией более 1% даёт основание вводить его условное обозначение в марку стали. Кроме вышеупомянутой стали 65Г, подобной чести удостаивается также и алюминий (присутствующий, в частности, в стали О8Ю). В данном случае алюминий вводится в обычную конструкционную сталь О8 с целью её раскисления, а то, что при этом несколько повышаются показатели её пластичности, является лишь удачным сопутствующим обстоятельством. Борирование стали обеспечивает ей повышенную последующую деформируемость, поэтому даже микродобавки бора в химический состав стали отмечаются соответственно изменённой её маркировкой (например, в стали 20Р присутствует всего 0,001…0,005 % бора).

В целом принято, что:

- Стали, содержащие только один, намеренно вводимый в состав элемент;

- Стали, в составе которых имеются иные, кроме углерода и марганца, химические элементы в количестве не более 1%

— легированными не считаются. С другой стороны, если в составе выплавляемого сплава процентное содержание железа не превышает 55%, то такой материал уже не может называться легированной сталью.

Общая классификация легирующих элементов в сталях

Преобладающее положение в списке легирующих элементов имеют металлы. Исключение составляют кремний и бор.

Наличие легирующих элементов оказывает преобладающее влияние на вид диаграммы состояния системы «железо-углерод», и на наличие/отсутствие химических соединений в конечном продукте (нитридов, карбидов и более сложных по формуле компонентов). Последние, в свою очередь существенно видоизменяют микроструктуру стали.

В связи с этим, легирующие сталь металлы подразделяются на две группы:

- Металлы, которые увеличивают область твёрдых растворов на основе γ-железа (аустенитная область на диаграмме состояния), что приводит к повышению разнообразия конечной микроструктуры легированной стали после её упрочняющей термообработки). К таким элементам относятся никель, марганец, кобальт, медь, а также азот.

- Металлы и химические элементы, наличие которых сужает γ-область, зато повышает прочность стали. К ним относят хром, вольфрам. ванадий, молибден, титан.

В процессе получения легированных сталей изменяются следующие закономерности в её свойствах.

Как известно, разные элементы обладают различной кристаллической структурой (для металлов это – гранецентрированная и объёмноцентрированная). Само же железо имеет объёмноцентрированную решётку.

При внедрении в сталь металла со сходным типом решётки область существования α-раствора (феррита) увеличивается за счёт соответствующего уменьшения аустенитной области. В результате микроструктура стабилизируется, что допускает более широкий выбор технологических процессов последующей термообработки.Наоборот, при наличии в стали металла с другим типом решётки аустенитная область сужается. Такая сталь при своей последующей механической обработке будет более пластичной.Легирование стали некоторыми металлами вообще невозможно. Это происходит, если разница в атомных диаметрах элементов превышает 15%.

Именно по этой причине такой металл как цинк вводят в качестве легирующей добавки только в цветные металлы и сплавы. Ограниченное применение для целей легирования стали находят также химические элементы, которые неспособны образовывать при выплавке устойчивые химические соединения с углеродом, железом и азотом.

Зависимость характеристик стали от насыщения её определёнными химическими элементами окончательно ещё не изучено. Это объясняется тем, что при комплексном легировании каждый компонент может взаимодействовать по разному с другими, причём такие изменения закономерному объяснению часто не поддаются. Поэтому вопросы целесообразности применения того либо иного легирующего элемента разрешаются экспериментальным путём.

Доказанными считаются следующие положения:

- Эффективность процесса повышается при увеличении растворимости азота и углерода в легирующей добавке, и в основном железе;

- Стабильность окончательных свойств стали повышается при увеличении размеров аустенитной зоны;

- Качество стали, легированной металлами и элементами с меньшим, чем у железа порядковым номером (в таблице химических элементов Д. Менделеева) хуже, чем в противоположном случае;

- Более тугоплавкие, по сравнению с железом, металлы повышают прочность стали при любых вариантах её дальнейшей термообработки.

Впрочем, вторичные взаимодействия, сильно зависящие от способа выплавки стали, могут существенно корректировать эти положения. Поэтому на данном этапе с уверенностью можно говорить лишь о влиянии конкретных легирующих элементов на свойства стали.

Влияние хрома

Хром – металл, особенно часто применяемый для целей легирования. Его добавляют как в конструкционные стали (например, 20Х, 40Х), так и в инструментальные (9ХС, Х12М). При этом конечные свойства легированной хромом стали сильно зависят от его содержания в ней. При низких (менее 0,5…0,7%) концентрациях структура стали становится боле грубой, и чувствительной к направлению её последующей обработки, особенно при прокатке и гибке в холодном состоянии. Ухудшается также равномерность распределения основных составляющих микроструктуры.

Как уже было отмечено выше, одной из главных целей легирования является формирование в стали карбидов металлов, прочность и твёрдость которых заметно выше, чем основного металла. Хром образует два вида карбидов: гексагональный Cr7C3 и кубический Cr23С6, причём в обоих случаях прочность и хладостойкость стали возрастают. Особенностью карбидов хрома является присутствие в их структуре также и других элементов – железа и ванадия. В результате температура эффективного растворения снижается, что, в свою очередь, приводит к таким положительным особенностям сталей, легированных хромом, как прокаливаемость, возможность вторичного дисперсионного твердения и теплостойкость. Поэтому стали, легированные хромом, имеют увеличенную эксплуатационную стойкость при тяжёлых условиях своей эксплуатации.

Однако увеличение содержания хрома в стали приводит и к отрицательным последствиям. При его концентрации более 5…10% резко ухудшается карбидная однородность материала, что сопровождается нежелательными явлениями при её механической обработке: даже при нагреве пластичность стали невысока, поэтому при ковке с большими степенями деформации высокохромистые стали подвержены растрескиванию.

При чрезмерном карбидообразовании увеличивается также количество концентраторов напряжений, что негативно влияет на стойкость таких сталей к динамическим нагрузкам. Учитывая это, содержание хрома в сталях не должно превышать 5..6%.

Влияние вольфрама и молибдена

Действие этих легирующих добавок в сталях примерно одинаково, поэтому их рассматривают совместно. Вольфрам и молибден улучшают дисперсионное твердение сталей, что увеличивает их теплостойкость, особенно при длительной работе с повышенными температурами. Мартенситостареющие стали обладают уникальным комплексом свойств: они сочетают достаточную пластичность и вязкость с высокой поверхностной прочностью, а потому находят широкое применение в качестве инструментальных сталей, предназначенных для холодной объёмной штамповки с высокими степенями деформации. Причиной этому – формирование интерметаллидных соединений Fe2W и Fe2Mo3, которые способствуют последующему появлению специальных карбидов (чаще – хрома и ванадия). Поэтому часто, совместно с вольфрамом и молибденом стали легируют также и этими металлами. Примером служат инструментальные стали типа Х4В2М1Ф1, конструкционные 40ХВМФА и т.п.

Наиболее эффективно такое легирование для сталей, содержащих сравнительно большое количество углерода. Именно этим объясняется преимущественное применение сталей, содержащих вольфрам и молибден, для производства ответственных шестерён, валов и других деталей машин, работающих при сложных, резко циклических нагрузках. Наличие рассматриваемых легирующих компонентов улучшает закаливаемость сталей и способствует более устойчивым конечным характеристикам изделий, изготовленных из них.

Имеются и отрицательные стороны избыточного легирования данными металлами. Например, повышение концентрации молибдена более 3% способствует обезуглероживанию стали при нагреве, становится причиной хрупкого разрушения (особенно, если в составе такой стали присутствует в увеличенном — более 2% — количестве кремний). Предельное содержание вольфрама в стали – 10…12% — связано, главным образом, с резким повышением стоимости готового продукта.

Влияние ванадия

Ванадий чаще применяется как компонент сложного легирования. Его наличие придаёт легированным сталям более равномерную и благоприятную структуру, которая мало изменяется даже с термообработкой. Кроме того, ванадий стабилизирует γ-фазу, что увеличивает стойкость стали к напряжениям сдвига (как известно, именно при сдвиговых деформациях металлы имеют наименьшую прочность).

На твёрдость стали ванадий практически не влияет, это особенно заметно для конструкционных сталей, содержащих меньше углерода, чем инструментальные. В комплекснолегированных сталях ванадий увеличивает теплостойкость, что повышает их устойчивость от хрупкого разрушения. В этом смысле влияние ванадия противоположно влиянию молибдена. Особенностью термообработки легированных сталей, содержащих ванадий, считается невозможность выполнения высокого отпуска после закалки, поскольку последующая пластичность стали снижается. Поэтому в сталях, предназначенных для изготовления крупных деталей или поковок, процентное содержание ванадия ограничивается 3..4%.

Влияние кремния, марганца и кобальта

Кремний – единственный из неметаллов, «допущенный» к процессам легирования. Объясняется это двумя факторами – дешевизной элемента и однозначной зависимостью твёрдости от процентного содержания кремния в стали. Именно поэтому кремний часто применяется при выплавке недорогих низколегированных строительных сталей, а также сталей, для эксплуатационной долговечности которых важно оптимальное сочетание прочности и упругости. Чаще всего совместно с кремнием используется и марганец – примерами могут быть стали 09Г2С, 10ГС, 60С2 и т.д.

В инструментальных сталях кремний как легирующий компонент используется редко, и притом только в сочетании с другими металлами, которые нейтрализуют его отрицательные свойства – малую эксплуатационную пластичность и вязкость. Из таких сталей – в частности, 9ХС, 6Х3С и т.п. — изготавливают режущий и штамповый инструмент, для которого требуется сочетание высокой твёрдости и стойкости при резких нагрузках.

Как и кремний, кобальт при внедрении в структуру стали не образует собственных карбидов, зато в сложнолегированных сталях интенсифицирует их образование при отпуске. Поэтому кобальт применяется не самостоятельно, а в сочетании с такими металлами, как ванадий, хром, вольфрам, при этом, ввиду дефицитности кобальта его содержание обычно не превышает 2,5…3%.

Влияние никеля

Никель – единственный из легирующих компонентов сталей, который повышает её пластичность и снижает твёрдость. Поэтому одним никелем стали не легируют. Зато в сочетании с марганцем никель приводит к заметному повышению прокаливаемости стали, что очень важно при изготовлении крупных деталей машин, для которых важна высокая эксплуатационная долговечность. При этом наличие никеля снижает требования к точности соблюдения температурных интервалов термообработки.

Легирование никелем имеет и ряд особенностей. В частности, никель, не образуя собственных карбидов, способствует увеличению скоплений «чужих» карбидов по границам зёрен, в результате снижается теплостойкость, и повышается хрупкость в диапазоне 20…4000С. Поэтому процентное содержание никеля в легированных сталях строго увязывается с наличием в них марганца и хрома: при их наличии предельная концентрация никеля составляет 2%, а при их отсутствии – не более 0,5…1%.

Легированные стали для специальных областей использования содержат в себе и ряд других металлов (например, титан, алюминий и др.). Выбор вида стали диктуется эксплуатационными и финансовыми соображениями.

www.m-deer.ru

Статьи - Отличие хрома от нержавейки

В чем же отличие хромированной стали от нержавеющей стали?

С первого взгляда трудно отличить хромированные изделия от изделий из нержавеющей стали. Поверхности продуктов, выполненных из этих материалов одинаково блестят с характерным зеркальным отливом. Но не смотря на первоначальное визуальное сходство, эти материалы отличаются по эксплуатационным и физическим качествам. Хромированные изделия уступают по качеству изделиям из нержавеющей стали из-за своего состава. Хромируют, в основном, черную сталь и различные сплавы. Стальная труба, покрытая одним слоем хрома, на открытом воздухе может со временем заржаветь. На ней образуется пористая поверхность, которая чувствительна к высокой влажности и к перепадам температур. Вообще хромированный предмет чувствителен к воздействиям, ударам, царапинам. Места сколов и повреждений могут заржаветь. Со временем тонкий слой хрома стирается на таких изделиях и восстановить его невозможно. Тогда как нержавеющая сталь обладает высокими антикоррозийными свойствами, не стираемой поверхностью, высокой прочностью самого материала и более высокой стоимостью, относительно хрома. Поверхность нержавеющей стали вечна, и она никогда не сотрется. Ее трудно поцарапать и повредить. Но даже поврежденные места изделий из нержавеющей стали легко восстановить шлифовкой. Так же как нержавеющую сталь можно сварить для улучшения конструкции или же восстановления поврежденной части, в отличие от изделий изготовленных из хромированного металла, которые не поддаются сварке и восстановлению. Грамотный специалист всегда сделает правильный выбор в пользу более прочного и долговечного материала.

И так, подытожим, почему мы выбираем только нержавейку:

- Повышенная износостойкость

- Высокие антикоррозийные свойства

- Ремонтопригодность

- Высокая прочность

- Возможность сварки

- Большой ассортимент фурнитуры

Именно поэтому специалисты из Центра лестничных ограждений "Рускомплект" используют в своих изделях только нержавеющую сталь!

ruskomplect.ru

Хромированная сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Хромированная сталь

Cтраница 1

Хромированные стали и сплавы жаростойки, что связано с высокой концентрацией хрома ( 60 - 80 %) в поверхностных слоях и образованием структур типа шпинели FeO - Cr2O3 и a - ( FeCr) 2O3, защищающих сплавы от окисления. Кроме того, хромирование предотвращает внутреннее окисление сталей и сплавов, а белый чугун ( валки прокатных станов) - от выгорания углерода, сопровождающегося растрескиванием чугуна при высоких температурах. [1]

Хромированная сталь имеет высокую коррозионную стойкость в сухой, влажной и морской атмосферах, в большинстве промышленных атмосфер, загрязненных серой, дымом и газообразными продуктами горения. [2]

Хромированная сталь окалиностойка ( особенно при нагревании до 800 - 900 С) и хорошо сопротивляется коррозии в водных растворах некоторых кислот и в морской воде. [3]

Хромированная сталь отличается высокой окалиностойкостью при длительном воздействии температур 700 - 800 С ( табл. 38) и при кратковременном воздействии температур 850 - 1000 С, что позволяет производить термообработку без защиты от окисления в печах открытого пламени. [5]

Хромированная сталь окалиностойка ( особенно при нагревании до 800 - 900 С) и хорошо сопротивляется коррозии в водных растворах некоторых кислот и в морской воде. [6]

Недостатком хромированных сталей ( как и алити-рованных) является рассасывание диффузионного слоя при высокой температуре и длительных выдержках. Для уменьшения скорости рассасывания в состав хромируемых сталей и сплавов следует вводить элементы, замедляющие диффузию хрома. [7]

Жаростойкость хромированной стали ограничивается температурой 800 С. [8]

Цементация хромированной стали приводит к образованию хрупких пористых диффузионных слоев. [9]

При карбидизации хромированной стали ( чугуна) благодаря большому сродству хрома с углеродом происходит встречная диффузия углерода из внутренних слоев стали к поверхности. [10]

Высокая стойкость хромированной стали к действию окислителей и азотной кислоты обусловлена образованием на покрытии плотной оксидной пленки, защищающей сталь от воздействия агрессивных жидкостей. Высокая стойкость к воздействию влажной атмосферы и слабых растворов хлористого натрия при повышенных температурах обеспечивает широкое применение диффузионных покрытий хромом для защиты деталей паросилового оборудования, различной пароводяной арматуры и других деталей энергооборудования. [11]

При обезводороживании хромированных сталей уменьшается содержание водорода как в основном металле, так-и в, хроме. [13]

При обезводороживаиии хромированных сталей уменьшается содержание всдорода как в основном металле, так и в хроме. [14]

При обезводороживяиии хромированных сталей уменьшается содержание всдорода как в основном металле, так и в хроме. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

хромистая сталь - это... Что такое хромистая сталь?

хромистая стальua\ \ [lang name="Ukrainian"]хромиста сталь

en\ \ [lang name="English"]chromium steel

de\ \ [lang name="German"]Chromstahl, chromlegierter Stahl

fr\ \ \ [lang name="French"]acier au chrome

Терминологический словарь "Металлы". - Москва-Запорожье: Мотор-Сич. 2005.

- хромирование

- хромовая бронза

Смотреть что такое "хромистая сталь" в других словарях:

ХРОМИСТАЯ СТАЛЬ — (Chrome steel) сталь, в состав которой входит хром (2 5 %). X. С. имеет большую твердость, а с повышенным содержанием хрома (12 15 %) обладает высоким сопротивлением разъеданию кислотами. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

хромистая сталь — chrominis plienas statusas T sritis chemija apibrėžtis Fe lydinys, turintis 0,70–1,65% Cr ir 0,15–1,10% C. atitikmenys: angl. chromium steel rus. хромистая сталь … Chemijos terminų aiškinamasis žodynas

Хромистая сталь — Хром, подобно углероду, обладает свойством значительно повышать твердость стали и увеличивать предел ее упругости. Влияние это обнаруживается уже при содержании хрома в 1 %; с наибольшей же интенсивностью оно проявляется при содержании хрома в 2… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь — У этого термина существуют и другие значения, см. Сталь (значения). Сталь Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ… … Википедия

Сталь ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь, ее виды — см. Сырцовая (пудлинговая, сварочная) сталь, Литая сталь, Классификация железных продуктов, Закаливание, Цементация, Микроструктура стали, Плиты броневые, Булат, Вальцы прокатные. О некоторых специальных видах стали, кроме того, см. Никель,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь химический анализ* — Способы химического анализа для С., чугуна и железа почти совершенно одинаковы; поэтому здесь укажем приемы анализа вообще различных сортов железа, а не специально одной С. Анализы железа принадлежат к наиболее трудным, вследствие большего… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Сталь, химический анализ — Способы химического анализа для С., чугуна и железа почти совершенно одинаковы; поэтому здесь укажем приемы анализа вообще различных сортов железа, а не специально одной С. Анализы железа принадлежат к наиболее трудным, вследствие большего… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

НЕРЖАВЕЮЩАЯ СТАЛЬ — сталь, устойчивая к коррозии в возд. атмосфере, мор. и реч. воде, а также в нек рых агрессивных средах. Наиболее распространены хромоникелевая (18% хрома и 9% никеля) и хромистая (13 27% хрома) стали, часто с добавкой др. элементов, например… … Большой энциклопедический политехнический словарь

Коррозионно-стойкая сталь — сталь, устойчивая к коррозии в воздушной атмосфере, морской и речной воде, а также в некоторых агрессивных средах при разных температураx. Наиболее распространены хромоникелевая (18% Сr, 9% Ni) и хромистая (13 27% Сr) стали, часто с добавкой… … Энциклопедический словарь по металлургии

КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ — сталь, устойчивая к коррозии в воздушной атмосфе, морской и речной воде, а также в некоторых агрессивных средах при разных температурах. Наиболее распространены хромоникелевая (18% Cr, 9% Ni) и хромистая (13 27% Cr) стали, часто с добавкой других … Металлургический словарь

metals_ru_uk.academic.ru

Марки и состав хромистых нержавеющих сталей ГОСТ 5632-72

Справочная информация

Хромистые нержавеющие стали подразделяются на три типа [по содержанию хрома]:* 13% хрома,* 17% хрома,* 27 % хрома,Стали с содержанием хрома 13 %, в зависимости от требований имеют различное содержание углерода (от 0,04 до 0,45 %).Стали с содержанием хрома 17 ÷ 18% и 25 ÷ 28 % имеют иногда небольшие добавки титана и никеля [Ni]. Титан вводят для измельчения зерна, а никель для улучшения механических свойств.

Составы хромистых нержавеющих сталей приведены в таблице:

| Состав хромистых нержавеющих сталей, % (ГОСТ 5632-72) | |||||

| Класс стали | Тип стали (Cr, %) | Марка стали | C | Cr | |

| Ферритная | 13 | 08X13 | ≤0,08 | 12 ÷ 14 | |

| Мартенситно-Ферритная | 12X13 | 0,09 ÷ 0,15 | |||

| Мартенситная | 20X13 | 0,16 ÷ 0,25 | |||

| Мартенситная | 30X13 | 0,26 ÷ 0,35 | |||

| Мартенситная | 40X13 | 0,36 ÷ 0,45 | |||

| Ферритная | 17 | 12X17 | ≤0,12 | 16 ÷ 18 | |

| Ферритная | 08Х17Т | ≤0,08 | |||

| Мартенситная | 14Х17Н2* | C: 0,11÷0,17 | Ni: 1,5 ÷ 2,5 | ||

| Ферритная | 25 | 15Х25Т | ≤0,15 | 24 ÷ 27 | |

| Ферритная | 28 | 15X28 | 27 ÷ 30 | ||

Примечание:Во всех сталях Si и Mn 0,6 ÷ 0,8 %, S < 0,025 % н Р < 0,030 %. Содержание титана от не менее чем пятикратного содержания углерода до ие более чем 0,8 ÷ 0,9 %. М - мартенситный, Ф - ферритный классы стали

* Содержит 1,5 - 2,5 % Ni

В зависимости от содержания углерода хромистые стали могут относиться к разным структурным классам, что и отражено в таблице.

1. Стали типа 15Х28 и 12Х17 относятся к сталям ферритного класса, их структура - феррит и у них нет фазовых превращений.

Иное положение у сталей с 12 - 14 % хрома.

2. Сталь 08X13 при минимальном содержании углерода и максимальном хрома - ферритная, а при минимальном содержании хрома испытывает гамма-альфа превращение. В зависимости от конкретного состава сталь 40X13 может быть до-эвтектоидной и за-эвтектоидной.

В сталях 20X13, 30X13 и 40X13 из-за высокого содержания хрома охлаждение на воздухе приводит к получению мартенсита, твердость которого существенно зависит от содержания углерода и температуры нагрева под закалку, обеспечивающей растворение карбидов.

Для малоуглеродистых (C< 0,1 %) высокохромистых сталей типичная структура — феррит.

Стали типа 08 - 40Х13 — распространенные и наиболее дешевые нержавеющие стали; стали такого типа применяют для бытовых назначений и в технике (лопасти гидротурбин, лопатки паровых турбин). Стали с низким содержанием углерода (08X13, 20X13) пластичны, из них хорошо штампуются различные детали; стали 20X13 и 40X13 обладают высокой твердостью и повышенной прочностью, из них изготавливают детали повышенной прочности и износоустойчивости при высокой коррозионной стойкости (различный инструмент, в том числе хирургический, подшипники, пружины и другие детали, работающие и активной коррозионной среде).

Стали с 17 % хрома обладают более высокой коррозионной стойкостью.

Ввиду высокого содержания хрома стали типа 12Х17 можно применять и как жаростойкие (окалиностойкие) при рабочих температурах не выше 900 °С.

Присадки никеля к сталям с 17 % Cr и повышение в них содержания углерода приводят к появлению γ↔α - превращений. Однако подобное превращение в этой стали протекает не до конца, что, тем не менее, дает заметное упрочнение.

В группе сталей с 17 % Cr сталь 14Х17Н2 является высокопрочной и применяется там, где требуется повышенная прочность при коррозионных свойствах, присущих сталям с 17 % хрома.

Металлопрокат от ГП Стальмаш, ООО [открыть для просмотра]yaruse.ru