Катод для получения электролитического хрома. Получение хрома электролизом

Способ получения безуглеродистого хрома электролизом водных растворов хлорида хрома

Класс 40с, 12 № 51432

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

Зарегис>прировано в Государс>пвенном бюро последующей регистра»ии изобретений при 7осплане СССР

Л. Н. Гольц и N, С. Израилевич.

Способ получения безуглеродистого хрома электролизом водных растворов хлорида хрома.

Заявлено 31 марта 1936 года за ¹ 193192.

Опубликовано 31 июля 1937 года.

Для производства специальных сортов стали (нержавеющей, быстрорежущей и пр.) требуется хром, не содержащий углерода. Между тем, получаемый термическим путем феррохром, который обычно применяется взамен хрома для добавки в стальную ванну, даже после рафинирования содержит наряду с другими примесями также от

0,4 до 1,5% углерода. Понижение содержания углерода в феррохроме до еще более низких пределов связано с резким повышением стоимости последнего.

В безуглеродистом или малоуглеродистом хроме, получаемом алюмотермическим путем, всегда содержатся, примеси алюминия и кремния.

Наиболее рациональным путем для получения чистого, не содержа щего, углерода хрома, является путь элек-! тролитический. Применение для этой цели в качестве электролиза растворов хромовой кислоты, служащих для гальванотехнических покрытий, явля-, ется совершенно нерентабельным, тем, более, что выход хрома из этих рас- творов невелик (около 35%, считая на б-валентный хром).

Предпринимавшиеся неоднократно различными исследователями работы по изысканию способа электролитического получения хрома из солей низковалентного хрома были до сих пор неудачными и не пошли дальше кратковременных лабораторных опытов.

Во всех опытах, описанных в литературе, получались или слишком малые выхода по току (5 — 8%) или неудовлетворительного качества осадки. Электролиты в процессе работы оказывались неустойчивыми, а результаты опытов — часто невоспроизводимыми.

По предлагаемому способу, технически вполне осуществимому, технический безуглеродистый хром получается электролизом водных растворов его хлоридов.

Электролиз ведется с применением диафрагмы и нерастворимых анодов.

В процессе электролиза на катоде выделяется хром и водород, а на аноде — газообразный хлор. Основные трудности, возникавшие при выделении хрома из растворов хлоридов и заключавшиеся в низких выходах пс току и осаждении на катоде, при длительном ведении процесса электролиза гидратов окислов, преодолены тем, что в католит добавляется хлористый аммоний, а в качестве анолита применяется соляная кислота. Введение хлористого аммония способствует созданию необходимой кислотности раствора, а применение в качестве анолита соляной кислоты полностью предотвращает, благодаря переносу ионов водорода во время электролиза, образование основных солей хрома.

При этих условиях процесс электро- лиза протекает совершенно спокойно, не требует никакой дополнительной корректировки, дает вполне воспро- изводимые результаты и допускает изменение концентрации хрома и плотности тока в довольно широких пределах.

Хорошие результаты получаются при следующих условиях ведения процесса.

Состав католита — раствор хлорного хрома с концентрацией хрома от 125 до

35 г/л и хлористого аммония не меньше 25 г/л. Анолит — соляная кислота концентрации 0,5 — б%; концентрацию соляной кислоты в анолите можно повысить при подборе диафрагмы с большим сопротивлением диффузии.

Катодные плотности тока лежат в пределах от 15000 до 40000 й/лР, а анодные — от 750 до 900 и лР. Электролиз ведется при комнатной температуре.

Выделение металла идет хорошо без перемешивания электролита и выхода по току составляют 30 — 35%, считая на трехвалентный хром. Напряжение на ванне поддерживается

3 — 5 вольт. Расход энергии на 1 m металлического хрома составляет 21000, киловат часов.

Ванна может работать длительно как на истощение электролита от 125 до 35 г/л хрома, так и беспрерывно при постоянной средней концентрации хрома в католите, которая осуществляется подачей в ванну каскадным способом концентрированного раствора хлорида хрома.

В обоих случаях схема процесса осуществляется следующим образом: отработанный католит с концентрацией хрома 35 г/л обогащается хромом и снова идет на электролиз. Расхода 1ЧН,С! во время электролиза почти не происходит.

Выделяющийся на аноде хлор можно использовать для хлорирования хромовых руд с получением хлорида хрома, а выделяющийся на катоде водород — для синтеза соляной кислоты.

При описанных условиях получаются блестящие, плотные и толстые осадки хрома, почти не содержащие окислов и совершенно чистые от посторонних примесей.

Предмет изобретения.

Способ получения безуглеродистого хрома электролизом водных растворов хлорида хрома с применением диафрагмы и нерастворимых анодов, отличающийся тем, что в католит вводят хлористый аммоний, а в качестве анолита применяют слабый раствор соляной кислоты.

Тип...(печатный Труд". Зак. 4315 — 400

www.findpatent.ru

Способ извлечения хрома электролизом

О П И -"-С А-Н- И Е

И ЗОБ РЕТЕ Н Ия

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

39642I

Сои.>з C.:.>..: >ñêèx

Социапис-:;невских

Республик

Заннсil к!о авт. свн. тс т! ;ll с! ва №

М. Кл. С 22d 1/24

С 22d 1/04

Заявлено 12.IV.1966 (№ 1069392/22-1) с присоединением заявк!: ¹â€”

Ъсударотвенный комитет

Совета Министров СССР оо делам изобретений и открытий

Приор!посв

Оп б;!н!«ов!!но 29.VIII.1973. Вюллс! нь ¹ 36

Дата опубликования оннса !ия 22.1.1974

УДК 669.26 3:621 .357.123 (088.8) Авторы пзобрсгс!! .! я

Г. 3. Кирьяков, П, И. Заботин и Л. Г. Ильченко

Институт химических наук АИ Казахской ССР

Заяви ель

СПОСОБ ИЗВЛЕЧЕИИЯ ХРОМА ЗЛЕКТРОЛИЗОМ

2,0 и. Температуру поддерживают 20 — 25 С, катодную плотность тока -- 2000- -3000 а/л!е.

Анолпт — — раствор соляной кислоты.

B начальный период электролиза в католнтс происходит накопление двухвалентных ионов хрома до 00 — 70% от общего содержания хрома. В дальнейшем содержание двухвалснтного хрома пс повышается, образуется амальгама . .рома. ! о

Способ проверен в лабораторных условиях и получена амальгама хрома при 100%-ном выходе по току, содержащая до 2 2,5% хрома.

Способ извлечения хрома элсктролизом в ванне с разделением катодного и анодного пространств, с применением в качестве като2о лита раствора iëîðèäà трсхвалентного хрома, а в качестве анолпта раствора соляной кислоты, отличающийся тем, что, с целью повышения выхода металла по току, в католит вводят соляную кислоту до нормальности

25 1,0- 2,0 и. и элсктролиз ведут с ртутным катодом при плотности тока 2000--3000 a/ì .

Изобретение относится к п!дроэлсктромсталлургии хрома.

Известен способ извлечения хрома элсктролизом в ванне с разделением катодного и анодного пространств, с применением в качестве католита раствора хлорида трсхвалсптного хрома и добавки соли аммония, в качестве анолита — раствора соляной кислоты; электролиз ведут при плотности тока 1500 а/л! с катодом из нержавеющей стали. При этом максимальный выход по току достигает 76%

С целью повышения выхода металла по току в католит вводят соляную кислоту до нормальности 1,0 — 2,0 H. и электролиз ведут с ртутным катодом при плотности тока

2000 †30 а/л .

Сущность способа заключается в следующем.

Проводят электролиз раствора хлорного хрома с ртутным катодом и платиновым нли графитовым анодом в герметичной ванне с разделением катодного и анодного пространств плотной пористой диафрагмой. Католит — раствор хлорного хрома с содержанием 0,5 — 1,5 моль/л. В состав католита вводят соляную кислоту до нормальности 1,0--Предмет изобретения

www.findpatent.ru

Катод для получения электролитического хрома

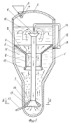

Изобретение относится к электрометаллургии хрома, в частности катоду для получения электролитического хрома, содержащему катодную матрицу и токоподводящую штангу с контактной частью из дюралюминия. Сущность: контактная часть токоподводящей штанги длиной 100-120 мм выполнена с отверстиями диаметром 2-5 мм и шагом между ними 5-15 мм и имеет медное покрытие. 2ил.

Изобретение относится к электрометаллургии хрома и может быть использовано в электролизерах для получения электролитического хрома электролизом из растворов хромовой кислоты.

Известны конструкции катодов из нержавеющей стали, которые применяются в промышленности для получения электролитического хрома (1). Применение таких катодов в производстве обуславливает небольшой выход по току (29-32%), повышенный удельный расход электроэнергии и высокую адгезию осадков хрома к поверхности катодной матрицы, что затрудняет нормальный съем хрома с катодов. Известен катод (2) для электролитического осаждения металлов, включающий токопроводящую штангу и металлический лист с выступами, выполненными из электропроводного материала. Недостатком этого катода, если его использовать при производстве хрома, является то, что осаждаемый металл из-за значительного сцепления с матрицей трудно обивается, а электропроводные выступы из-за малых межэлектродных расстояний приведут к концентрации плотности тока и интенсивному осаждению на них хрома в виде дендритов, что приведет, в конечном счете, к короткому замыканию. Известен катод (3) для электролитического получения хрома, выполненный из углеродистой стали с азотированной поверхностью. К недостатком данной конструкции можно отнести высокий удельный расход электроэнергии при производстве хрома. Отмеченные недостатки в значительной мере устраняются при применении катодного узла, взятого в качестве прототипа (4). В данной конструкции катод выполнен из дюралюминия, что позволяет повысить выход хрома по потоку на 2-3% снизить напряжение на электролизерах, улучшить условия труда обслуживающего персонала. К недостаткам данного катода следует отнести неудовлетворительный контакт между дюралюминиевой катодной штангой и токопроводящим зажимом. В месте контакта зажима со штангой, вследствие высокой пассивации дюралюминия в агрессивной окислительной среде, на отдельных локальных участках штанги происходит местный перегрев и продавливание основы. При этом поверхность штанги становится шероховатой, электрический контакт нарушается, повышается напряжение на ванне, возрастает удельный расход электроэнергии. Техническим результатом является снижение расхода электроэнергии и улучшение стабильности работы электролизера за счет надежности электроконтакта между катодной штангой и токоподводящим зажимом. Это достигается тем, что контактная часть токопроводящей штанги длиной 100-120 мм выполняется с отверстиями диаметром 2-5 мм и шагом между ними 5-15 мм. Затем на этот участок наносится защитное медное гальваническое покрытие. На фиг.1 схематично изображен дюралюминиевый катод токоподводящей катодной штангой; на фиг.2 разрез А-А. Катод состоит из катодной матрицы 1, токопроводящей штанги 2 с отверстиями медным покрытием контактной части 4. Защитное медное покрытие на контактную часть штанги наносится следующим образом: поверхность контактной части дюралюминиевой штанги первоначально обезжиривается в содово-щелочном растворителе и подвергается осветлению в 50% -ном растворе азотной кислоты. Затем проводится электрохимическое меднение в пирофосфатном, а затем в сульфатном медном электролитах. Учитывая, что токоподводящий зажим, примыкающий к штанге, выполнен в виде круглой пластины диаметром 60-80 мм, длина контактной покрываемой медью части катодной штанги принята равной 100-120 мм. При длине контактной части штанги менее 100 мм рабочая поверхность зажима используется не в полную меру, что приводит к нагреву контактного участка и увеличению расхода электроэнергии. Длина контактной части более 120 мм не нужна для технологических целей, а в то же время обуславливает увеличение затрат на выполнение работ по нанесению медного покрытия и изготовлению отверстий. Диаметр отверстий на контактной части штанги подбирался эмпирическим путем. При диаметре отверстий менее 2 мм и шаге более 15 мм защитное медное покрытие на контактной части штанги вспучивалось, происходило его частичное отслоение от поверхности дюралюминия во время эксплуатации. При диаметре отверстий 2-5 мм и шаге между ними 5-15 мм электрохимическое медное покрытие равномерно распределялось по всей поверхности контактной части штанги, прочно срасталось через отверстия с двух сторон, что обеспечивало надежное сцепление его с дюралюминием при длительной эксплуатации. При диаметре отверстий более 5 мм и шаге менее 5 мм качество медного покрытия ухудшалось поперечное сечение катодной штанги, что приводило к увеличению удельной плотности тока электрода, его перегреву, увеличению расхода электроэнергии. Дюралюминиевые катоды с омедненными в местах электроконтакта проходили испытания на промышленных ваннах в производственных условиях. В результате испытаний было установлено, что электролизер, оснащенный катодами с омедненными в местах электроконтакта штангами, работает более устойчиво. Контактный узел штанга токоподводящий зажим работал стабильно, локальных подплавлений металла в местах электроконтакта не наблюдалось, обеспечивалось надежное соединение в течении всего срока службы катода до полного технического износа. В результате промышленных испытаний было установлено, что использование омедненных в местах электроконтакта дюралюминиевых штанг повышает ресурс непрерывной работы катода на 20-25% приводит к снижению напряжения на ванне на 0,3-0,5 В, соответственно снижая удельный расход электроэнергии на 5-8% За счет стабильности и продолжительности работы катодного узла улучшаются условия труда катодчиков, обслуживающих контактное хозяйство электролизеров: снижается время зачистки катодных штанг, ликвидируется число вышедших из строя и подплавленных дюралюминиевых штанг. Таким образом, катод с омедненной контактной частью штанги по сравнению с известным позволяет повысить стабильность работы электролизера, снизить удельный расход электроэнергии, улучшить условия труда при обслуживании электролизеров. Ожидаемый экономический эффект от использования предложенного технического решения в производстве электролитического хрома в целом составит около 60 млн.руб.РИСУНКИ

Рисунок 1Похожие патенты:

Изобретение относится к способу электролитического извлечения металлов из раствора, содержащего ионы металла, и к устройству для его осуществления

Изобретение относится к получению шаров никеля электролизом

Изобретение относится к гидрометаллургии цветных металлов и может быть использовано для электролитического извлечения металлов из растворов их солей

Изобретение относится к электролитическому извлечению цветных металлов из растворов их солей и может быть использовано для извлечения благородных металлов из золотосодержащих цианистых и тиомочевинных растворов

Изобретение относится к черной и цветной металлургии, атомной энергетики, ракетостроению и может быть использовано при эксплуатации изделий из углеродистых материалов при высоких температурах

Изобретение относится к получению и рафинированию легкоплавких цветных металлов и их сплавов, в частности, олова, свинца и висмута, может быть использовано на предприятиях цветной металлургии, получающих или перерабатывающих эти металлы

Изобретение относится к гидрометаллургии цветных металлов

Изобретение относится к способам рафинирования хрома

Изобретение относится к электрометаллургии хрома и может быть использовано в процессе получения порошкового хрома электролизом из расплава

Изобретение относится к области металлургии цветных металлов и может быть использовано при очистке сточных вод

Изобретение относится к области соединения различных пористых, ячеистых, волокнистых материалов (ПЯВМ) с металлами и сплавами, например при изготовлении электроподводящих контактов, когда требуется высокое качество и надежность соединения, а традиционная пайка или сварка не применимы

Изобретение относится к устройствам для нейтрализации агрессивных сред и может быть использовано по предлагаемому выше способу для удаления серной кислоты из электролитов, например при получении медного купороса

Изобретение относится к области цветной металлургии, в частности, к электролитическому способу получения медных фосфорсодержащих анодов из отходов меди (вторичного сырья)

Изобретение относится к области цветной металлургии, в частности к электролитическому получению металла, например магния

Изобретение относится к электрометаллургии хрома, в частности катоду для получения электролитического хрома, содержащему катодную матрицу и токоподводящую штангу с контактной частью из дюралюминия

www.findpatent.ru

Электролиз - раствор - хромовая кислота

Электролиз - раствор - хромовая кислота

Cтраница 1

Электролиз растворов хромовой кислоты в настоящее время применяется больше других электрохимических методов. [1]

Электролизом растворов хромовой кислоты получают металлический хром высокой степени чистоты. [2]

При электролизе растворов хромовой кислоты на нерастворимом свинцовом аноде происходит выделение кислорода ( 4ОН - - 4е - - О2 2Н2О) и окисление трехвалентного хрома до шестивалентного. Часть кислорода, выделившегося в процессе электролиза, окисляет поверхность свинца с образованием темно-коричневой двуокиси свинца, хорошо проводящей электрический ток. Слой двуокиси свинца, увеличивая перенапряжение выделения кислорода, способствует окислению трехвалентного хрома в шестивалентный. [3]

При электролизе растворов хромовой кислоты, проводимом с большой плотностью тока, выделяется большое количество тепла вследствие сопротивления раствора и перенапряжения выделения кислорода и водорода. [4]

Гидриды хрома получены электролизом растворов хромовой кислоты. Ни для одного из этих гидридов положения атомов водорода определены не были. [5]

Значительно большее влияние, по сравнению с катионами, как известно, оказывает на процесс электролиза растворов хромовой кислоты присутствие в растворе небольшого количества анионов. [6]

Все возрастающие количества Сг2О3 потребляет металлургия для производства металлического хрома термическими методами. Более чистый хром получают электролизом растворов хромовой кислоты или аммониево-хромовых квасцов. Металлический хром применяют для выплавки весьма ценных жаро - и коррозионно-стойких легированных сплавов. Из Сг2О3 получают карбиды хрома, которые используют для изготовления металло-керамических, режущих и наплавочных твердых сплавов. [7]

Электрохимическое производство металлического хрома путем электролиза водных растворов его соединений осуществляется уже более тридцати лет. Одним из первых вариантов электрохимической технологии является электролиз растворов хромовой кислоты. Раствор хромовой кислоты, применяемый в качестве электролита, приготовляется из хромового ангидрида с небольшими количествами серной кислоты. [8]

Хромовый ангидрид используют при получении синтетического каучука, органических красителей, для очистки жиров и масел. Его водные растворы применяют для травления и гальванического хромирования металлов, для получения цветных пленок на поверхности сплавов, для электролитической полировки металлов, для электрохимической обработки режущего инструмента. Электролизом растворов хромовой кислоты получают металлический хром высокой степени чистоты. [9]

Электролиз осуществляют в электролизерах со свинцово-серебряными или свинцовыми анодами и алюминиевыми или стальными катодами. Для снижения потерь тока на выделение водорода осуществляют процесс электролиза растворов солей трехвалентного хрома с высокой буферной емкостью при рН 4 - 6 в электролизерах с диафрагмой, либо в бездиафрагменных электролизерах проводят электролиз растворов хромовой кислоты Н2СгО4 при повышенных плотностях тока и низких температурах. [10]

Поскольку анионы являются необходимой составной частью пленки при осаждении хрома из шестивалентных соединений, то можно ожидать, что ионы металлов, введенные в электролит в виде сложных анионов, также будут входить в пленку и восстанавливаться совместно с ионами хрома. Опыты показали [69], что семивалентный ион марганца в виде ионов MnOJ восстанавливается до металлического состояния, образуя на электроде сплав хром - марганец. Двухвалентный ион марганца не восстанавливается совместно с хромом, хотя потенциал восстановления его более положителен по сравнению с потенциалом ионов хрома и можно было бы предполагать, что двухвалентный ион марганца является промежуточной стадией восстановления семивалентного иона марганца. Естественно было ожидать, что селеновая кислота может взамен серной выполнять функции анионов, способствующих образованию пленки на поверхности катода при электролизе хромовой кислоты. Для проверки этого предположения была изучена [70] катодная поляризация при электролизе раствора хромовой кислоты в присутствии селеновой кислоты. На рис. 119 представлены данные ( кривая 1), полученные на золотом катоде в растворе, содержащем 2 5 моль / л хромовой кислоты и 0 025 молъ / л селеновой кислоты. Как видно из рисунка, действие селеновой кислоты на электродный процесс при электровосстановлении хромовой кислоты принципиально не отличается от действия серной кислоты. [11]

Страницы: 1

www.ngpedia.ru

Получение - хром - Большая Энциклопедия Нефти и Газа, статья, страница 1

Получение - хром

Cтраница 1

Получение хрома из растворов трехЕ алентных солей подобно процессу электроэкстракции марганца. [1]

Получение хрома из растворов трехвалентных солей подобно процессу электроэкстракции марганца. [2]

Для получения хрома электролизом применяются два типа электролитов: на основе хромовой кислоты и на основе хромо-аммонийных квасцов. [3]

Хром Получение хрома Работайте в защитных очках. [4]

Для получения хрома электролизом применяют водный раствор хромовых кислот. При хромировании применяются только нерастворимые аноды из свинца и его сплавов с сурьмой и оловом. Одновременно с хромом на катоде выделяется водород. Чтобы получить чистый металл, полученный хром ( черновой, содержащий включения водорода) переплавляют в вакууме. Производство чистого хрома быстро растет. [5]

Для получения хрома электролизом применяются два типа электролитов: на основе хромовой кислоты и на основе хромо-аммонийных квасцов. [6]

Для получения особочистого хрома рекомендуется брать химически чистый хромовый ангидрид, в качестве анода - платину. Катодом служит алюминий марки АО. [7]

Для получения элементарного хрома удобно исходить из смеси его окиси ( СгзОз) с порошком алюминия. [8]

Для получения элементарного хрома удобно исходить из смеси его окиси ( Сг2О3) с порошком алюминия. [9]

Для получения элементарного хрома удобно исходить из смеси его окиси Сг2О3) с порошком алюминия. [10]

Для получения элементного хрома удобно исходить из смеси его оксида Сг2Оз с порошком алюминия. [11]

Сырьем для получения хрома служит природный хромистый железняк FeO - Cr2O3, богатые месторождения которого имеются у нас на Урале и в Казахстане. [12]

Применяется для получения хрома. [13]

Другой способ получения хрома с искусственной пористостью - хромирование деталей, на которые заранее наносят сетку пли делают углубления в виде лунок в определенной последовательности. Для этого обычно применяют накатку. [14]

Иодидный процесс получения хрома высокой чистоты из электролитического хрома основан на термическоп диссоциации иодида хрома. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Электролиз в металлургии хрома - Справочник химика 21

из "Прикладная электрохимия"

Хром применяется при получении легированных сталей, устойчивых против высокотемпературной коррозии и обладающих значительной твердостью (содержание хрома до 50%), а также для хромирования стальных изделий. [c.285] Промыщленные руды содержат до 40% хрома. Основной разрабатываемой рудой является хромитовая (минерал хромит РеО-СггОз — хромистый железняк). [c.285] Более чистый хром проще всего получается при электролизе, хотя изучались и другие способы. Развитие гидроэлектрометаллургии хрома связано с двумя проблемами использованием бедных руд, непригодных для выплавки стандартного феррохрома, и получением хрома, пластичного при комнатной температуре. [c.285] С целью промышленного производства рассматривались два метода электролитического получения хрома из растворов его трехвалентных солей и из раствора хромовой кислоты. Материалом для приготовления электролитов в обоих случаях служит феррохром, который растворяется химически или электрохимически. [c.285] Одновременно с указанными протекает также реакция 2Н+ -Ь + 2е- Н2. Выделение металла с практически приемлемым выходом по току в данном случае возможно при условии, если разряд ионов водорода будет искусственно затруднен, тем более что перенапряжение водорода на хроме мало. Это достигается путем максимального повыщения pH. Однако уже при pH = 3 образуются гидроокись Сг(ОН)з и основные соли, сильно загрязняющие металл. [c.285] Состав электролита по 15 г/л Сг + и Сг +, 200—270 г/л (Nh5)2S04, концентрация свободной серной кислоты в анолите 250—280 г/л, что отвечает извлечению из 1 л питающего электролита около 100 г хрома. Процесс ведут при катодной плотности тока до 1000 А/м , температуре 50 °С и напряжении до 4,5 В, расход электроэнергии достигает 18 000—20 000 кВт-ч/т. [c.286] Из различных режимов катодного осаждения хрома из хромовой кислоты (гл. XII) для электроэкстракции применяется режим, обеспечивающий максимальный выход по току и получение мягких осадков, т, е. электролиз при низких температурах (25—36°С) в растворе, содержащем 250—350 г/л СгОз, при СгОз Н2504 = 100, = 2800—8000 А/м . Выход по току — до 35%, напряжение 6—8 В. Удельный расход электроэнергии 40 000—70 000 кВт-ч/т, т. е. значительно выше, чем при электролизе раствора трехвалентных соединений хрома. [c.286]Вернуться к основной статье

chem21.info

Электролит для получения порошкового хрома

Изобретение относится к электрометаллургии хрома и может быть использовано в процессе получения порошкового хрома электролизом из расплава. Цель изобретения - увеличение выхода фракций порошкового хрома, пригодных для порошковой металлургии, повышение срока службы электропечного оборудования за счет снижения температуры электролиза и обеспечение возможности регенерации электролита. Это достигается введением в электролит на основе хлоридов натрия и хрома (П) хлоридов калия и магния и металлического магния. При этом температура электролиза снижается до 450°С против 850-650°С, содержание фракции 0,4-0,1 мм увеличивается до 80% против 25-30% и обеспечивается регенерация 82% электролита. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) SU(II) (Sg 4 С 25 С 3 32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬГГИЯМ

ПРИ ГКНТ СССР

1 (21) 44153.11/23-02 (22) 23. 02, 88 (46) 23.11.89. Бюл. N 43. (71) Центральный научно-исследовательский институт черной металлургии им. И.П. Бардина (72) А.В. Сучков, В.Н:. "Крыжова, И.В. Чикунова, Л,В, Рюмина, А.Г. Каганов и И.И. Кривопусков (53) 669.263 (088.8) (56) Порошковая металлургия. 1968., У 10, с. 96-106.

Авторское свидетельство СССР

У 1020458, кл. С 25 С 3/32, 1982. (54) ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО ХРОМА (57) Изобретение относится к электрометаллургии хрома и может быть исИзобретение относится к электрорафинированию металлов в расплавленных солях и может быть использовано при получении порошкового хрома.

Цель изобретения — увеличение вы-. хода фракций порошкового хрома, пригодных для порошковой металлургии, повышение срока службы электропечного оборудования за счет снижения температуры электролиза и обеспечение возможности регенерации электролита.

Пример. Для экспериментальной проверки подготавливают семь смесей ингредиентов, три из которых показывают оптимальные результаты (таблица) .

Для приготовления 1 кг электролита используют по 285 r плавленных

2 пользовано в процессе получения порошкового хрома электролизом из расплава. Цель изобретения — увеличение выхода фракций порошкового хрома,пригодных для порошковой металлургии, повышение срока службы электропечного оборудования за счет снижения температуры электролиза и обеспечение возможности регенерации электролита.

Это достигается введением в электролит на основе хлоридов натрия и хрома (II) хлоридов калия и магния и металлического магния. При этом температура электролиза снижается до

450 С.против 850-650 С, содержание фракции 0,4-0, 1 мм увеличивается до

80Х против 25-307. и обеспечивается регенерация 827. электролита. 1 табл. хлоридов натрия и калия и 320 r безводного хлорида магния ° Полученную смесь помещают в герметично закрывающийся контейнер, который опускают . в шахтную электропечь, Смесь нагревают до 300 С с откачкой вакуумным насосом для удаления остатков влаги. о

Затем температуру поднимают до 450 С и проводят плавку в инертной атмосфере с выдержкой в течение 1-2 и для гомогенизации расплава. В полученный расплав вводят 95 г хлорида хрома (III) р и 15 г порошка металлического хрома (для восстановления Cr (III) до

Cr (II) а также брикет металлического магния массой 3 г. Снова дают выдержку в течение 4 ч для гомогенизации электролита и прохождения следующих реакций:!

523597

2 Сг41 + Cr — 3 CrC1

В таблице показаны результаты электролиза растворимых хромовьк анодов в электролитах различного состава. Для сравнения. приводятся дан- ные по известным составам электролитов (составы 6 и 7) .

Из данных таблицы следует, что температура процесса электролиза хро" ма в предлагаемом электролите (сосо тавы 2-4) составляет 450 С, при э.том получается хромовый порошок, содержащий 80Х частиц фракций, пригодных для использования. в порошковой ме-.- .. таллургии, от -0,4 до +0,3 мм °

При снижении концентраций хпоридов хрома и магния увеличивается температура электролиза, рдиавый порошок измельчается и остается с катода, наблюдается снижение содержания порошка годных фракций.

При повышении концентрацмй хлоридов храма и магния по сравнению с предлагаемыми снижается электропроводность и увеличивается вязкость электролита, увеличивается температура процесса электролиза, хромовый порошок сильно укрупняется и в нем уменьшается содержание годных фракций.

Предлагаемый электролит имеет по сравнению с известными следующие преимущества. 3а счет снижения тем5 пературы плавления электролита увеличивается межремонтный период работы=: электрализера, что обеспечивает повышение его производительности, увеличивается выход порошка хрома годных для порошковой металлургии фракций при обеспечении необходимой частоты катодного металла, а также обеспечивается возврат в производство дорогостоящего электролита.

Формула изобретения Злектролит. для получения порошкового хрома, содержащий хлорнд натрия

20 H хлорид хрома (II) о т л и ч а юшийся тем, что, с целью увеличения выхода фракций порощкового хрома, пригодных для порошковой металлургии, повышения срока службы электропечного оборудования за счет снижения температуры электролиза и обеспечения возможности регенерации электролита, он дополнительно со, держит хлориды калия и магния и металлический магний при следующем соотношении компонентов, мас.Х:

Хлорид.хрома (II) 8-1! .Хлорид магния 30-35 Иеталлический магний 0,1-0,5

Хлорид калия 27-30

Хлорид натрия 27-30

1523597

6(f

Э О! ! ll

g o

1 Н! а о

t6 а

I

t

1

1 оо

CV CO 4

Э

Ю

З . X и 1 М

Э % а

М ! о

О ф »

Ы е

6ОО а I + ЯВ 1б сГ оои .o a

CO ф - 4") Я

1

I !

L э ав а !6. оо ооо о о

ОИ ИИИ И И

И И ф О

И

I I 1 1 1

Ю

В а

I6 (Е»

И

I I I I I I

В» 3 а1У о »

И о

Э а оо

«ЗИ О

Ф и Ф. ооо

I I

М

° Ь

rvоф

С»1 С») С4

° 4

О ф И

С Ъ с

I Х 1

» н

I !

И Л ф 6Ъ

eo

CV РЪ РЪ

И

С4 СЧ

Щ !

6 а. о

В

О во

CV с ) с»1

Ил

С4 С4

Ю сч cn ce r

I о

Э I 1.

I u о

1.V

1 4

1 Ф.сч

I МсО

m o

Ф Ж.

6! Ю

Ф Ф

f» О f и а х

1 g и 1 оао

I а э а

I f» и f» Э I

1 34 Э М Ы

1 Э f» Э

ЦЭЦО

PlC4 OH !

ы 1 ц а

v ф с, В Э

ЭО!О и C Ц !»

»ь e( и3йа

О 16ОВ:

www.findpatent.ru