3. Влияние легирующих элементов на структуру и свойства штамповых сталей. Хром ванадий сталь характеристики

Хромованадиевая сталь. CrV. Статьи компании «АРСЕНАЛ ИНСТРУМЕНТА»

Хром-ванадий (Chrome Vanadium) CrV ― наиболее распространенный тип стали, которая сегодня используется для изготовления различных типов инструментов, потому что она обладает отличными свойствами, такими как прочность, жесткость и устойчивость к износу, которые она приобретает в процессе глубокого прокаливания. При этом , во время прокаливания этот тип стали менее подвержен деформациям и потере первоначальной формы, чем другие типы инструментальной стали, а так же продолжает оставаться наряду с другими его преимуществами относительно недорогим. *** Содержание Ванадия в этой стали составляет примерно 0.181 процента, а содержание Хрома около 1.00 процента. Хромованадиевая сталь со средним содержанием углерода (6150) используется для изготовления пружин. Хромованадиевая сталь с высоким содержанием углерода (6195) используется для шариковых и роликовых подшипников. *** Если бы был рейтинг наиболее революционных металлов, то ванадиевая сталь могла бы претендовать на одну из лидирующих позиций в этом топ-списке, поскольку нет наиболее распространенного типа стали, которая бы дала такой бурный толчок развитию промышленного сектора мира. Добавление всего небольшого количества Ванадия в сталь мгновенно увеличивает ее прочность и устойчивость к высоким температурам. Это так же дает возможность создания на основе Ванадия целого ряда прочных сплавов для разных промышленных и строительных целей. Причина эффективности Ванадия в сплавах является крепость и легкий вес, которые он придает сплавам с его добавлением. Когда он был впервые выделен Генри Э. Роско в 1867 году, то использование его революционных свойств в промышленности были только вопросом времени. Генри Форд ― пионер в использовании ванадия в сплавах стали. Когда он использовал его, чтобы построить шасси автомобиля Ford (модель Т), то смог похвастаться, что ни один автомобиль не может сравниться по крепости и износоустойчивости с автомобилем Ford. Это обеспечило феноменальный успех модели Т и сделало Ford наиболее узнаваемым брендом на протяжении уже более 100 лет, а так же стало катализатором для внедрения и всеобщего употребления ванадиевых сталей в мировой промышленности. Любопытно, но в своей книге "Моя жизнь и мое дело", Генри Форд пишет, что будучи на гонках, он подобрал фрагмент разбившейся машины европейского производства, отдал его на исследования, и обнаружилось, что такую сталь технологически невозможно выплавить в США из-за того, что на тот момент температура плавильных печей не позволяла работать с такой сталью. Производили ее только в Европе. Поэтому для первых опытов приходилось заказывать продукцию из Европы. Маниакальное стремление Форда производить только лучшее, постоянно заставляло его искать возможность уменьшения массы автомобиля и увеличения износоустойчивости и прочности. В том числе с помощью экспериментов со сплавами в деталях авто. Немного спустя эта сталь стала широко использоваться в автомобилестроении. Он пророчески отметил, что будущее автомобилестроения в уменьшении массы автомобиля, и на сегодня в борьбе за лишний килограмм веса для постройки кузовов авто уже широко используют алюминий и стекловолокно. *** Хром (Chrome) Cr – один из важнейших легирующих элементов, которые применяются в металлургии. Добавка хрома к обычным сталям (до 5%) улучшает их физические свойства и делает металл более восприимчивым к термической обработке. Хромом легируют пружинные, рессорные, инструментальные, штамповые и шарикоподшипниковые стали. В них (кроме шарикоподшипниковых сталей) хром присутствует вместе с марганцем, молибденом, никелем, ванадием. А шарикоподшипниковые стали содержат лишь хром (около 1,5%) и углерод (около 1%). *** Если содержание хрома в стали повысить до 10% и более, сталь становится более стойкой к окислению и коррозии, но здесь вступает в силу фактор, который можно назвать углеродным ограничением. Способность углерода связывать большие количества хрома приводит к обеднению стали этим элементом. Поэтому металлурги оказываются перед дилеммой: хочешь получить коррозионную стойкость – уменьшай содержание углерода и теряй на износостойкости и твердости. Нержавеющая сталь самой распространенной марки содержит 18% хрома и 8% никеля.Ножевые стали. Сравнение и рейтинг.

Если вы читаете данную статью, то, наверняка, уже решили или собираетесь выбрать и купить нож, в любом случае, хотите сперва изучить теоретическую часть, ведь приобретение не из бюджетных.

Как вы думаете, какой параметр при выборе ножа является ключевым? Его вид? Дизайн? А, может быть, размер? Нет. Нож начинается со стали. Именно от нее зависит качество, функциональность и долговечность будущего клинка. Именно она определяет его стоимость. Мы постарались достаточно кратко изложить основные виды сталей, их сравнение и характеристики.

С физико-химической точки зрения сталь представляет собой сплав железа и углерода, куда вносятся специальные легирующие компоненты. Они позволяют придать металлу желаемые свойства и, по существу, определяют тип стали. Ее эксплуатационные характеристики также зависят от производственных процессов, прокатки и закалки.

Ключевые характеристики материала

- Твердость. Данный параметр демонстрирует способность материала не деформироваться под силовым воздействием или давлением. Измеряется он по шкале Роквелла (HRC).

- Прочность. Эта характеристика отражает устойчивость материала к выкрашиванию и растрескиванию при эксплуатации в сложных условиях. Она также показывает, насколько сильно клинок может изгибаться без тотальной деформации.

- Коррозионная стойкость. Параметр, характеризующий устойчивость стали к ржавчине, питтингу и прочим коррозионным повреждениям, причиной которых является воздействие окружающей среды.

- Износостойкость. Характеристика, которая определяет устойчивость материала к адгезионному и абразивному воздействию. Она зависит от химического состава стали и ее твердости.

- Удержание режущей кромки. Важный параметр, от которого зависит, насколько долго лезвие будет оставаться острым при регулярной эксплуатации. Стандартизированного способа измерения этого параметра не существует. Он определяется субъективными ощущениями пользователей.

Стоит отметить, что самое высокое значение HRC не является показателем высокого качества стали. Такой материал будет отлично держать режущую кромку, но на нем довольно быстро появятся трещины и сколы. Более того, слишком твердое лезвие может разбиться подобно стеклу. Но и слишком мягкая сталь не может считаться качественной — она с трудом разрежет большинство материалов.

Прочность не имеет стандартной школы измерения. Также стоит учесть, что твердая сталь, вероятно, будет иметь меньшую прочность, и наоборот.

Как ни странно, практически полностью защищенная от коррозии сталь снижает общую производительность клинка. Поэтому стойкость к коррозии рабочего ножа должна быть умеренной.

При рассмотрении двух клинков с одинаковым значением твердости более износостойким будет тот, в составе у которого будет больше карбидов.

Казалось бы, чтобы купить идеальный нож, нужно выбрать модели, клинок которой имеет максимальные показатели всех описанных выше характеристик. На практике все сложнее, ведь если твердость клинка будет максимальной, то он окажется очень хрупким и не сможет выдержать даже минимального взаимодействия с твердыми материалами. Если же максимальной будет прочность, что лезвие не будет держать заточку. Поэтому идеальным может считаться только тот нож, у которого все указанные параметры сбалансированы между собой.

Типы сталей

В ножевом производстве сегодня активно применяются стали трех типов:

- инструментальная. Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

- углеродистая. Это прочный и выносливый материал, который подходит для эксплуатации в сложных условиях. Незаменим при производстве мачете, различных ножей для работы и выживания в трудных условиях. Подвержен коррозии, зато легко затачивается и сохраняет остроту в течение длительного времени. Самым популярным примером такой стали является сплав 1095.

- нержавеющая. Разновидность углеродной стали, в составе которой присутствует не менее 13% хрома и прочих добавок, улучшающих эксплуатационные свойства материала, но снижающих его прочность. К стали данного типа относятся сплавы Sandvik, VG, 400, SxxV, MoV, AUS, 154CM, CTS и пр.

Обзор современных сталей, используемых в ножевом производстве

Бюджетные стали

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

Стали среднего уровня

|

Сталь |

Особенности состава |

Характеристики |

Применение |

|

1095 |

Содержит около 1% углерода. |

Неплохо держит режущую кромку, не боится коррозии, не поддается выкрашиванию. Может быть заточена до бритвенной остроты. |

Принадлежит к числу наиболее используемых сталей ввиду хороших эксплуатационных показателей и недорогого производства. Незаменима при выпуске крупных ножей с фиксированными клинками, применяемыми туристами и другими лицами при выполнении тяжелых работ. |

|

13C26 |

Материал схож со сталью 440А, но процент содержания хрома и углерода в ней несколько выше. |

Версия AEB-L, выпущенная брендом Sandvik. Устойчива к окислению, достаточно тверда. |

Сталь разработана специально для бритвенных лезвий. |

|

420HC |

Повышенное содержание углерода. |

Считается лучшим представителем 420-й серии. Обладает высокой твердостью. За счет качественной термообработки может демонстрировать отменные антиокислительные свойства и уверенно удерживать режущую кромку. |

Поскольку данная сталь считается одной из лучших по сопротивляемости процессам коррозии, то ее используют многие известные производители, например, Buck. |

|

440A |

В сравнении с 420СН данный материал содержит больше углерода. |

Твердая сталь, способная долго удерживать режущую кромку. Боится коррозии. |

Широкая сфера применения. |

Качественные стали

- 14C28N — нержавеющая сталь, представляющая собой усовершенствованную сталь 13C26 (была повышена коррозионная устойчивость). В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw.

- 8Cr13MoV. Китайский материал, характеристики которого схожи с параметрами стали AUS-8. Но в стали из Китая больше углерода. Ценится за сбалансированное сочетание «цена–качество», активно используется Spyderco и другими известными брендами.

- CTS-BD1. Материал, разработанный американским брендом Carpenter специально для компании Spyderco. Схожа с материалами AUS-8 и 8Cr13MoV, но превосходит их по длительности удержания режущей кромки. Более того, рассматриваемая сталь благодаря высокому содержанию хрома лучше противостоит коррозии. Легко точится (в составе есть мелкие карбиды), хотя по времени удержания заточки уступает материалам с крупными карбидами (например, G-10).

- AUS-8. Прочная японская сталь, схожая по свойствам с материалом 440C. От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома.

- 440C. Универсальный материал, долгое время считавшийся лидером среди сталей для выпуска ножей. Уступил свои позиции только с приходом суперсталей. Сегодня применяется для выпуска инструментов средней стоимости, характеризуется исключительной коррозионной стойкостью (содержит максимум углерода и хрома среди сталей в данной подгруппе), довольно высокой стойкостью к износу и твердостью. Режущую кромку острой сохраняет лучше стали 420HC, а точится не менее просто.

Стали высокого качества

|

Сталь |

Особенности состава |

Характеристики |

Применение |

|

N680 |

17% хрома; 0,2% азота |

Прекрасные антикоррозионные возможности. Легко затачивается. Достойно удерживает режущую кромку. Считается доступной модификацией h2, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM. |

Подходит для ножей и прочих изделий, часто попадающих в соленую воду. |

|

h2 |

Высокое содержание антикоррозионных компонентов. |

Прекрасно сопротивляется коррозии, почти не ржавеет. Но не слишком хорошо держит кромку. |

Из такой стали получаются лучшие ножи для плавания под водой. Но для EDC лучше использовать другой материал. |

|

VG-10 |

Содержит увеличивающий прочность ванадий. По содержанию хрома превосходит стали 154CM и ATS-34. |

Отличается высокими показателями антикоррозионной устойчивости и прочности. Имеет достаточную прочность. Неплохо сохраняет остроту лезвия, но есть риск выкрашивания, поскольку сталь хрупка. В целом, хороший, а главное, проверенный временем вариант. |

Активно применяется брендом Spyderco и другими компаниями, работающими в аналогичном ценовом сегменте. |

|

D2 |

Называется «полунержавеющей», поскольку содержит меньше хрома, чем аналоги, но все равно хорошо сопротивляется коррозии. |

По твердости превосходит стали 154CM и ATS-34, хорошо держит кромку. По прочности является уверенным «середнячком», плохо точится. |

Подходит для производства высококачественных и не слишком дорогих ножей. |

|

154CM |

В состав входит молибден. Количество хрома значительно меньше, чем у стали 440С. |

Считается усовершенствованной версией материала 440С. Обладает столь же выдающейся сопротивляемостью окислению, отличается приличной прочностью. Прекрасно держит кромку. Отлично точится с использованием абразивов. |

Широко применяется ведущими производителями, в том числе Benchmade. |

|

ATS-34 |

Состав схож с материалом 154CM. |

Японский аналог 154CM. Характеризуется высоким качеством. В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку. |

Популярная сталь у многих найфмейкеров. |

Стали премиум-класса

|

Сталь |

Особенности состава |

Характеристики |

Применение |

|

CPM S30V |

Содержит ванадиевые карбиды и ниобий. |

Не боится коррозии и прекрасно держит кромку. Имеет очень твердую матрицу сплава. Благодаря ниобию легко обрабатывается. Баланс твердости и прочности практически идеален. |

Американские производители любят применять эту сталь для выпуска профессиональных кухонных принадлежностей, различных моделей карманных ножей. |

|

CPM S35VN |

Отличается мелкозернистой структурой. Содержит ниобий. |

Данная сталь является усовершенствованной вариацией невероятно популярного материала S30V. Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку. |

Используется столь же массово, как и сталь S30V. Считается образцом суперсталей. |

|

CPM M4 |

Высокое содержание молибдена, вольфрама, углерода и ванадия. Мало хрома. |

Высокоэффективный углеродистый материал, демонстрирующий лучшую способность к удержанию режущей кромки. Отличается высокой прочностью, износостойкостью и податливостью к обработке. Из-за небольшого количества хрома в составе боится коррозии. Трудно поддается заточке. |

Хороший вариант для тех случаев, когда нож должен быть прочным и износостойким одновременно. |

Стали ультра премиум-класса

- CTS-XHP — материал от американского бренда, появившийся на рынке не так давно. Его отличает твердость на уровне 61 HRC и способность уверенно держать кромку — лучше, чем это делает материал S30V. Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий.

- Elmax. Еще одна порошковая сталь, в составе которой высоко содержание молибдена, хрома и ванадия. Она не боится окисляющих веществ, характеризуется исключительной износостойкостью и длительным удержанием кромки. Сталь относится к классу нержавеющих, но по свойствам во многом схожа с углеродистыми материалами. Заточка производится относительно легко. Elmax по праву считается одной из лучших сталей в мире. Ее используют многие премиальные производители, включая Bohler.

- ZDP-189 — сталь производства Hitachi с очень высоким процентом хрома и углерода в сплаве. Ее твердость достигает 64 HRC, как следствие, режущая кромка удерживается прекрасно. А вот заточка требует значительных усилий, как и защита от коррозии — устойчивость этого материала к окислительным процессам ощутимо ниже, чем у S30V.

- M390 — сталь третьего поколения, содержащая в составе вольфрам, молибден, ванадий и хром. Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC.

- CPM S90V — дорогой материал с высоким содержанием углерода. Также включает ванадий, количество которого втрое больше, чем у S30V и Elmax. Сталь невероятно устойчива к абразивам и износу, прекрасно держит режущую кромку. Но механически обрабатывать ее непросто, впрочем, как и другие стали этого класса.

Несколько слов о порошковой стали

В описаниях выше вы, наверняка, заметили аббревиатуру CPM у названий некоторых сталей. На русский язык это сокращение можно перевести как порошковая металлургия Crucible. Crucible — название американского бренда, выпускающего инструментальные стали исключительного качества.

Компания применяют особую технологию, в результате которой расплавленная сталь перерабатывается в мелкий порошок. Он прессуется в подготовленных заранее формах, в которых впоследствии запекается. В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

Так ли хороша дамасская сталь?

О дамасской стали в свое время слагались легенды. Слагали настолько удачно, что непосвященные в вопросы ножевого искусства люди до сих пор думают, что такая сталь — подлинный эталон. Спешим развеять этот миф. Дамасская сталь уступает большинству современных сплавов. Интересна она только необычным закрученным рисунком, интерес к которому проявляют преимущественно коллекционеры.

Подводим итоги

Как видите, идеальной стали не существует. Но для каждой из задач есть свой оптимальный вариант металлического сплава. Его-то и следует выбирать. Также мы советуем обращать внимание на другие характеристики готового изделия: его дизайн, конструкция, качество исполнения и пр. Ведь, по сути, все современные ножевые стали полностью удовлетворяют потребностям среднестатистического пользователя. Разница заметна лишь профессионалам.

Данная статья раскрывает поставленную тему, однако, если у вас остались дополнительные вопросы, обращайтесь к нам за советом и помощью с выбором по телефону или оставляйте заявку на сайте.

Для самых внимательных, кто дочитал статью до конца и собирается стать нашим клиентом, мы подготовили специальный промо-код MHREAD, который дает вам скидку 7% на любой нож дороже 7000 рублей из нашего ассортимента! Просто введите код в графе «Купон на скидку» при оформлении заказа.

myhunt.ru

Ножевые стали | Кузница Коваль

При выборе охотничьих, туристических, кухонных и ножей для повседневного использования (EDC), топоров или мачете, следует поближе познакомиться с материалом для изготовления режущей части этих изделий.

Очень важно знать, какими свойствами обладает марка стали, который используется в изделии. К таким свойствам относятся, в первую очередь, упругость, вязкость, способность держать заточку, устойчивость к коррозии, твердость и способность к доводке режущей кромки. При этом не следует также упускать из виду такие факторы, как пригодность стали для обработки и ее стоимость.

Ни одна сталь не может объединять в себе все положительные свойства. Углеродистая сталь, например, за счет мелкозернистой структуры легко затачивается, но при этом не очень устойчива к коррозии. Клинки из стали, изготовленной с применением метода порошковой металлургии, мало подвержены коррозии и хорошо сохраняют режущие свойства, но одновременно трудно поддаются доводке режущей кромки, поэтому процесс обработки такой стали очень трудоемок и стоит довольно дорого.

Стали, используемые для производства ножей, можно грубо разделить на две группы: углеродистые и легированные стали.

Углеродистые стали

В принципе, любая сталь, предназначенная для изготовления ножей, должна поддаваться закалке, для чего содержание углерода в ней должно быть не менее 0,5%. При содержании углерода свыше 1,7% сталь уже не поддается обработке ковкой. В углеродистых сталях практически отсутствуют другие составные элемента сплава, как, например, марганец, хром, ванадий, молибден.

Одним из свойств углеродистой стали является ее простота при термической обработке, то есть, имея относительно широкий температурный диапазон нагрева, эта сталь легко «прощает» погрешности мастера в процессе ковки и закалки. Углеродистая сталь хорошо поддается различным видам обработки в не закаленном состоянии (опиливание, сверление, шлифовка и т.д.), кроме того, легко затачивается. Благодаря мелкозернистой структуре карбидов железа лезвие из такой стали в результате заточки может быть очень острым.

Основным недостатком углеродистой стали является отсутствие коррозионной стойкости, что, правда, можно свести до минимума с помощью полировки поверхности изделия до блеска и, конечно, тщательного ухода. На практике это означает следующее: после эксплуатации ножа, его клинок необходимо очистить от грязи и слегка смазать маслом. Но даже самый лучший уход не может предотвратить образование на поверхности углеродистой стали серого налета и пятен, если клинок ножа входит в контакт с кислотами, например, с фруктовой кислотой при резке томатов или яблок, а также при соприкосновении с жирными кислотами, например, при резке жареного мяса.

Легированные стали

Легированные инструментальные стали являются идеальным материалом для изготовления ножей.

Все легированные стали имеют следующие положительные свойства: устойчивость к коррозии (если содержание хрома свыше 13%), твердость и способность сохранять режущие свойства. Выбор правильной стали зависит, в первую очередь, от того, для каких целей предназначен будущий нож.

Стали, изготовленные метолом порошковой металлургии (ПМ), отличаются значительно более высокой износостойкостью по сравнению со стандартными сталями, кроме того, они прекрасно поддаются закалке и одновременно сохраняют хорошую вязкость — три свойства, которые можно только пожелать ножевой стали. В последнее время эти стали все больше используются в ножевом производстве.

Технология изготовления стали с применением порошковой металлургии достаточно дорогостоящая. В ходе технологического процесса расплавленные составные элементы сплава распыляются в вакууме ИЛИ инертном газе, после чего, находясь в тестообразном состоянии, спрессовываются под высоким давлением и при высокой температуре. Благодаря этому процессу элементы сплава легко соединяются друг с другом, тогда как просто в расплавленном состоянии и при достаточно высокой концентрации смешать их уже невозможно. Это можно сравнить с солью и водой: соль хорошо растворяется в том или ином объеме воды до определенного предела насыщения; если добавлять соль далее, то растворяться она уже не будет. Кроме того, в ходе данного процесса твердые карбиды принимают форму мелких шариков почти одинакового размера, поэтому благодаря мелкозернистой структуре сталь, изготовленная с помощью данной технологии, хорошо полируется.

За счет большой вязкости и высокого сопротивления разрыву сталь ПМ имеет больший предел прочности лезвия на излом, чем обычные марки сталей. Это свойство позволяет подвергать такую сталь более высокой степени закалки, а это значит, что лезвие ножа может быть тоньше.

Совершенно очевидно, что сталь ПМ за счет ее трудоемкого производства дороже, чем сталь, созданная обычным литьем.

Вязкость и износостойкость данной марки стали в значительной степени затрудняют ее обработку, что приводит к повышенному износу инструментов и абразивных лент. Все эти факторы, соответственно, сказываются на стоимости ножа, изготовленного из этой супер стали.

С какой целью к железу добавляются легирующие элементы? Объясняется это довольно просто: железо подвергается закалке только в соединении с углеродом, поэтому, для того чтобы получить ту или иную марку стали, к железу добавляется углерод в различных количествах.

Существует ряд элементов, которые облагораживают сталь и коренным образом меняют ее свойства.

Углерод придает стали жесткость и вместе с железом и другими элементами образует карбиды — чрезвычайно твердые метало-углеродистые соединения.

Хром придает сплаву коррозионную стойкость: при содержании хрома не менее 13% сталь становится нержавеющей. Кроме того, хром повышает твердость и износостойкость стали.

Марганец придает материалу клинков зернистую структуру, которая, в свою очередь, способствует прочности ножа или инструмента из стали.

Кремний, также как и марганец, при ковке клинка ножа используется для придания ему крепости.

Ванадий, так же, как и тантал, никель, молибден, кобальт и вольфрам, повышает износостойкость и жесткость стали.

Ниже приводится подробное описание популярных марок стали, используемых для производства клинков туристических и охотничьих ножей, топоров, тяпок и мачете, а также складных ножей.

Российские стали для производства ножей:

Сталь Х12МФ. Из стали изготавливают профилировочные ролики сложных форм, секции кузовных штампов сложных форм, сложные матрицы при формовке листового металла, эталонные шестерни, накатные плашки, волоки, матрицы и пуансоны вырубных просечных штампов со сложной конфигурацией рабочих. Сталь Х12МФ хорошо зарекомендовала себя в изготовлении клинков для ножей. Неприхотливая, но удобная в работе сталь для изготовления ножевого инструмента. Сталь х12МФ отлично держит заточку, обладает высокой прочностью, хорошо держит режущую кромку. При попадании в агрессивную среду может покрыться налетом или на клинке ножа могут появятся темные пятна, поэтому нож из стали Х12МФ требует ухода. Нужно отметить, что многие производители льют булат на основе Х12МФ.

Состав стали марки Х12МФ: Углерод (С) 1,45 – 1,65 %, Марганец (Mn) 0,15 – 0,45 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,10 – 0,40 %, Молибден (Мо) 0,4 – 0,6 %, Ванадий (V) 0,15 – 0,3 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %.

Типичная твердость стали для ножей из Х12МФ по шкале Роквелла: 60 – 62HRc.

Аналоги стали для ножей марки Х12МФ в других странах: SLD (Япония), X155CrMo12.1 (Германия), SKD-11 (Швеция), D2 (США).

Посмотреть ножи из Х12МФ

Сталь 95Х18. 95Х18 — высоколегированная нержавеющая сталь для ножевого производства, обладающая высокой твердостью, стойкостью режущей кромки, высокой коррозионной стойкостью. Сталь 95Х18 считается одним из лучших материалов для изготовления клинковых изделий. В целом — одна из лучших сталей, применяемых для производства ножей по соотношению цена-качество. Промышленное предназначение стали 95Х18 — детали, к которым предъявляются требования высокой прочности и износостойкости и работающие при температуре до 500С или подвергающиеся действию умеренных и агрессивных сред.

Состав стали марки 95Х18: Углерод (С) 0,90 – 1,00 %, Марганец (Mn) 0,80 %, Хром (Cr) 17 – 19 %, Кремний (Si) 0,80 %, Фосфор (Р) 0,025 %.

Типичная твердость стали для ножей из 95Х18 по шкале Роквелла: 57 – 59Hrc.

Аналоги стали для ножей марки 95Х18 в других странах: AUS-8 (Япония), X90CrMoV18/1L4112 (Германия), 123C26 (Швеция), 440B (США).

Посмотреть ножи из 95Х18

Сталь 110Х18МШД. Это нержавеющая сталь мартенситного класса. Российская сталь производимая методом электрошлакового (ЭШП) и вакуумно-дугового (ВДП) переплава, с соответствующей маркировкой: 110Х18М-Ш и 110Х18М-ШД. Эта сталь нашла применение в подшипниках специального назначения и в ответственном хирургическом инструменте, так как к ней предъявляются требования высокой прочности и износостойкости. Наличие вредных примесей, таких как сера и фосфор меньше по сравнению с другими сталями для ножевого производства. При использовании стали 110Х18 в клинках ножей достигается превосходное сочетание режущих и прочностных свойств и коррозионной стойкости.

Состав стали марки 110Х18МШД: Углерод (С) 1,10 – 1,20 %, Марганец (Mn) 0,10 – 0,50%, Хром (Cr) 16,5 – 18 %, Молибден (Мо) 3,0 %, Никель (Ni) 0,5 %.

Типичная твердость стали для ножей из 110Х18МШД по шкале Роквелла: 58 – 61Hrc.

Аналоги стали для ножей марки 110Х18МШД в других странах: SUS440C (Япония), X105CrMo17/1,4125 (Германия), 19C27 (Швеция), 440C Crusible Metals (USA).

Посмотреть ножи из 110Х18МШД.

Сталь 65X13. Высоколегированная коррозионно-стойкая сталь. Весьма распространенная сталь для производства недорогих ножей, режущего инструмента, кухонных ножей, пил, съемных лезвий, скальпелей, лезвий бритв. Изначальное её предназначение — режущий инструмент, кухонные ножи, пилы, съёмные лезвия, скальпели, лезвия бритв. Поскольку из неё часто делают скальпели и другие медицинские инструменты, её ещё часто называют «медицинской». В общем, сталь 65Х13 — достаточно неплохой вариант для недорогого рабочего и подарочного ножа.

Состав стали марки 65X13: Углерод (С) 0,65 %, Марганец (Mn) 0,40 %, Хром (Cr) 13 – 15 %, Кремний (Si) 0,30 %, Молибден (Мо) 0,02 – 0,1 %, Ванадий (V) 0,02 – 0,10 %, Никель (Ni) 0,25 – 0,40 %.

Типичная твердость стали для ножей из 65X13 по шкале Роквелла: 56 – 58HRc.

Аналоги стали для ножей марки 65X13 в других странах: 440A (США), AUS6 (Япония), X55CrMo14 (Германия), AEB-L (Швеция).

Посмотреть ножи из 65Х13.

Сталь 9ХС. Инструментальная легированная сталь российского производства, используется для изготовления различного рода инструментов. Из стали 9ХС производят: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штемпели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. Сталь 9ХС относительно недавно сыскала большую популярность в охотничьих ножах ручной ковки. Нож из кованой стали 9ХС обладает хорошими режущими качествами и отлично держит заточку.

Состав стали марки 9ХС: Углерод (С) 0,85-0,95 %, Марганец (Mn) 0,30-0,60 %, Хром (Cr) 0,95 – 1,25 %, Кремний (Si) 1,20-1,60 %, Молибден (Мо) 0,20 %, Ванадий (V) 0,15 %, Никель (Ni) 0,35 %, Фосфор (Р) 0,03 %, Вольфрам (W) 0,2 %

Типичная твердость стали для ножей из 9ХС по шкале Роквелла: 60 – 63HRc.

Посмотреть ножи из 9ХС.

Сталь ХВ5. Хромовольфрамовая инструментальная легированная сталь. ХВ5 – одна из самых твердых инструментальных сталей. Из-за повышенной твердости ХВ5 называют «алмазной сталью». Применяется сталь ХВ5 для инструментов, работающих с малыми скоростями резания при обработке металлов повышенной твердости (отбеленного чугуна, стекла, фарфора), а также при срезании стружки малого сечения. Кроме того из этой стали получаются прочнейшие ножи , которые по свои характеристикам, режущим свойствам и твердости оставляют далеко позади ножи из других углеродистых и легированных сталей. При правильной термообработке клинок из алмазной стали может иметь твердость до 69-70 HRc.

Состав стали марки ХВ5: Углерод (С) 1,3-1,35 %, Марганец (Mn) 0,10-0,30 %, Хром (Cr) 0,4 – 0,7 %, Кремний (Si) 0,10-0,30 %, Ванадий (V) 0,2 %, Вольфрам (W) 5%

Типичная твердость стали для ножей из ХВ5 по шкале Роквелла: 63 – 67HRc.

Посмотреть ножи из ХВ5.

Сталь У10. Инструментальная углеродистая сталь. Используется для производства инструмента, работающего в условиях, не вызывающих разогрева режущей кромки. Из стали У10 производят: метчики ручные, рашпили, надфили, пилы для обработки древесины, матрицы для холодной штамповки, гладкие калибры, топоры. Сталь У10 можно отнести к «классическому» клинковому материалу.

Состав стали марки У10: Углерод (С) 1,16 — 1,23 %, Марганец (Mn) 0,17 — 0,28 %, Хром (Cr) 0,2 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,2 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из У10 по шкале Роквелла: 59 – 61HRc.

Посмотреть ножи из У10.

Сталь У8. Инструментальная углеродистая сталь. Используется для производства инструмента, работающего в условиях, не вызывающих разогрева режущей кромки. Из стали У8 производят: фрезы, зенковки, стамески, долота, пилы продольные и дисковые, накатные ролики, керны, отвертки, комбинированные плоскогубцы, боковые кусачки, топоры. Сталь У8, как и другие марки стали У можно отнести к «классическому» клинковому материалу.

Состав стали марки У10: Углерод (С) 0,76 — 0,83%, Марганец (Mn) 0,17 — 0,28 %, Хром (Cr) 0,2 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,2 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из У10 по шкале Роквелла: 58 – 60HRc.

Посмотреть ножи из У8.

Сталь 65Г. Пружинно-рессорная сталь, легированная марганцем. Из стали 65Г производят: пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, а также детали, работающие без ударных нагрузок. Сталь 65Г не стойка к коррозии, недолго держит режущую кромку, но обладает высокой ударной вязкостью. В основном из этой стали изготавливают метательные ножи.

Состав стали марки У10: Углерод (С) 0,62 — 0,7 %, Марганец (Mn) 0,9 — 1,2 %, Хром (Cr) 0,25 %, Кремний (Si) 0,17 — 0,33 %, %, Никель (Ni) 0,25 %, Фосфор (Р) 0,02 %,

Типичная твердость стали для ножей из 65Г по шкале Роквелла: 55 – 58HRc.

Аналоги стали для ножей марки 65Г в других странах: 1066, 1566, G15660 (США), 66Mn4, Ck67 (Германия).

Посмотреть ножи из 65Г.

Импортные стали для производства ножей:

Сталь UDDEHOLM ElMAX. Elmax Superclean — порошковая инструментальная коррозионно-стойкая сталь концерна Bohler Uddeholm. Сталь ELMAX довольно давно присутствует на рынке и достаточно популярна при производстве клинков для ножей. По стойкости эта сталь для ножей несколько уступает стали M390 и приближается по свойствам к стали CPM S30V. Elmax безусловно можно отнести к передовым мировым сталям, изготовляемым методом порошковой металлургии. Имея повышенную чистоту, вязкость и карбиды небольшого размера сталь Elmax прекрасно держит заточку, устойчива к агрессивным средам.

Состав стали марки ElMAX: Углерод (С) 1,72 %, Хром (Cr) 17,8 %, Кремний (Si) 0,8 %, Молибден (Мо) 0,99 %, Ванадий (V) 2,99 %, Никель (Ni) 0,15 %, Вольфрам (W) 0,11 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из ELMAX по шкале Роквелла: 60 – 61HRc.

Посмотреть ножи из ELMAX.

Сталь UDDEHOLM VANADIS 10. Vanadis 10 — известная порошковая сталь от концерна Bohler Uddeholm с высоким содержанием ванадия, обладающая уникальным сочетанием отличной абразивной износостойкости и хорошей устойчивости к образованию сколов. Эта сталь производится с использованием процесса порошковой металлургии, что обеспечивает очень низкое содержание неметаллических включений. Uddeholm Vanadis 10 обладает хорошей обрабатываемостью и полиpуемостью, что, в сочетании с хорошей pазмеpной стабильностью при термообработке, обеспечивает неоспоримые преимущества для изготовителей режущего инструмента.

Uddeholm Vanadis 10 — это сталь, легированная

хромом, молибденом и ванадием, и обладающая

следующими характеристиками: чрезвычайно высокой абразивной

износостойкостью, высокой прочностью на сжатие, очень хорошей сквозной пpокаливаемостью, хорошей вязкостью, очень хорошей стабильностью при закалке, хорошей устойчивостью к вторичному отпуску.

Ножи из Vanadis 10 отличает высокая стойкостью к абразивному воздействию, высокая ударная прочность и вязкость, повышенная устойчивостью к образованию трещин сколов и заминов. Режущая кромка клинка очень долго не садиться и нож отлично держит заточку.

Состав стали марки VANADIS 10: Углерод (С) 2,9 %, Хром (Cr) 8 %, Кремний (Si) 0,5 %, Молибден (Мо) 1,5 %, Ванадий (V) 9,8 %, Вольфрам (W) 0,33 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из VANADIS 10 по шкале Роквелла: 62 – 64HRc.

Посмотреть ножи из VANADIS 10.

Сталь BOHLER M390 MICROCLEAN. Это коррозионностойкая мартенситная хромистая сталь получаемая методом порошковой металлургии. Большое содержание маленьких хорошо диспергированных карбидов Cr и Vв основном материале, содержащем, по крайней мере 12% хрома, дает следующие преимущества: наивысшая коррозионная стойкость, оптимальная износостойкость, превосходная полируемость. Благодаря своему составу и технологиям порошковой металлургии ножи из стали Böhler M390 имеют очень агрессивный рез, высокую износостойкость и отличную коррозийную устойчивость.

Состав стали марки BÖHLER M390 MICROCLEAN.: Углерод (С) 1,9 %, Хром (Cr) 20 %, Кремний (Si) 0,7 %, Молибден (Мо) 1 %, Марганец (Mn) 0,3 %, Ванадий (V) 4 %, Вольфрам (W) 0,6 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из M390 по шкале Роквелла: 61 – 64HRc.

Посмотреть ножи из M390.

Сталь BOHLER N695. Это мартенситная, хромистая нержавеющая сталь с высокой твердостью, износостойкостью и хорошей коррозионной стойкостью. Сталь N695 производится с использованием электрошлакового переплава. Является хорошей сталью для ножей, которым необходимо иметь не только стойкую режущую кромку, но и способность выдерживать ударные и боковые нагрузки на поворот и на излом.

Содержание примесей и легирующих добавок в сплаве для ножей марки N 695: Углерод (С) 1,05%, Кремний (Si) 0,4 %, Хром (Cr) 17 %, Молибден (Мо) 0,5 %, Марганец (Mn) 0,4 %.

Типичная твердость стали для ножей из N695 по шкале Роквелла: 57 – 60HRc.

Аналоги стали для ножей марки N695 в других странах: 440C, Z100CD17, SUS 440C, X105CrMo17, 5618, 5630.

Посмотреть ножи из N695.

Сталь BOHLER K340. Холодноштамповая инструментальная сталь концерна Böhler Uddeholm. Производится с использованием метода электрошлакового переплава (ЭШП). ЭШП обеспечивает уменьшение количества микро и макро сегрегации, а также чистоту и гомогенность структуры. Преимущества стали K340: гомогенная структура по всему объему заготовки; равномерные и минимальные изменения размеров; высокая вязкость, обеспечивающая широкий спектр областей применения; повышенный предел прочности на сжатие, особенно важный для тяжелонагруженных инструментов; улучшенная обрабатываемость, благодаря гомогенной структуре.

Состав стали марки K340: Углерод (С) 1,1 %, Хром (Cr) 8,3 %, Кремний (Si) 0,9 %, Молибден (Мо) 2,1 %, Ванадий (V) 0,5 %, Марганец (Mn) 0,4 %, добавки редкоземельных металлов.

Типичная твердость стали для ножей из K340 по шкале Роквелла: 59 – 62HRc.

Посмотреть ножи из K340.

Сталь D2. Это высокоуглеродистая хромистая инструментальная штамповая сталь. Сталь D2 имеет высокую стойкость к износу, компрессионным нагрузкам и абразивным воздействиям. Это одна из лучших и известнейших мировых сталей для производства ножей. Из стали D2 изготавливают ножи известные кампании из США и Японии. Ножи из этой стали отлично держат режущую кромку и имеют высокую коррозионную стойкостью. После термообработки твердость клинка из стали D2 находится в пределах 60-62 HRC.Ножи из D2 практически не ржавеют, но поскольку сталь немного не дотягивает до нержавеющей (от 13% хрома), рекомендуется протирать клинки ножей и не оставлять на долго во влажных местах.

Состав стали марки D2: Углерод (С) 1,55 %, Марганец (Mn) 0,35 %, Хром (Cr) 11 – 12,5 %, Кремний (Si) 0,45 %, Молибден (Мо) 0,8 %, Ванадий (V) 0,8 %.

Типичная твердость стали для ножей из D2 по шкале Роквелла: 59 – 62HRc.

Аналоги стали для ножей марки D2 в других странах: Х12МФ (Россия), SLD (Япония), X155CrMo12.1 (Германия), SKD-11 (Швеция).

Посмотреть ножи из D2.

koval-knife.ru

Влияние химических элементов на свойства стали.

Условные обозначения химических элементов:

| хром ( Cr ) — Хникель ( Ni ) — Нмолибден ( Mo ) — Мтитан ( Ti ) — Тмедь ( Cu ) — Дванадий ( V ) — Фвольфрам ( W ) — В | азот ( N ) — Аалюминий ( Аl ) — Юбериллий ( Be ) — Лбор ( B ) — Рвисмут ( Вi ) — Вигаллий ( Ga ) — Гл | иридий ( Ir ) — Икадмий ( Cd ) — Кдкобальт ( Co ) — Ккремний ( Si ) — Cмагний ( Mg ) — Шмарганец ( Mn ) — Г | свинец ( Pb ) — АСниобий ( Nb) — Бселен ( Se ) — Еуглерод ( C ) — Уфосфор ( P ) — Пцирконий ( Zr ) — Ц |

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель (Н) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан (Т) — повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

ornamita.ru

Влияние легирующих элементов на свойства стали. Виды, марки и назначение сталей

Сталь – один из самых востребованных материалов в мире сегодня. Без нее сложно представить любую существующую строительную площадку, машиностроительные предприятия, да и много других мест и вещей, которые нас окружают в повседневной жизни. Вместе с тем, этот сплав железа с углеродом бывает достаточно различным, потому в данной статье будет рассмотрено влияние легирующих элементов на свойства стали, а также ее виды, марки и предназначение.

Общая информация

Сегодня многие марки стали широко применяются практически в любой сфере жизнедеятельности человека. Это во многом объясняется тем, что в этом сплаве оптимально сочетается целый комплекс механических, физико-химических и технологических свойств, которые не имеют какие-либо другие материалы. Процесс выплавки стали непрерывно совершенствуется и потому ее свойства и качество позволяют получить требуемые показатели работы получаемых в итоге механизмов, деталей и машин.

Классификация по назначению

Каждая сталь в зависимости от того, для чего она создана, в обязательном порядке может быть причислена в одну из следующих категорий:

- Конструкционная.

- Инструментальная.

- Специального назначения с особыми свойствами.

Самый многочисленный класс – это конструкционные стали, разработанные для создания разнообразных строительных конструкций, приборов, машин. Конструкционные марки разделяются на улучшаемые, цементуемые, пружинно-рессорные, высокопрочные.

Инструментальные стали дифференцируют в зависимости от того, для какого инструмента они производятся: режущего, измерительного и т. д. Само собой, что влияние легирующих элементов на свойства стали этой группы также велико.

Специальные стали имеют свое разделение, которое предусматривает следующие группы:

- Нержавеющие (они же коррозионностойкие).

- Жаропрочные.

- Жаростойкие.

- Электротехнические.

Группы сталей по химическому составу

Классификацией озвучиваются стали в зависимости от образующих их химических элементов:

- Углеродистые марки стали.

- Легированные.

При этом обе эти группы дополнительно разделяются еще и по количеству содержащегося в них углерода на:

- Низкоуглеродистые (карбона менее 0,3%).

- Среднеуглеродистые (концентрация карбона равно 0,3 – 0,7 %).

- Высокоуглеродистые (карбона более 0,7%).

Что такое легированная сталь?

Под этим определением следует понимать стали, в которых содержатся, параллельно с постоянными примесями, еще и добавки, внедряемые в структуру сплава, с целью увеличения механических свойств полученного в конечном счете материла.

Несколько слов о качестве стали

Этот параметр данного сплава подразумевает под собой совокупность свойств, которые, в свою очередь, обуславливаются непосредственно процессом его производства. К подобным характеристикам, которым подчиняются и легированные инструментальные стали, относятся:

- Химический состав.

- Однородность структуры.

- Технологичность.

- Механические свойства.

Качество любой стали напрямую зависит от того, сколько содержится в ней кислорода, водорода, азота, серы и фосфора. Также не последнюю роль играет и метод получения стали. Самым точным с точки зрения попадния в требуемый диапазон примесей является сопособ выплавки стали в электропечах.

Легированная сталь и изменение ее свойств

Легированная сталь, марки которой содержат в своей маркировке буквенные обозначения вводимых принудительно элементов, меняет свои свойства не только от этих сторонних веществ, но и также от их взаимного действия между собой.

Если рассматривать конкретно углерод, то по взаимодействию с ним легирующие элементы можно условно разделить на две большие группы:

- Элементы, которые формируют с углеродом химическое соединение (карбид) – молибден, хром, ванадий, вольфрам, марганец.

- Элементы, не создающие карбидов – кремний, алюминий, никель.

Стоит заметить, что стали, которые легируются карбидобразующими веществами, имеют очень высокую твёрдость и повышенное сопротивление износу.

Низколегированная сталь (марки: 20ХГС2, 09Г2, 12Г2СМФ, 12ХГН2МФБАЮ и другие). Особое место занимает сплав 13Х, который достаточно тверд для изготовления из него хирургического, гравировального, ювелирного оборудования, бритв.

Расшифровка

Содержание легирующих элементов в стали можно определить по ее маркировке. Каждая из таких вводимых в сплав составляющих имеет своё буквенное обозначение. Например:

- Хром – Cr.

- Ванадий –V.

- Марганец –Mn.

- Ниобий – Nb.

- Вольфрам –W.

- Титан – Ti.

Иногда в начале индекса марки стали стоят буквы. Каждая из них несет особый смысл. В частности, буква "Р" означает, что сталь является быстрорежущей, "Ш" сигнализирует, что сталь шарикоподшипниковая, "А" – автоматная, "Э" – электротехническая и т. д. Высококачественные стали имеют в своем цифро-буквенном обозначении в конце литеру "А", а особо качественные содержат в самом конце маркировки букву "Ш".

Воздействие легирующих элементов

В первую очередь следует сказать, что основополагающее влияние на свойства стали оказывает углерод. Именно этот элемент обеспечивает с повышением своей концентрации увеличение прочности и твердости при снижении вязкости и пластичности. Кроме того, повышенная концентрация углерода гарантирует ухудшение обрабатываемости резанием.

Содержание хрома в стали напрямую влияет на ее коррозионную стойкость. Этот химический элемент формирует на поверхности сплава в агрессивной окислительной среде тонкую защитную оксидную пленку. Однако для достижения такого эффекта в стали хрома должно быть не менее 11,7%.

Особого внимания заслуживает алюминий. Его применяют в процессе легирования стали для удаления кислорода и азота после ее продувки, дабы поспособствовать уменьшению старения сплава. Кроме того, алюминий значительно повышает ударную вязкость и текучесть, нейтрализует крайне вредное влияние фосфора.

Ванадий – это особый легирующий элемент, благодаря которому легированные инструментальные стали получают высокую твёрдость и прочность. При этом в сплаве уменьшается зерно и повышается плотность.

Легированная сталь, марки которой содержат вольфрам, наделена высокой твёрдостью и красностойкостью. Вольфрам хорош также и тем, что он полностью устраняет хрупкость во время запланированного отпуска сплава.

Для увеличения жаропрочности, магнитных свойств и сопротивления значительным ударным нагрузкам сталь легируют кобальтом. А вот одним из тех элементов, который не оказывает какого-либо существенного влияния на сталь, является кремний. Однако в тех марках стали, которые предназначены для сварных металлоконструкций, концентрация кремния должна быть обязательно в пределах 0,12-0,25 %.

Значительно повышает механические свойства стали магний. Его также используют в качестве десульфуратора в случае использования внедоменной десульфурации чугуна.

Низколегированная сталь (марки ее содержат легирующих элементов менее 2,5%) очень часто содержит марганец, что обеспечивает ей непременное увеличение твердости, износоустойчивости при сохранении оптимальной пластичности. Но при этом концентрация этого элемента должна быть более 1%, иначе не получится достигнуть указанных свойств.

Углеродистые марки стали, выплавляемые для различных масштабных строительных конструкций, содержат в себе медь, которая обеспечивает максимальные антикоррозионные свойства.

Для увеличения красностойкости, упругости, предела прочности при растяжении и стойкости к коррозии в сталь обязательно вводят молибден, который также еще и повышает сопротивление окислению металла при нагреве до высоких температурных показателей. В свою очередь церий и неодим применяются для снижения пористости сплава.

Рассматривая влияние легирующих элементов на свойства стали, нельзя обойти вниманием и никель. Данный металл позволяет стали получить превосходную прокаливаемость и прочность, повысить пластичность и ударопрочность и понизить предел хладноломкости.

Очень широко используется в качестве легирующей добавки и ниобий. Его концентрация, в 6-10 раз превышающая количество обязательно присутсвтующего углерода в сплаве, позволяет устранить межкристаллитную коррозию нержавеющей марки стали и предохраняет сварные швы от крайне нежелательного разрушения.

Титан позволяет получить самые оптимальные показатели прочности и пластичности, а также улучшить коррозионную стойкость. Те стали, которые содержит эту добавку, очень хорошо подвергаются обработке различным инструментом специального назначения на современных металлорежущих станках.

Введение в стальной сплав циркония дает возможность получить требуемую зернистость и при необходимости оказывать влияние именно на рост зерна.

Случайные примеси

Крайне нежелательными элементами, которые очень негативно сказываются на качестве стали, являются мышьяк, олово, сурьма. Их появление в сплаве всегда приводит к тому, сталь становится очень хрупкой по границам своих зерен, что особенно заметно при смотке стальных лент и в процессе отжига низкоуглеродистых марок сталей.

Заключение

В наше время влияние легирующих элементов на свойства стали довольно хорошо изучено. Специалисты тщательно провели анализ воздействия каждой добавки в сплаве. Полученные теоретические знания позволяют металлургам уже на этапе оформления заказа сформировать принципиальную схему выплавки стали, определиться с технологией и количеством требуемых расходных материалов (руды, концентрата, окатышей, присадок и прочего). Наиболее часто сталеплавильщики использую хром, ванадий, кобальт и другие легирующие элементы, которые являются достаточно дорогостоящими.

fb.ru

Что же добавляют в сталь?

Сегодня хочу осветить химические элементы, входящие в состав стали и придающие ей какие-либо полезные качества.

ОБНОВЛЕНО! Внизу статьи представлены пробные варианты таблицы по составу и маркам стали. Остальные в процессе сборки и будут добавлены позже.

Итак, вот перечень часто используемых химических элементов (после скобок указано обозначение элемента в маркировке стали):

| азот ( N ) — А алюминий ( Аl ) — Ю бериллий ( Be ) — Л бор ( B ) — Р ванадий ( V ) — Ф висмут ( Вi ) — Ви вольфрам ( W ) — В галлий ( Ga ) — Гл иридий ( Ir ) — И кадмий ( Cd ) — Кд кобальт ( Co ) — К кремний ( Si ) — C магний ( Mg ) — Ш | марганец ( Mn ) — Г свинец ( Pb ) — АС медь ( Cu ) — Д молибден ( Mo ) — М никель ( Ni ) — Н ниобий ( Nb) — Б селен ( Se ) — Е титан ( Ti ) — Т углерод ( C ) — У фосфор ( P ) — П хром ( Cr ) — Х цирконий ( Zr ) – Ц |

Теперь разберем подробнее влияние тех или иных элементов на вещество, в нашем случае сталь. Химический состав сталей (таблица).

Углерод — главный элемент, определяющий свойства стали. Именно благодаря углероду сталь способна принимать закалку. От количества углерода зависит твёрдость и прочность стали для ножей, хотя он же повышает склонность стали к коррозии. Относительно стали для ножей, нас интересуют стали с количеством углерода не меньше 0.6%. Именно с этой отметки сталь может принимать закалку на нормальную твёрдость. Правда производители часто используют стали и с количеством углерода 0.4%-0.6%, как правило, на недорогих простеньких ножах, на кухонных ножах.

Хром — следующий по распространённости в сталях элемент. Хром помогает сплаву сопротивляться коррозии и делает её нержавеющей. Официально сталь считается «нержавеющей» если хрома в ней не меньше 14%. Помимо своего главного свойства Хром негативно влияет на прочность стали.

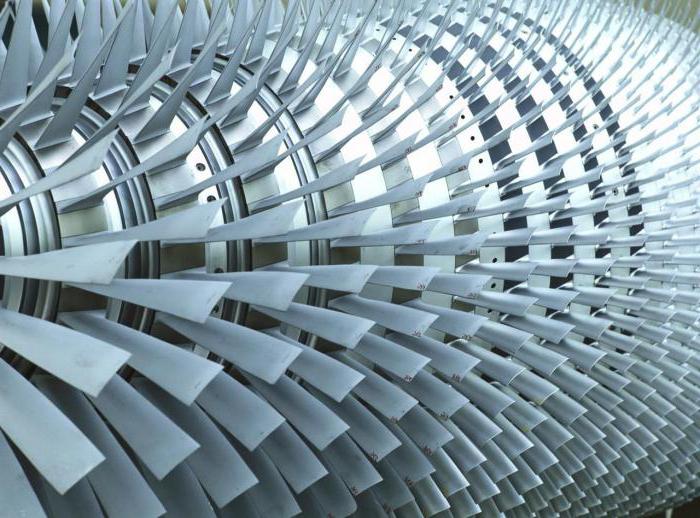

Молибден — используется как легирующая добавка, повышающая жаропрочность и коррозионную стойкость стали. Молибден усиливает действие хрома в сплаве, улучшает прокаливаемость, делает состав более равномерным. По сути, улучшает почти все свойства сплава. Молибден обязательный элемент в быстрорежущих сталях. Стали с добавкой молибдена используются для изготовления деталей работающих в агрессивных средах и при высокой температуре. То есть в химической промышленности, в деталях реактивных двигателей. Нож из лопатки самолётной турбины уже стал притчей. Те стали, из применяемых в производстве ножей, в составе которых имеется этот элемент, зарекомендовали себя с наилучшей стороны. Пример-сталь 154CM она же ATS-34 с содержанием молибдена 4% по идее она и предназначалась для тех самых лопаток турбин.

Ванадий — замечательный элемент, способный улучшать свойства многих сплавов. Улучшает прочность и значительно повышает износостойкость стали. Его добавляют во всё те же быстрорежущие и инструментальные стали. Для нас это означает, что сталь для ножа будет дольше держать заточку при резе картона, войлока, канатов и других подобных материалов. Но нож будет тяжелее точиться. Пример-стали CPM S30V, CPM S90V и подобные им.

Вольфрам — металл с самой высокой температурой плавления из всех металлов. Используется во множестве всевозможных приборов и отраслей, от лампочек до ядерных реакторов. Вольфрам, неотъемлемый элемент в составе быстрорежущих сталей. Помимо устойчивости к температурам, сталь для ножа получает свойства, положительно влияющие на твёрдость и износостойкость.

Кобальт — ещё один металл с множеством применений, от корма для коров до космических кораблей. В некоторых количествах кобальт добавляется в быстрорежущие стали и твёрдые сплавы. Из сталей, применяемых в ножах, кобальт содержат стали VG-10 и N690 в количестве около 1.5%.

Азот — применяют в сталях как заменитель углерода и никеля. Азот повышает стойкость к коррозии и износостойкость стали для ножа. И позволяет стали с очень низким содержанием углерода принимать закалку. Например японская сталь Н1 в которой всего лишь 0.15% углерода, но 0.1% Азота позволяют закалять её на 58HRC и делают её практически абсолютно нержавеющей.

Никель — так же повышает коррозионную стойкость стали и способен несколько повысить прочность. Много никеля присутствует во всё той же стали Н1.

Кремний — необходимый в производстве сталей элемент. Он удаляет из металла кислород. Ну и заодно несколько повышает прочность и коррозионную стойкость.

Сера – это совсем не полезный элемент, она снижает механические свойства стали и уменьшает стойкость стали к коррозии. Поэтому серы в сталях обычно очень мало, лишь то, что не удалось удалить из стали в процессе её производства. Однако сера может быть добавлена, чтобы повысить обрабатываемость каких-нибудь жутко износостойких сталей.

Фосфор — вредная примесь, в стали ему не место, а особенно в стали для ножа, ибо он повышает хрупкость и снижает механические свойства стали. Фосфор стараются удалить из стали.

Марганец — как полезный и нужный элемент применяется на стадии выплавки стали, способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают всякие брутальные и монстрообразные вещи — рельсы, танки, сейфы.

Титан — может добавляться в сплавы для повышения прочности, стойкости к коррозии и температурам. В ножевых сталях титан, как добавка в принципе не актуален, так как количества его там ничтожные.

Ниобий — повышает коррозионную стойкость и износостойкость стали. Ниобий в сталях (или стали с ниобием) жуткая экзотика, но его можно найти в сплаве CPM S110V.

Алюминий — повышает жаростойкость и стойкость к окалине.

Медь — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий — оказывает особое влияние на величину и рост зерна в стали , измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Цезий — способствуют уменьшению содержания серы в стали , улучшают качество поверхности, измельчают зерно.

Неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали.

Кстати, вот интересная информация по применению никелевых катодов и анодов при никелировании никелевые аноды

Далее приведу наиболее удобную форму представления подробного химического состава основных марок отечественной и зарубежной стали. Нажимаем на картинку и получаем увеличенное изображение. Картинки пронумерованы в соответствии с очередностью представления в общей таблице.

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Обновлено! По Вашим просьбам я начал формирование сводной таблицы по маркам стали. На данный момент представляю Вам несколько образцов штамповой инструментальной стали. Для удобного использования данных таблиц — скачиваем их. В последствии обязательно сделаю один общий архив.

Х12МФ

Х12МФ  Х6ВФ

Х6ВФ  6ХВГ

6ХВГ  5ХНМ

5ХНМ spiculo.ru

3. Влияние легирующих элементов на структуру и свойства штамповых сталей

Легирование является одним из основных способов воздействия на структуру и свойства инструментальных сталей и способствует повышению работоспособности инструмента.

Штамповые стали легируют такими элементами как хром, вольфрам, молибден, ванадий, кремний и кобальт. В последние годы появились стали с добавками титана, циркония, ниобия и др.

Рассмотрим влияние основных легирующих элементов на свойства штамповых сталей.

Влияние хрома

Хром положительно влияет на ряд характеристик штамповых сталей (прокаливаемость, склонность к вторичному твердению, теплостойкость и т.д.). По мере повышения его концентрации в твердом растворе существенно возрастает устойчивость аустенита как в перлитной, так и в промежуточной областях, качественно изменяется вид С-образных кривых.

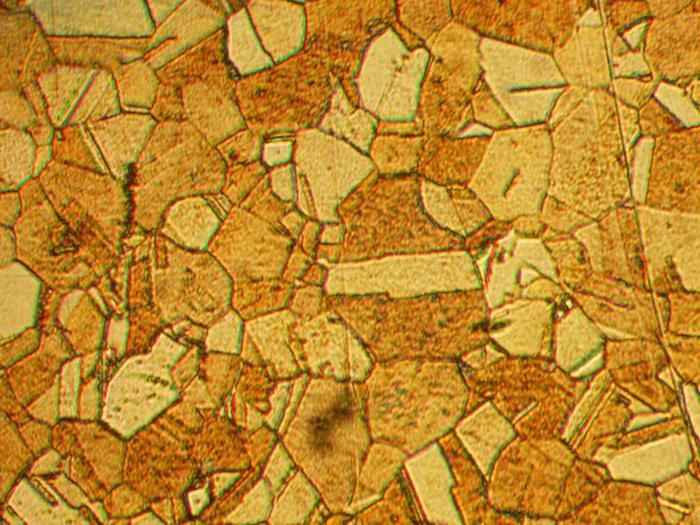

В хромистых сталях наряду с цементитом образуется два специальных карбида: гексагональный (тригональный) Ме7С3 и кубический Me23C6 (рис. 1). Хром повышает устойчивость этих карбидов против растворения при нагреве и оказывает благоприятное влияние на чувствительность к перегреву сталей, содержащих незначительные количества вольфрама и молибдена. В комплекснолегированных сплавах хром вследствие повышения фазового наклепа при закалке и непосредственного участия в формировании упрочняющей фазы сильно усиливает эффект вторичного твердения [4].

Рис.1. Сечение диаграммы состояния системы Fe – Cr – C при20оС [5]

Хром способствует сохранению высокого сопротивления пластической деформации при нагреве до 400–500оС. Пределы прочности и текучести составляют 80% от их значений при 20оС. Кроме того, хром повышает устойчивость против окисления при нагреве до 600–650оС и против разъедающего действия ряда сред.

При снижении содержания хрома с 5 до 3% изменяется состав карбидных фаз; в стали с 3% хрома присутствуют карбиды Ме3С наряду с карбидами Ме23С6 и Ме6С, что немного уменьшает теплостойкость и предел текучести при температурах выше 400–500оС.

Увеличение количества хрома с 5 до 8% несколько повышает окалиностойкость, но снижает теплостойкость; твердость не ниже 45HRC у стали 4Х8В2С сохраняется при отпуске до 580оС, а у стали 4Х5В2ФС (с таким же количеством вольфрама) – до 600оС. Кроме того, из-за роста карбидной неоднородности, неизбежного с увеличением хрома, снижаются вязкость и пластичность штампов в крупных сечениях.

Наиболее заметное влияние на окалиностойкость, а следовательно, на износостойкость хром оказывает при содержании с 2,5 до 3,5–4% (рис. 2).

Рис. 2. Влияние хрома на окалиностойкость при 600оС стали с 0,4% С; 8%W и 0,5% V [1]

К числу ограничений использования хрома в качестве легирующего элемента относится прежде всего резкое увеличение карбидной неоднородности при введении его в количествах, превышающих 4–5%. Наличие грубых строк и остатков сетки первичных карбидов в сталях с 6–12% Cr наряду с трудностями технологического характера (снижение пластичности при повышенных температурах, возрастание опасности локальных оплавлений при нагреве слитков под деформацию и др.) существенно снижает их эксплуатационные свойства. Неравномерность распределения «внутренних» концентраторов напряжений, особенно возрастающая при термической обработке вследствие образования вокруг скоплений карбидов обогащенных углеродом и легирующими элементами зон, приводит к заметному уменьшению прочности, пластичности, сопротивления усталостной повреждаемости и износостойкости высокохромистых сталей в условиях динамического нагружения.

Следует отметить, что увеличение содержания хрома выше 5% наряду с усилением карбидной неоднородности вызывает также повышение чувствительности к перегреву. Этот недостаток присущ сталям, легированным 1–2% W (Mo) и 0,3–0,8% V [1].

В штамповых сталях для горячего деформирования необходимо жесткое регламентирование содержания хрома, так как он ускоряет их разупрочнение, начиная с 2–3%, что связано со значительным возрастанием скорости коалесценции карбидов.

Также хром даже при относительно невысоких концентрациях обладает значительной склонностью к дендритной ликвации, большей, чем вольфрам, марганец и кремний. Это может привести к неблагоприятным структурным изменениям – усилению карбидной полосчатости, неоднородности, отклонениям от равновесного фазового состава и др.

Учитывая вышеприведенные факторы, содержание хрома в штамповых сталях для холодного деформирования ограничивают, как правило, 3,5–4,5%; в штамповых сталях для горячего деформирования: 4–5% и 2–3% Сr для сталей повышенной (4Х5МФС, 4Х4ВМФС) и высокой теплостойкости (типа 4Х2В5ФМ, 5Х3В3МФС) соответственно и 1–2% Cr в сталях умеренной теплостойкости и повышенной вязкости [4].

Влияние вольфрама и молибдена

Повышение содержания вольфрама в комплекснолегированных штамповых сталях для холодного деформирования увеличивает их устойчивость против перегрева, смещая температуру начала интенсивного роста зерна к 1070–1100оС в сталях типа Х4МФ уже при введении 2–3% W. Аналогичный эффект при легировании вольфрамом наблюдается и в сталях для горячего деформирования, содержащих не более 0,5–1% V. В этой группе сталей при подобном изменении химического состава происходит более заметное снижение твердости после закалки, чем при увеличении содержания молибдена. В сталях повышенной теплостойкости увеличение концентрации вольфрама с 2 до 3% вызывает значительный рост твердости после закалки и величины действительного зерна аустенита при нагреве до 1150–1180оС.

Молибден несколько повышает устойчивость против перегрева сталей типа 4Х4В2М2ФС, но оказывает противоположное влияние на поведение при нагреве сплавов с повышенным содержанием углерода (~ 1%, типа Х4В2М2Ф1) [4].

Вольфрам и молибден эффективно повышают теплостойкость. Теплостойкость возрастает наиболее значительно при увеличении содержания вольфрама до 8% (рис. 3).

Вольфрам (и в меньшей степени молибден) задерживают коагуляцию карбидов, выделяющихся по границам зерен и некоторым кристаллографическим плоскостям, и усиливают дисперсионное твердение при отпуске, но при увеличении их содержания ухудшается вязкость. Это отрицательное влияние вольфрама значительнее его измельчающего воздействия на зерно. Вольфрам усиливает также карбидную неоднородность, из-за чего дополнительно снижаются механические свойства в крупных сечениях.

Рис. 3. Влияние вольфрама на теплостойкость стали с 0,35% С; 3% Сr; 0,5% V [1]

В сталях с молибденом дисперсионное твердение наступает при более низких температурах отпуска, несколько сильнее повышается вторичная твердость. Выделяющийся карбид обладает большей способностью к коагуляции, вследствие чего молибденовая сталь в сравнении с вольфрамовой имеет лучшую вязкость, но несколько меньшую теплостойкость. Также молибден подавляет склонность к отпускной хрупкости вследствие благоприятного воздействия на состояние границ зерен. Содержание молибдена, несмотря на его эффективное влияние, устанавливают не выше 2,5–2,8%, так как он усиливает обезуглероживание [1].

В штамповых сталях для холодного деформирования наиболее благоприятная структура и требуемые механические свойства достигаются при содержаниях вольфрама порядка 2–3%. Обязательным условием обеспечения повышенной работоспособности подобный сталей является легирование молибденом, который при увеличении его концентрации до 2% усиливает дисперсионное твердение при отпуске и повышает сопротивление смятию; более 2% Mo способствуют обезуглероживанию стали, снижению прочности при изгибе и ударной вязкости.

В штамповых сталях для горячего деформирования увеличение концентрации вольфрама повышает теплостойкость до определенных пределов. Такими пределами являются 1,0–2% W в сталях типа 4Х4ВМФС и ~ 3% в сталях типа 5Х3В3Ф2МС. Содержание молибдена, как правило, составляет 1,5–3% [4]. Молибден в этих сталях с заменяет вольфрам в соотношении 1 : 2.

Стали, в которых молибден заменяет более 2–3% W, имеют меньшую карбидную неоднородность. Молибден при замене 3–4% W (и одинаковом ванадии) почти не изменяет теплостойкости, вследствие чего прочностные свойства вольфрамомолибденовых сталей при нагреве такие же, как вольфрамовых [1]. Выбор конкретный соотношений между вольфрамом и молибденом определяется условиями эксплуатации инструмента и он должен быть экономически обоснован.

Влияние ванадия

Ванадий оказывает эффективное влияние на процессы собирательной рекристаллизации и существенно уменьшает чувствительность штамповых сталей к перегреву. В относительно невысоколегированных сталях (типа 5ХНМ, 7ХГ2ВМ и др.) его действие оказывается заметным уже при содержании порядка 0,10–0,30%. Для других групп сталей, содержащих карбиды типа М7С3, М6С, М23С6, требуется большее количество ванадия для существенного смещения температур начала интенсивного роста зерна.

На механические свойства ванадий оказывает неоднозначное влияние. Уменьшая чувствительность к перегреву, при содержаниях до 1% он может повышать прочность и пластичность высокоуглеродистых и среднеуглеродистых (~ 0,4% С) штамповых сталей.

Положительное влияние ванадия на сопротивление хрупкому разрушению сплавов типа Х4В2МФ, 17Х6Ф4М после отпуска при 150–350оС сохраняется также при легировании до 2–4% V. После обработки на первичную твердость (60–62 HRC) такие стали имеют прочность при изгибе и ударную вязкость около 300–350 и 5–8 кГс×м/см2 против 230–270 и 2–4 кГс×м/см2, для аналогичных сплавов, но с 0,5–1% V. При высокотемпературном (≥500оС) отпуске ванадий при повышенных его содержаниях действует в противоположном направлении, т.е. уменьшает пластичность штамповых сталей как горячего, так и холодного деформирования. Наряду с увеличением опасности преждевременного хрупкого разрушения снижение пластичности высокованадиевых сталей после обработки на вторичную. твердость может приводить также к уменьшению износостойкости в условиях динамического нагружения из-за скалывания и микровыкрашивания.

Увеличение содержания ванадия с 0,4 до 0,8% усиливает дисперсионное твердение (рис. 4) и улучшает теплостойкость, но снижает вязкость. Вследствие интенсивного развития дисперсионного твердения, наступающего при увеличении количества ванадия с 0,35 до 1%, вязкость снижается с 2,3–2,5 до 1,6–1,8 кг×м/см2 при 20° C и с 3,8–4,0 до 3–3,5 кг×м/см2 при 650°C. Рекомендуется стали с 0,5% V (4Х5МС) применять для работы при нагреве до 580–590оС, а с 1% V (4Х5В2ФС и типа 4Х5МФС) – при нагреве до 640–650оС [1].

Ванадий, также как и хром, обладает сильно выраженной склонностью к дендритной ликвации, но в отличие от него ванадий благоприятно влияет на дисперсность и характер распределения первичных карбидов в высокоуглеродистых сталях.

Рис. 4. Влияние ванадия на максимальный уровень вторичной твердости, достигаемый в сталях типа Х4В2М1Ф (1), 4Х4ВМФС (2) и 5Х3В3МФС (3) после отпуска при 500–550оС (закалка на зерно № 10)

При введении в состав сталей 3–4% V наблюдается значительное ухудшение шлифуемости (из-за присутствия очень твердого карбида МеС), что ограничивает их широкое применение. Другим недостатком является пониженная окалиностойкость при отжиге и горячей пластической деформации [4].

Стали в состоянии поставки

По структурному признаку полутеплостойкие стали повышенной вязкости – доэвтектоидные или близкие к эвтектоидным (при 0,5–0,55% С). Структура их после отжига – пластинчатый перлит с участками феррита.

Сталь 5ХНСВ, легированная кремнием, имеет твердость 217–241 НВ, остальные стали – 197–241НВ [1].

Теплостойкие стали поставляют после отжига; вольфрамовые – чаще после высокого отпуска. Структура – сорбитообразный перлит. Карбидная неоднородность наблюдается в виде полосчатости, а в сечении более 100 мм у вольфрамовых сталей возможна карбидная сетка. В структуре не допускается нафталиновый излом.

Твердость после отжига (высокого отпуска), НВ:

4Х5В2ФС, 4Х2В5ФМ, 4Х3В5М3Ф 180–220

3Х2В8Ф, 4Х8В2, 4Х5В4ФСМ, типа 3Х3В8Ф 207–255

стали с >8% W или 5% Mo 228–262

Обезуглероженный слой не должен превышать норм, указанных ГОСТом 5959–63. Стали необходимо проверять на отсутствие флокенов.

Режимы закалки и отпуска

Для полутеплостойких сталей повышенной вязкости температура нагрева под закалку составляет 830–870оС в зависимости от марки стали с предварительным подогревом при 600–620оС.

Температуры закалки [1]:

сталь типа 27Х2НМВФ, 30Х2НМФ………………………...950–975оС;

сталь типа 40ХН3М……………………………………………..850–870оС;

сталь типа 5ХНСВ……………………………………………....840–860оС;

сталь типа 5ХНМ, 5ХНВ, 5ХГМ……………………….……820 860оС.

Высокий отпуск проводится для получения сорбитной структуры (температура отпуска 500–600оС, скорость нагрева 40–50 град/час). Охлаждение после отпуска на воздухе. Инструмент обрабатывается, как правило, на твердость 35–40 HRC или 40–46 HRC.

Температуры нагрева под закалку и отпуск теплостойких сталей для горячего деформирования приведены в табл. 2.

Таблица 2. Температуры закалки и отпуска теплостойких сталей повышенной вязкости [1]

| Сталь | Закалка | Температура отпуска, оС, на твердость, HRC | ||

| Температура нагрева, оС | Твердость, HRC | 50 | 45 | |

| Стали повышенной разгаростойкости | ||||

| 4Х5В2ФС | 1060–1080 | 52–54 | 580–590 | 610–620 |

| Типа 4Х5МС,4Х5ВМС | 1050–1020 | 58–60 | 560–570 | 600–610 |

| Типа 4Х5МФС | 1010–1040 | 52–54 | 580–590 | 610–620 |

| 4Х8В2 | 1000–1100 | 53–56 | 540–550 | 580–590 |

| 4Х3ВМФС, типа 4Х3МС | 980–1020 | 53–56 | 400–420 | 430–450 |

| 7Х3 | 830–860 | 59–61 | _ | 480–580 |

| Типа 2Х12В3МФ | 980–1020 | 53–55 | 580–600 | 610–620 |

| Стали повышенной стойкости | ||||

| 3Х2В8Ф | 1080–1110 | 54–56 | 600–610 | 640–650 |

| Типа 3Х3В8Ф | 1130–1150 | 56–58 | 615–625 | 660–670 |

| Типа 4Х3В11 | 1170–1200 | 56–58 | 630–640 | 670–680 |

| Типа 5Х3В15, 5Х4В18 | 1180–1220 | 56–58 | 650–660 | 680–690 |

| Типа 6Х4В9Ф | 1080–1100 | 58–60 | 580–610 | 610–620 |

| 4Х5В4ФСМ | 1060–1070 | 54–56 | 600–610 | 620–630 |

| 4Х2В5ФМ | 1060–1080 | 54–56 | 610–620 | 630–640 |

| 4Х3В5М3Ф | 1110–1130 | 52–54 | 625–635 | 670–680 |

| Типа 6Х4В6М5, 6Х4В2М8 и 3Х4М6 | 1130–1150 | 56–58 | 650–660 | 680–690 |

При закалке важной задачей является защита от обезуглероживания; поскольку температуры закалки – высокие. Обязательно применение мер защиты; наиболее целесообразен нагрев в контролируемых атмосферах или в вакууме.

После закалки данные стали рекомендуется подстуживать на воздухе до 950–900оС, а затем охлаждать в масле.

Операцию отпуска выполняют немедленно после закалки с целью предупреждения трещин. Как правило, отпуск производят на твердость 45 HRC в штамповых сталях, предназначенных для высадки и выдавливания; 48–53 HRC для ножей и пил горячей резки.

Поскольку при нагреве для отпуска в структуре сохраняется много аустенита, целесообразно проведение двукратного отпуска. Температура второго отпуска может быть на 10–20оС ниже, а его продолжительность на 20–25% меньше, чем первого отпуска. Охлаждение после отпуска проводится на воздухе.

studfiles.net