Хромоникелевая нержавеющая сталь. Хром и никель

3.6 Стронций, сурьма, никель, хром и алюминий

Стронций. Стронций довольно распространенный в литосфере металл. Концентрация металла в плодах, растущих на нормальной почве, колеблется от 1 до 169 мг/кг. В животных тканях содержится от 0,06 до 0,50 мг/кг металла. Взрослый человек поглощает с пищей обычно от 0,4 до 2 мг стронция в день.

Стронций плохо абсорбируется в кишечном тракте, и основная часть металла, попадающего в организм, из него выделяется. Оставшийся в организме стронций замешает кальций и в небольших количествах накапливается в костях. При значительном накоплении стронция возникают вероятность подавления процесса кальцинирования растущих костей и остановка роста. Поэтому нерадиоактивный стронций представляет опасность для здоровья людей, и его количество в продуктах подлежит согласно требованиям ФАО/ВОЗ контролю.

Сурьма. В природе сурьма обычно встречается в виде сульфида: сурьмяного блеска (антимонита). Ежегодно производится около 70 тыс. т сурьмы. Основные страны производители ЮАР, Боливия и Китай.

Сурьма используется при получении свинцовых, медных и других сплавов. Сплавы применяются для изготовления подшипников, аккумуляторов, печатных шрифтов, припоев, взрывчатых веществ.

По механизму токсического действия и клинической картине отравления сурьма аналогична мышьяку.

Токсической дозой для взрослого человека является 100 мг/сут, летальной 500...1000 мг/сут.

Профилактические мероприятия состоят в строгой регламентации содержания и характера соединений сурьмы в эмали, полуде и припое. В России для полуды посуды концентрация сурьмы в олове допускается не более 0,05%.

Никель. В природе никель присутствует обычно совместно с мышьяком, сурьмой и серой. Среди наиболее важных с промышленной точки зрения руд является гарниерит магнийникелиевый силикат.

Никель используется при производстве сплавов с железом, медью, алюминием, хромом, цинком и молибденом для получения огнеупорных и коррозионноустойчивых сталей, чугуна. Никелированные стали применяются при производстве некоторых видов пищевого оборудования.

Никель присутствует в небольших количествах почти во всех почвах. Растения могут содержать от 0,5 до 3,5 мг/кг металла. В значительных количествах он содержится в большинстве тканей животных.

Суточная норма поступления никеля в организм человека с пищей составляет 0,3...0,6мг.

Источниками загрязнения никелем пищевых продуктов могут являться почва и применяемое в пищевой промышленности оборудование.

Никель плохо абсорбируется из пищевых продуктов и напитков. В тканях организма остается около З...6% ежедневно поглощаемого металла. Распределяется никель в организме почти однородно, без преимущественного накопления в какихлибо органах. Никель, возможно, необходим человеку, что, однако, до сих пор не доказано. Он активирует некоторые ферменты, хотя и не является их единственным активатором. К таким ферментам относятся карбоксилаза, трипсин и ацетилкофермент асинтетаза. Некоторое количество никеля в организме человека находится в специфическом никель содержащем белке никелоплазмине.

При избытке никеля у рабочих предприятий по очистке его отмечены случаи рака органов дыхания и дерматиты. Поэтому при отсутствии в настоящее время достаточно четких данных о токсичности никеля токсикологи принимают во внимание возможность вредного воздействия на здоровье человека данного металла и регламентируют его содержание в продуктах питания.

Хром. Хром широко распространен в земной коре, он составляет 0,04% твердой породы. Хром в основном применяется в металлургической промышленности для получения нержавеющих сталей и для покрытия металлических изделий с целью коррозионной защиты, в частности металлических консервных банок. Феррохром и хром используются в промышленности в качестве легирующих добавок, для получения красок и в полиграфической промышленности. Дубление соединениями хрома является традиционным способом изготовления кожаных изделий. Хроматы добавляют в качестве антикоррозионных агентов в воду, а присутствие их в сточных водах приводит к значительному выделению промышленных хроматов в окружающую среду.

Хром в небольших количествах находится в большинстве пищевых продуктов и напитков.

Среднее суточное потребление хрома с пищей составляет приблизительно 50...80 мкг.

Потенциальным источником повышения концентрации хрома в пищевых продуктах является загрязнение окружающей среды сточными водами.

Хром по биологическому действию на организм является необходимым элементом. Основная его роль заключается в поддержании нормального уровня глюкозы в организме. Недостаток металла в организме приводит к нарушению глюкозного и липидного обмена и может привести к диабету и атеросклерозу.

Хорошо известны также острые и хронические заболевания, вызванные воздействием на организм избыточного содержания хрома и его соединений. Рабочие кожевенных заводов страдают хронической язвой, возникающей под действием соединений хрома (VI). У людей, работающих с хромом и его соединениями, встречается аллергическая экзема и другие формы дерматита, а также рак верхних дыхательных путей и легких. Нет достаточных доказательств, что хром, обычно попадающий в пишу из исходного сырья или из хромированной посуды при приготовлении, отрицательно влияет на здоровье человека. Однако введение больших количеств дихромата калия приводит к смертельным отравлениям.

Летальной для человека является концентрация 3...8 г/сут, токсичной 200 мг/сут.

Меньшие количества вызывают повреждения почек и печени. Поэтому эксперты ФАО и ВОЗ регламентируют содержание хрома в пищевых продуктах. СанПиН 2.3.2. 56096 определена ПДК хрома в консервной продукции, расфасованной в хромированную металлическую тару, 0,5 мг/кг продукции.

Алюминий. Алюминий самый распространенный металл в литосфере. Он составляет 8 % земной коры. В природе алюминий встречается в виде силикатов. Несмотря на богатые залежи, алюминий впервые был выделен только в 1825 г. В промышленности алюминий получают из бокситных руд и криолита. Основные их месторождения в Карибском бассейне, Бразилии и ЮАР

В пищевой промышленности широко применяют бентонит, или природный гидратированный алюмосиликат, для осветления жидких сред (соков, пива, вина, напитков, сиропов и т.д.).

Уровень использования алюминия во много раз больше, чем других технологических металлов. Он используется в электротехнической, автомобильной, авиационной промышленности, при производстве оборудования для пищевых предприятий. Кроме того, соединения алюминия применяют в качестве пищевых добавок и в других целях. При очистке воды для осаждения частиц взвесей используют сульфат алюминия.

Несмотря на то, что алюминий широко используется при производстве домашней посуды и оборудования для пищевых предприятий, данных о содержании металла в пище и его ежедневном потреблении немного. В России он содержится в природных водах в концентрации 0,001... 10 мг/л. В промышленных стоках его концентрация достигает 1000 мг/л. Продукты растительного происхождения содержат алюминия 10... 100 мг/кг, редко 300 мг/кг, продукты животного происхождения 1...20 мг/кг. Токсичность алюминия для человеческого организма является предметом дискуссий долгие годы.

Совет по продуктам питания Американской медицинской ассоциации на основе дополнительных исследований установил, что малые количества алюминия, попадающие в организм с пищей, не оказывают вредного воздействия на человеческий организм. На основании этих данных алюминий широко применяется в США для изготовления консервных банок для пива и других напитков. Отечественными токсикологами установлено, что даже растворимые соли алюминия отличаются слабым токсическим действием. При почечной недостаточности изза накопления в организме алюминия возможны процессы нарушения метаболизма Са, Mg и Р При значительном увеличении содержания А1 в пищевых продуктах наблюдается нарушение речи и ориентации. Обогащение пищи алюминием происходит в процессе ее приготовления или хранения в алюминиевой посуде. Растворимость алюминия возрастает в щелочной или кислой среде. К веществам, усиливающим растворение алюминия, относят антоциановые пигменты овощей и фруктов, анионы органических гидроокисей, поваренную соль. В процессе приготовления такой пищи в алюминиевой посуде содержание алюминия может увеличиться в 2 раза.

Концентрация алюминия 1,3...6,2 г/сут является смертельной для человека.

В России и странах СНГ временные нормативные содержания алюминия в пищевых продуктах следующие (мг/кг): в молочных продуктах I, в мясе, соках, напитках 10, в хлебопродуктах, фруктах — 20, в овощах 30

studfiles.net

Хромоникелевая нержавеющая сталь

⇐ ПредыдущаяСтр 2 из 11Следующая ⇒Нержавеющей, или кислотоустойчивой, сталью называют такой сплав железа, углерода и некоторых других элементов, который обладает высокой антикоррозийной устойчивостью в условиях действия кислот, щелочей и растворов солей. В зависимости от состава и процентного содержания элементов, входящих в состав сплава, определяются физические, механические и другие свойства стали.

Впервые нержавеющая Хромоникелевая сталь была получена в 1912 г Основными компонентами этой стали являются хром и никель, которые на основе у- и ст-железа образуют однородный твердый раствор (см с 48) Для образования такого однородного раствора берут 18 % хрома и 9 % никеля. С уменьшением количества никеля или увеличением количества хрома сплав становится двуханодным на всем интервале температур

Одним из недостатков хромоникелевой нержавеющей стали является опасность возникновения в ней межкристаллической коррозии, так как в присутствии некоторого количества углерода и хрома в определенных условиях образуются карбиды хрома, располагающиеся по границам зерен. Для избежания межкристаллической коррозии и получения стали с более высокими физико-химическими и механическими свойствами кроме хрома и никеля в ее состав вводят и другие легирующие элементы

В зависимости от характера и количественного содержания элементов сталь приобретает различные свойства и подразделяется на классы В стоматологической практике применяют хромони-келевую нержавеющую сталь аустенитного класса трех марок (табл. 1, ГОСТ 5632—61)

Кроме указанных в таблице элементов в состав хромоникелевой нержавеющей стали могут входить кремний, сера, фосфор и др.

В состав специально изготовленной заводом «Электросталь» по специальному заказу ГИСО (1938 г.) стали, применяемой для изготовления зубных протезов, входит 0,1 % углерода, 0,8 % кремния, 0,3—0,7 % марганца, 0,02 % серы, 0,03 % фосфора, 18 % хрома, 8 % никеля, 0,26 % титана.

| Таблица. 1. Ма[ | рки хромоник | елевой не (ГОСТ 56 | ржавеюще 32-61) | и стали а | 1устенитно | го класса |

| Содержа | ние элемен | тов | Тип | |||

| Марка стали | Углерод | Марганец | Хром | Титан | стали | |

| XI 8Н9 (ЭЯ—1) 2Х18Н9 (ЭЯ—2) XI 8Н9Т (ЭЯ-1Т) | 0,12 0,13—0,21 0,12 | 1—2 1—2 1—2 | 17—19 17—19 17—19 | 8—10 8—10 8—9,5 | 0,7 | 18—9 18-9 18-9 |

| Характеристика элементов сплава |

Железо по распространенности в природе среди металлов занимает второе место после алюминия. В свободном состоянии

не встречается, входит в состав различных пород — железных руд. Такими рудами являются закись-окись железа—магнитный железняк, красная окись железа — красный железняк и бурая окись железа. По запасам железных руд Советский Союз занимает первое место в мире.

Железные руды из недр добываются обычно открытым (шахтным или карьерным) способом. Так как содержание железа в руде невелико (до 26 %), то руду вначале обогащают. В результате обогащения процентное содержание железа в руде повышается до 70 %. Затем руда поступает в доменные печи, где происходит восстановление железа углем. Уголь при сгорании соединяется с кислородом и железо таким образом освобождается.

Железо — это металл серебристого цвета с синеватым оттенком. Плотность 7,86 г/см3, твердость по Бринеллю 65 кг/см2, температура плавления 1530°С, температура кипения 2450°С, коэффициент линейного расширения 0,000012. В химическом отношении железо является активным металлом. В присутствии влаги даже при комнатной температуре быстро разрушается — покрывается толстым слоем окиси. Еще более быстрый процесс разрушения железа происходит в водных растворах солей и кислот.

Железо широко используется в народном хозяйстве, в том числе в зубопротезной практике при изготовлении инструментов. Оно входит в состав различных сплавов—нержавеющую сталь и припои. В нержавеющей стали составляет основную массу сплава.

В твердом состоянии железо встречается в двух аллотропных формах. До температуры 910 °С оно находится в форме «-кристал-лов, имеющих кристаллическую решетку объемно центрированного куба. При 910 °С «-кристаллы переходят в у-кристаллы, имеющие решетку куба с центрированными гранями. При температуре 1400 °С у-кристаллы переходят опять в «-кристаллы, которые при такой температуре именуют б-кристаллами. При низких темпера турах «-кристаллы сильно ферромагнитны, а при температуре 768— 770 °С ферромагнетизм исчезает.

•

Хром в природе встречается в различных соединениях. Часто сопутствует железу в составе железных руд. Добывается из хромистого железняка (хромида) путем восстановления в доменных печах.

Хром — металл белого цвета с синеватым оттенком. Плотность 7,2 г/см3, температура плавления 1910°С, температура кипения 2200 °С, коэффициент линейного расширения 0,00000081, твердость по Бринеллю 450 кг/см2. Хром обладает высокой антикоррозийной стойкостью, поэтому его используют для предохранения других металлов от коррозии путем нанесения тонким слоем на поверхность изделия, т. е. производят хромирование. С кислородом хром соединяется лишь при температуре выше 1000 °С, образуя при этом окись хрома (СггОз) или хромовый ангидрид (СгОз). Хром растворяется в соляной кислоте и не взаимодействует с азотной кислотой.

В зубопротезной технике для покрытия поверхности инструментов и металлических частей зубных протезов используют чистый хром и соединения хрома с кислородом (окись хрома и хромовый ангидрид), входящие в состав полировочных средств.

В период поисков материалов для замены благородных металлов в зубном протезировании металлические детали, изготовленные из меди, латуни, алюминия, серебра и других металлов, подвергались электролитическому хромированию. После первых положительных опытов по применению нержавеющей стали в зубном протезировании начали хромировать и стальные протезы.

Хром также входит в состав хромоникелевых и хромокобальто-вых сплавов. Введение хрома в состав стали повышает ее твердость и антикоррозийные свойства. Однако соединяясь с углеродом стали, хром образует карбиды, которые при нарушении режима термической обработки стали выпадают из однородного твердого раствора и располагаются по границам кристаллов сплава. При этом сплав приобретает неоднородную структуру с резко повышенной химической активностью. Поэтому для повышения антикоррозийных свойств в состав сплава должно входить хрома не меньше 12—13 %. При меньшем процентном содержании хрома сталь теряет антикоррозийную стойкость.

Никель встречается в природе в виде различных химических соединений. Наиболее распространенными соединениями никеля являются никелевый блеск (№Аз8) и гарньерит (№МпН25Ю4). Наиболее распространенным способом промышленной добычи никеля является агломерация *. Химически чистый никель добывают путем электролиза сернокислого никеля.

1 * Руда сплавляется с гипсом и известняком, а затем продувается воздухом, в результате чего образуется сульфид никеля (№5) и окисленное железо. При дальнейшем обжиге получают закись никеля (№0), которую подвергают электроплавкев смеси с древесным углем. При этом получают никель в чистом виде

Никель представляет собой металл серебристо-белого цвета. Плотность 8,9 г/см3, температура плавления 1455 °С, температура кипения 2900 °С, твердость по Бринеллю 68 кг/см2, коэффициент линейного расширения 0,0000128. Хорошо куется и вальцуется, обладает высокой прочностью и сопротивляемостью на разрыв. В химическом отношении никель относится к стойким металлам. Он не окисляется на воздухе, н.е разлагается в воде и щелочах, поддается слабому разрушению в азотной, серной и соляной кислотах. Более значительному разрушению подвергается в разбавленной азотной

кислоте.

Никель получил широкое применение в народном хозяйстве, главным образом, для предохранения поверхностей металлических изделий от коррозии — никелирование. Большое практическое значение имеет введение никеля в состав различных сплавов стали и припоя. В соединении с железом и хромом никель образует мелко^-зернистый твердый раствор—феррит или аустенит, повышающий пластичность, вязкость и упругость сплава.

В хромоникелевой нержавеющей стали при содержании 18 % хрома для получения аустенитной структуры содержание никеля должно быть не ниже 9 %. С уменьшением количества никеля сплав становится двухфазным. Увеличение содержания хрома свыше 18 % при 9 % никеля в сплаве также ведет к образованию двухфазного состояния и понижению антикоррозийной стойкости стали. Постоянства соотношения хрома и никеля необходимо придерживаться не только в марках стали, выпускаемых заводским способом, но и в сплавах, подвергающихся различной обработке, так как плавка стали электрической дугой и ацетиленокислородным пламенем изменяет не только процентное содержание углерода, но и соотношение в сплаве хрома и никеля.

Углерод встречается в природе в виде алмаза, графита и аморфного углерода, а также в виде многочисленных соединений с различными элементами.

А л м а з — это самое твердое вещество, встречающееся в природе, используется как шлифовальный материал. Отшлифованные алмазы называются бриллиантами.

Г р а ф и т (от греч. §га^о — пишу) обладает большой мягкостью, высокой температурой плавления (около 4000°С) и химической стойкостью. Графит используют для изготовления электродов и ти-гел.ей, в которых производится выплавка металлов, а также для других целей.

В качестве примера аморфного углерода может служить сажа, которую широко используют в лакокрасочной и резиновой промышленности.

Известно свыше миллиона соединений углерода с различными элементами. Углерод является обязательным компонентом нержа-

веющей стали и других сплавов. Свойства стали находятся в прямой зависимости от количества в ней углерода. Он повышает твердость сплава, однако содержание углерода в сплаве должно быть минимальным, ибо чем больше процентное содержание углерода, тем благоприятнее условия для коррозии и ухудшения физико-химических и технологических свойств сплава.

Углерод, содержащийся в металле, оказывает влияние на процесс образования горячих трещин в нем. О влиянии углерода на трещиноустойчивость стали имеется два противоположных мнения. Одни авторы (А. А. Рыжиков, П. И. Яммшонов и др.) считают, что сталь, содержащая около 0,2 % углерода, наиболее склонна к образованию горячих трещин. Другие авторы (Н. Г. Гершович, Ю. А. Неходзе, М. А. Неймарк и др.) считают, что наилучшей стойкостью к образованию горячих трещин обладает сталь, содержащая 0,2 % углерода.

По данным Н. А. Трубщина (1962), трещиноустойчивость стали с содержанием около 0,2 % углерода зависит от ее линейной усадки, так как «при величине линейной усадки, равной или больше 1,2—2,3 %, сталь с содержанием углерода около 0,2 % оказывается более стойкой против образования горячих трещин, чем сталь с другим содержанием углерода. Если же линейная усадка меньше 1,2—1,3 %, трещиноустойчивость стали с 0,2 % углеродом, наоборот, наименьшая».

Сера в природе встречается как в чистом виде, так и в виде соединений. Сера входит в состав некоторых руд — железного колчедана (Ре82), каменного угля, горных пород (гипс), солей, а также находится в составе тканей животных и растений.

В чистом виде сера представляет собой твердое вещество желтого цвета. Температура плавления 114 °С. Широко используется в народном хозяйстве, главным образом в производстве резины и спичек.

В состав нержавеющей стали сера входит как сопутствующий элемент, от которого нельзя полностью освободиться при восстановлении железа, и играет отрицательную роль.

При температуре 940...988°С сера с железом образует соединение Ре5, которое, нарушая связь между зернами стали, способствует ее разрушению. Так как образование Ре5 происходит во время горячей обработки стали, это приводит к повышению хрупкости ее в горячем состоянии, чем понижаются ее механические свойства. Такую сталь называют красноломкой. Красноломкая сталь легко разрушается при термической обработке. Для понижения красноломкости в состав стали вводят марганец, который связывает серу. Так как содержание соединения марганца с серой должно быть ограничено, в специальных сталях допускается содержание серы не более 0,03—0,04 %.

Фосфор (светоносен) получил свое название вследствие способности светиться в темноте. В природе в свободном состоянии не встречается. В почве и минералах (апатитах и фосфоритах) содержится в виде солей фосфорной кислоты. Фосфор также входит в состав растений и животных. В костях животных находится в виде фосфорнокислого калия, придавая им определенную твердость. В мышечной и нервной ткани фосфор содержится в виде сложных органических соединений.

Фосфор имеет две аллотропные формы — белый и красный фосфор. Белый фосфор—бесцветное вещество с выраженным токсическим действием. На воздухе быстро окисляется и воспламеняется, поэтому хранят его под водой, в которой он почти.не растворяется. Красный фосфор — порошок красно-бурого цвета, химически менее активен и токсичен. При определенных условиях красный фосфор может быть переведен в белый и наоборот.

Опытным путем выявлено, что даже сотые доли процента фосфора в составе нержавеющей стали придают ей хрупкость в холодном состоянии, т. е. под влиянием фосфора углеродистая сталь делается хладноломкой. Фосфор, как и сера, является сопутствующей примесью при получении стали.

Марганец довольно распространен в природе. Наиболее часто встречаются пиролюзиты — минералы, содержащие марганец в виде двуокиси марганца (М§0г). Металлический марганец получают путем восстановления его окислов алюминием.

Применяется марганец, главным образом, в металлургической промышленности для р.аскисления стали. В тех количествах, в которых он присутствует в стали, он полностью входит в твердый раствор с железом, если этому не препятствует сера. Образуя твердый раствор, марганец несколько повышает твердость и прочность стали, но слегка уменьшает ее пластичность. При наличии серы связывает ее, образуя Мп8, и тем самым уменьшает ее красноломкость, что повышает механические свойства стали.

Кремний по распространенности в природе занимает второе место после кислорода. На его долю приходится почти четвертая часть всей массы земной коры. В свободном состоянии в природе не встречается, а находится в многочисленных соединениях, образующих горные породы и минералы—гранит, гнейс, кварц, полевой шпат, слюду, глину и др.

Кристаллический кремний блестящий, хрупкий, не растворяется в кислотах. Широко используется в силикатной промышленности. Из него изготовляют различные строительные материалы. В состав нержавеющих сплавов кремний входит в различных пропорциях. В небольших количествах он раскисляет сталь и несколько повышает ее антикоррозийные свойства. В больших количествах

повышает твердость и прочность стали, увеличивает ее антикоррозийные свойства, особенно при низких температурах.

Титан — металл серебристо-белого цвета. Плотность 4,5 г/см3, температура плавления 1672 °С.

Свойства титана в значительной степени зависят от его чистоты. Титан высокой чистоты (99,9 %) получают йодидным способом.

Различают две аллотропические модификации титана: низкотемпературную а-модификацию с гексагональной решеткой и высокотемпературную (3-модификацию с кубической объемно-центрированной решеткой. Переход к- в р-модификацию происходит при температуре 882 °С.

Титан имеет высокую антикоррозийную стойкость в различных средах, но менее устойчив в платиновой, концентрированных серной и азотной кислотах.

Титан обладает химическим сродством с углеродом. При введении его небольших количеств в состав нержавеющей стали связывает углерод, что предупреждает образование и выпадение кар-бидов хрома и последующее развитие процессов межкристаллической коррозии.

В стоматологической практике двуокись титана используют для нанесения облицовочного покрытия металлических частей несъемных конструкций протезов (комбинированные коронки и комбинированные звенья мостовидных протезов). —

Хромоникелевая нержавеющая сталь Свойства сплава представляет собой сплав серебристого цвета с блестящей поверхностью. Плотность 7,2—7,8 г/см3, температура плавления 1400... 1450 °С, коэффициент линейного расширения 0,000016, теплоемкость 0,118, прочность- на разрыв 56—75 кг/см2, твердость по Бринеллю 140— 180 кг/см2.

Хромоникелевая сталь обладает хорошей вязкостью и пластичностью. Ее прокатывают в очень тонкие листы (до 0,01 мм толщиной), которые в свою очередь подвергают вытягиванию, штамповке и другим воздействиям. В расплавленном состоянии Хромоникелевая сталь обладает хорошей текучестью, легко заполняет литьевые формы. При переходе из расплавленного состояния в твердое образует однородную мелкозернистую, аустенитную структуру, благодаря которой отмечается высокая антикоррозийная стойкость. Сталь устойчива в условиях пребывания на воздухе, в слюне, в растворах солей и некоторых слабых кислот.

Перечисленные свойства стали под влиянием механических воздействий (ковки, вальцовки, штамповки и др.) резко меняются. Сталь, претерпевшая механические воздействия, приобретает повышенную твердость и теряет пластичность, появляются слабо выраженные магнитные свойства. Если такую сталь подвергать даль-

|

| Рис. 4. Структура хромоникелевой стали беспвечного протеза: а—до термической обработки; б—после термической обработки. |

нейшему механическому воздействию, может произойти ее разрушение — появление трещин и даже разрывов (рис.3).

Изменение свойств сплава объясняется изменением его структуры, смещением кристаллов, т. е. нарушением кристаллической решетки.

| Рис. 3. Структура хромоникелевой стали после механических воздействий. |

|

Для придания сплаву его прежних свойств изделие подвергают термической обработке, т. е. прокаливают или обжигают (рис. 4). Прокаливание может производиться как при помощи пламени сгорающих паров бензина в паяльном аппарате, так и в ацетиленокислородном пламени в течение короткого времени при температуре не менее 1000... 1100 °С (до соломенно-желтого цвета) с последующим быстрым охлаждением изготовляемой детали в холодной воде или струе холодного воздуха. При прокаливании следует помнить, что недостаточное нагревание сплава не только не улучшает его механических свойств, но и понижает антикоррозийную стойкость,так как при температуре 500... 800 °С создаются благоприятные условия для образования карбидов хрома и последующего их выпадения между зернами аустенитной структуры, что приводит к образованию межкристаллической коррозии. Быстрое охлаждение изделия после обжига препятствует выпадению карбидов хрома.

Тонкая пластинка нержавеющей стали, пора-

женная интеркристаллической коррозией, при ударе не издает металлического звука, легко разрушается, вплоть до образования порошка. Межкристаллическая коррозия объясняется тем, что кар-биды и зерна аустенита имеют различные электрохимические потенциалы, а разность потенциалов у мест контакта двух фаз приводит к коррозии.

Для уменьшения межкристаллической коррозии целесообразно вводить в состав стали стабилизаторы—титан или ниобий, которые, связывая углерод, уменьшают возможность соединения его с хромом. Более правильный путь борьбы с межкристаллической коррозией—уменьшение количества углерода '•в общей массе сплава.

/ Нержавеющую хромоникелевую сталь используют в ортопедической стоматологии для изготовления различных конструкций зубных протезов, ортопедических и челюстно-лицевых аппаратов, коронок, металлических и комбинированных мостовидных протезов, кламмеров и дуг для съемных конструкций протезов, различных активаторов и других частей ортодонтических и челюстно-лицевых аппаратов. Выпускается сталь как в виде слитков различной величины, так и в виде специальных заготовок — гильз, литых зубов, фасеток, кламмеров, лент, проволок, дуг и т. д. -— С внедрением в стоматологическую практику индивидуального литья выпуск специальных заготовок значительно уменьшен. Из заготовок изготовляют соответствующие детали путем тщательной их припасовки и механической обработки, а из слитков отливают необходимые детали путем предварительного расплавления стали в специальных плавильных печах и заполнения этим расплавом специальной литьевой формы.

Хромокобальтовая сталь

Хромокобальтовую сталь в стоматологической практике применяют недавно. В 1933 г. Эрде (Егае) и Пренг (Ргап§е) предложили сплав «Виталлиум», в состав которого в значительных количествах ;

введены кобальт (66,42 %), хром (24,1 %), никель (1,4 %), молиб- . ден (5,3 %) и другие легирующие элементы.

Согласно специфики хромокобальтовой стали содержание хрома, кобальта, никеля в общей массе сплава должно быть не меньше 85 %, что обеспечивает высокие антикоррозийные свойства сплава, предохраняет возникновение окислительно-восстановительных реакций <в полости рта независимо от состава слюны и влияния различных факторов. Введение в состав сплава большого количества хрома и кобальта уменьшает его усадку до 1,8—2 %, что позволяет применять технологию изготовления протезов, полностью

компенсирующую усадку и обеспечивающую точность размеров изделия.

Хром, кремний и другие компоненты обусловливают высокую твердость сплава, что значительно осложняет обработку изделии. Однако применяя методы точного литья по выплавленным и заранее изготовленным из моделировочных материалов моделям, не требуется сложной обработки отлитых протезов или деталей и коррекции их в полости рта.

Кобальт в природе встречается в составе Характеристика различных руд. Часто сопутствует мышья-элемеитов сплава ковым, сернистым и другим соединениям в мьГшьяково-коб альтовых, сернисто-кобальтовых и других рудах.

В чистом виде кобальт — металл белого цвета с розоватым оттенком. Плотность 8,8—8,9 г/см3, температура плавления 1490 °С, температура кипения 3185 °С, твердость по Бринеллю 132 кг/см2. Обладает малой усадкой, хорошей ковкостью и текучестью. Характеризуется высокими антикоррозийными свойствами. В чистом виде кобальт почти не применяется, входит в состав сверхтвердых сплавов.

Введение кобальта в больших количествах в сплав марки «Ви-таллиум» резко повысило его антикоррозийные и литейные свойства, уменьшило усадку до 1,8 %. Однако в связи с высокой твердостью хромокобальтовых сплавов (твердость по Бринеллю 365 кг/см2) значительно усложнились процессы соединения отдельных изготовленных из него деталей при помощи припоя (пайки) и механическая обработка готовых изделий. В связи с этим возникла необходимость в повышении точности отлитых деталей, чистоты и гладкости их поверхностей.

Молибден — металл серебристо-белого цвета. Встречается в природе в соединениях, главным из которых является молибденовый блеск (МоЗг).

Для получения металлического молибдена молибденовый блеск переводят в молибденовый ангидрид путем обжига. Ангидрид восстанавливают водородом и получают порошкообразный молибден. Порошок вначале прессуют, а затем нагревают переменным током и подвергают прокатке. В результате получается металлический молибден, характеризующийся высокой тугоплавкостью. Температура плавления 2625 °С. В обычных условиях на воздухе не окисляется, не поддается воздействию соляной кислоты, растворяется только в азотной и горячей серной кислоте.

Чистый молибден применяется в электротехнической промышленности в связи с его высокой термостойкостью. Входит в состав некоторых сплавов. В хромокобальтовых сплавах он способствует образованию мелкокристаллической структуры, повышает твердость, вязкость и антикоррозийную стойкость.

Сведения об остальных компонентах хромокобальтовой стали изложены в разделе «Хромоникелевая сталь» (см. с. 48—53).

Известно много марок хромокобальтовой Свойства сплава стали, выпускаемых промышленностью СССР и зарубежными фирмами. В стоматологической практике чаще всего используют кобальтохромовый сплав (КХС). В разработанный в 1935 г. А. И. Дойниковым КХС входит 67 % кобальта, 26 % хрома, 6 % никеля, 0,5 % молибдена и 0,5 % марганца.

КХС, разработанный ММСИ, содержит 62,8—64 % кобальта, 25—28 % хрома, 2,7—3,5 % железа, 0,5—0,7 % марганца, 0,3— 0,5 % кремния, 3,1—9,7 % других элементов.

Плотность КХС 8,3 г/см3, температура плавления 1280—1450 °С, твердость по Бринеллю 217—365 кг/см2, усадка 1,8—2,7 %.

Иногда как более мягкий материал используют сплав марки ЛК-4, в состав которого входит 0,25 % углерода, 58 % кобальта, 25—28 % хрома, 4,5—5,5 % молибдена, 0,5 % железа, 0,6 % марганца, 3—3,75 % никеля, 0,8 % кремния. В стоматологической практике применяют также сплавы «Виталлиум» и «Вириллиум».

Физико-механические свойства сплавов зависят от характера и количественного содержания в них легирующих элементов. Хромо-кобальтовая сталь характеризуется высокими литейными и технологическими свойствами, имеет хорошую текучесть и малую усадку, стойкая к коррозии. Для сохранения этих свойств следует строго придерживаться технологии изготовления из них изделий, не следует допускать перегрева расплава перед заливкой в литьевую форму. Перегрев сплава допускается не более чем на 100 °С после достижения температуры плавления. Более значительное повышение температуры плавления способствует увеличению усадки, образованию грубозернистой структуры, понижению других механических свойств и антикоррозийной стойкости.

Хромокобальтовая сталь более совершенна в конструктивном отношении по сравнению с хромоникелевой сталью и золотопла-тиновыми сплавами. Это способствовало быстрому внедрению ее в стоматологическую практику для изготовления цельнолитых бю-гельных протезов и цельнолитых шинирующих аппаратов. В последнее время достаточно разработана технология и уже успешно применяются цельнолитые конструкции мостовидных протезов и коронок из хромокобальтовой стали с пластмассовой или керамической облицовкой.

При отливке сложных тонкостенных конструкций хромокобаль-товый сплав необходимо заливать в форму, подогретую до 900 °С. Это способствует сохранению хорошей текучести расплавленной массы, продвижению ее по каналам литейной формы и обеспечивает возможную компенсацию усадки в период кристаллизации

сплава, так как подогретая форма вследствие термического расширения увеличена в размерах. Несмотря на то, что термическое расширение материала, из которого изготовлена литейная форма, и усадка хромокобальтового сплава не идентичны (расширение формы намного меньше усадки сплава), все же при правильном подборе формовочного материала и соблюдении режима литья можно получить отливку, совершенно точную по размерам (без усадки), так как компенсировать необходимо не всю усадку (1,8—2 %), а лишь ту ее часть, которая происходит от начала кристаллизации до полного охлаждения сплава. Усадку металла, находящегося в жидкой фазе, компенсировать не обязательно (подробно см. в разделе «Изготовление мостовидных протезов, не содержащих при-;—н<та»).

Хромокобальтовая сталь плохо поддается штамповке, паянию, изгибанию и другим механическим воздействиям, направленным на изменение формы изделия, поэтому для изготовления паяных и штампованных изделий не применяется.

Свойства хромокобальтовой стали, особенно механические свойства стоматологических отливок, еще недостаточно изучены. Почти нет сведений об утомляемости отлитых деталей, хотя именно эта характеристика является одной из наиболее необходимых, так как в полости рта протезы и аппараты постоянно находятся в условиях воздействия знакопеременных сил.

Сведения о режиме термической обработки протезов в стоматологической литературе весьма противоречивы. Так, Б. Кисела, И. Киселева (1962) и другие авторы считают, что при медленном охлаждении отлитые детали из К.ХС имеют более высокие механические свойства. Поэтому после залива металла в литьевую форму рекомендуют кювету с отлитой деталью помещать в муфельную печь, подогретую до 600... 700 °С, где она должна постепенно охлаждаться до комнатной температуры.

Г. П. Соснин (1968), наоборот, считает целесообразным отливки из К.ХС подвергать быстрому охлаждению под струёй воды. В. П. Панчоха (1976) рекомендует отливку из КХС быстро охлаждать в проточной воде и после двухминутной выдержки на воздухе подвергать механической обработке. Отливка в это время имеет небольшую твердость и высокую пластичность, хорошо поддается механической обработке, что значительно облегчает ее припасовку.

После шлифовки и полировки отливку подвергают отжигу в муфельной печи при температуре 700 °С в течение 15 мин, после чего отливка медленно остывает вместе с муфельной печью.

Чтобы изделие не покоробилось, отжиг его целесообразно проводить на огнеупорной модели, а для предупреждения появления окисной пленки на отполированной детали перед отжигом ее протирают жаростойкой обмазкой.

ПАЯЛЬНЫЕ МАТЕРИАЛЫ

Припои Паяние—это соединение металлических деталей или частей изделия при помощи

другого металла или сплава, находящегося в расплавленном состоянии. Металлы или сплавы металлов, применяемые для соединения металлических частей, называются припоями.

Различают два вида паяния —твердое и мягкое. При мягком паянии расплаву подвергается только припой, при помощи которого соединяют металлические части изделия, не подвергшиеся специальному нагреву. Вследствие этого осуществляется лишь поверхностная диффузия расплавленного припоя в холодную поверхность спаиваемых деталей. Обычно для мягкой пайки применяют сплавы, имеющие низкую температуру плавления (до 230 °С). Мягкое паяние не обеспечивает достаточно прочного соединения деталей и поэтому имеет ограниченное применение.

Примером мягкой пайки в стоматологической практике является точечная пайка частей мостовидного протеза для временного удержания их в определенном положении в период подготовки к твердой пайке. При этом между деталями мостовидного протеза, находящегося в определенном положении, помещают небольшое количество олова или его сплава. Олово расплавляют электрической дугой. Расплавленное олово весьма поверхностно диффундирует в металл спаиваемых деталей и фиксирует их в заданном положении до осуществления твердой пайки.

Точечную мягкую пайку не следует путать с электросваркой, при которой стенки спаиваемых деталей расплавляются посредством электродов и электрического тока. По месту прилегания деталей образуется шов, прочно соединяющий детали между собой. Структура сварного шва резко отличается от структуры спая и поэтому метод электросварки в стоматологической практике не применяется.

При твердом паянии припой нагревают до полного расплавле-ния, а спаиваемые детали нагревают до температуры плавления применяемого припоя. В результате происходит глубокая взаимная диффузия сплавов и прочное соединение металлических частей. Прочность соединения зависит от характера припоя, степени нагрева спаиваемых частей, глубины диффузии в толщу припоя, условий пайки, поверхностного натяжения припоя, его прочности, толщины слоя и др.

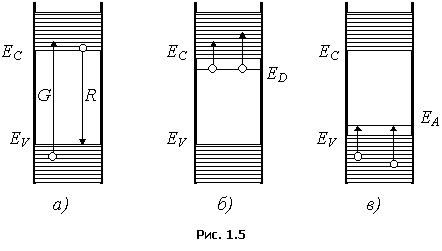

От характера припоя и спаиваемых деталей зависит структура получаемого в результате пайки шва (рис. 5). Различают три вида структуры шва: механическую смесь, твердый раствор и химическое соединение. Лучшим из них является твердый раствор. Он получается при химическом или физическом сродстве составов спаивае-

|

| Рис. 5. Структура шва паяного протеза. |

мых детален и припоя. Поэтому для соедине ния методом пайки ме таллических деталей необходимо знать сос тав сплавов, из кото рых изготовлены эти детали, и соответствен но этому составу под бирать необходимый припой, который при соединении со сплавом деталей образует твер дый раствор. Идеаль ный шов может полу читься лишь при пая нии, тем же сплавом, из

которого состоят спаиваемые детали. Однако на практике это невозможно, так как для обеспечения взаимной диффузии припой следует подогревать до полного расплавления, а при такой температуре расплавляются и теряют необходимую форму спаиваемые детали.

Следовательно состав припоя должен отличаться от состава спаиваемых металлов и иметь температуру плавления ниже температуры плавления спаиваемых деталей, но иметь максимальное сродство.

Для понижения температуры плавления припоя в состав его вводят элементы, имеющие низкую температуру плавления, т. е. проводят присадку металлов. Припой также должен иметь непродолжительный период скрытой теплоты плавления, иначе это приведет к тому, что к моменту спая еще не вся масса припоя расплавится, или наоборот, перегреется и произойдет выгорание некоторых его компонентов, образуя пористый шов.

Припои, имеющие большое поверхностное натяжение, плохо растекаются по поверхности спаиваемых деталей и особенно плохо проникают в узкие щели между деталями, что ухудшает структуру шва и его прочность.

При выборе припоя в стоматологической практике необходимо руководствоваться следующими основными положениями.

1. Физико-механические свойства припоя (цвет, прочность и др.) должны быть близкими к физико-механическим свойствам спаиваемых металлов.

2. Припой не должен обладать токсическими свойствами и разрушаться в полости рта.

3. Температура плавления припоя должна быть ниже темпера-

| Та бли | ц а 2. Состав припоя для пайки частей из золото | платиновых сплавов |

| Состав. % | Температура плавления, | |

| Проба | Золото | Серебро Медь Кадмий Латунь | "С |

| 583 750 | 58,3 16 16 5,5 4.2 75 5 13 5 2 | 722-740 791-810 |

туры плавления спаиваемых металлов на 50... ГОО°С и иметь короткий период скрытой теплоты плавления.

4. Припой должен обладать хорошими антикоррозийными свойствами.

5. Припой должен обладать высокой прочностью, текучестью, хорошо смачиваться и т. д.

В качестве припоя для соединения зубных протезов, изготовленных из сплавов, содержащих золото, можно использовать сплавы золота более низкой пробы с добавлением в их состав некоторого количества кадмия и латуни. При этом проба припоя после пайки несколько меняется.

Рекомендуемые составы припоев для пайки частей из золото-.платиновых сплавов приведены в табл. 2.

В. Н. Копейкин приводит состав припоев, содержащих некоторое количество цинка для пайки сплавов золота.

Перечисленные припои применяют в стоматологической практике, однако в нашей стране в состав припоев для золота цинк не вводят, так как он способствует окислению, понижает прочность.

Читайте также:

lektsia.com

Сплавы системы никель - хром - кремний

СПЛАВЫ СИСТЕМЫ НИКЕЛЬ - ХРОМ - КРЕМНИЙ [c.47]Жаростойкость тантала повышают легированием никелем, молибденом (до 15%), вольфрамом (до 50%) (рис. 14.21). Добавки V и ЫЬ до 15 % приводят к двукратному повышению жаростойкости тантала. Эффективны добавки металлов 1У-а группы. Положительное влияние циркония усиливается при повышении температуры до 1100 °С, Сплавы И —Та, богатые гафнием, устойчивы кратковременно к окислению при 2000 °С. Наиболее высокой жаростойкостью обладают тройные и многокомпонентные сплавы тантала (см. табл. 14,9). Тантал, легированный хромом и никелем (суммарное.содержание Сг, N1 15 %), окисляется со скоростью, меньшей, чем хром. Наибольшей жаростойкостью в этой системе обладает сплав Та—7,5 Сг—5Ы1. Наивысшей жаростойкостью обладают сплавы тантал - металл 1У-а группы, легированные хромом, алюминием, кремнием, бериллием, молибденом. [c.430]

Большое разнообразие свойств палладиевых сплавов создается при сочетании его со следующими элементами серебром, медью, золотом, хромом, марганцем, никелем, бором, бериллием, кремнием (табл. 26). Хром вводится в припой главным образом для повышения жаростойкости. Хорошей смачиваемостью, жаростойкостью, малой химической эрозией и небольшой способностью к проникновению по границам зерен, а также неспособностью образовывать интерметаллиды при пайке коррозионно-стойких сталей и никелевых жаропрочных сплавов, упрочненных алюминием и титаном, обладает эвтектический припой, содержащий 60 % Рё и 40 % Он имеет минимальную температуру плавления 1237 °С в системе сплавов Рс1 —N1. Хорошая смачиваемость палладиевыми сплавами многих металлов позволяет изменять зазоры при пайке в широких пределах (0,05—0,50 мм). [c.134]Легированные стали. Как разнообразны применения стали, так разнообразны и предъявляемые к ней в каждом случае требования. От строительной или конструкционной стали (арматура зданий, мосты, суда) требуется высокая прочность и хорошая свариваемость, от инструментальной (режущий, мерительный и штамовый инструмент) — высокая твердость и износоустойчивость, от стали других назначений — упругость, жаростойкость, жароупорность, кислотоупорность, высокие магнитные свойства (сердечники электромагнитов) или, наоборот, немагнитность. Придание стали заданных механических, физических или химических свойств достигается введением в нее добавочных, легирующих элементов, по одному, по два и более. В качестве легирующих элементов в металлургии используются главным образом металлы старших групп периодической системы ванадий, хром, марганец, вольфрам, молибден, никель, а из металлоидов кремний и бор. Легирующие элементы либо образуют в массе сплава химические соединения с его другими составными частями, чаще всего карбиды, либо же при затвердевании сплава кристаллизуются в виде твердого раствора в а-, а иногда в у-железе. Так, при затвердевании высоколегированных никелевых и марганцевых сталей превращения у-железа в а-железо не происходит, и затвердевшая сталь представляет твердый раствор никеля или марганца в у-железе. Большинство легированных сталей и прочих промышленных сплавов, как дюралюминий, электрон, латунь, бронза, имеют структуру твердых растворов. [c.699]

Хром применяется в жаростойких сплавах в количестве 2—357о- Из диаграммы состояния системы железо — хром ясно, что мартенситные стали содержат 2—147о Сг, а ферритные 14—357о Сг. Однако эти границы могут сдвигаться из-за присутствия других элементов. Например, элементы, способствующие устойчивости аустенита (углерод, азот, марганец и никель), расширяют область мартенситных сталей в сторону большего содержания хрома, в то время как кремний, вольфрам, молибден, титан, ниобий и алюминий сужают ее, снижая верхний предел содержания хрома. [c.669]

chem21.info

Сталь, определение никеля и хрома

Быстрый и достаточно точный фотометрический метод определения около 1 % Мо в простых и легированных сталях, содержащих никель, хром,. вольфрам и другие элементы, включает экстракцию роданидных соединений пятивалентного молибдена диэтиловым эфиром [601]. Вольфрам удерживают в растворе добавлением винной или лимонной кислоты. [c.221]Реакция определения никеля (И) диметилглиоксимом (ОНг) в щелочной среде в присутствии окислителей получила большое распространение. В результате реакции образуется соединение, растворы которого окрашены в бурый цвет (отношение N1 [)Нг = = 1 3). Максимальное поглощение наблюдается при >, = 470 нм-, значение е= 13 000. В качестве окислителя используют раствор иода. Никель может быть определен указанной реакцией в сталях в присутствии ванадия, молибдена. Вольфрам, хром и титан могут присутствовать до 18%. Мешают медь, кобальт и все элементы, ионы которых дают осадки гидроокисей в щелочной среде. Это первый недостаток метода, второй — малая чувствительность. [c.493]

В чугуне углерода содержится до 1,7% и более, в стали— от 0,3%) до 1,7%), а в ковком железе — менее 0,3%. Однако существуют специальные так называемые легированные стали, в состав которых, помимо железа и углерода, входят в определенных количествах хром, никель, вольфрам, молибден, ванадий, кобальт, титан и другие металлы. Введение тех или иных металлов в железо дает возможность получать стали с нужными свойствами (повышенной тугоплавкостью, прочностью, кислотостойкостью и т. д.). Так, хром повышает твердость стали и ее химическую стойкость никель увеличивает вязкость вольфрам сильно повышает твердость ванадий (0,2—0,5%) повышает твердость и вязкость молибден (0,15—0,25%) повышает упругость и улучшает свариваемость. [c.281]Большое значение в современной технике имеют легированные стали. Они содержат так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, х р о м о н и к е л е- [c.264]

Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие помимо неизбежных примесей хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляются многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Они идут на изготовление трубопроводов, деталей авиамоторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцовистые стали весьма устойчивы к трению и удару. Их применяют для изготовления камнедробильных машин, железнодорожных скатов, железнодорожных стрелок. [c.314]

При затруднениях в определении скорости коррозии рекомендуется пользоваться распределением металлов по группам, в пределах которых контакт может считаться допустимым. Для атмосферных условий эксплуатации можно выделить пять таких групп I — магний П — алюминий, цинк, кадмий П1 — железо, углеродистые стали, свинец, олово IV — никель, хром, коррозионностойкие стали (в пассивном состоянии) типа Х17 и 18—8 V — медно-никелевые и медноцинковые сплавы, медь, серебро, золото. [c.74]

Необходимость передачи больших количеств (потоков) тепла упариваемому раствору предопределяет другую отличительную особенность процессов выпаривания — их металлоемкость-, на изготовление выпарных аппаратов расходуются десятки тысяч тонн сталей (часто легированных), хрома, никеля и других металлов. Поэтому для каждого конкретного случая выпаривания важно научиться выбирать оптимальную схему проведения процесса и наиболее подходящую конструкцию аппарата с тем, чтобы обеспечить максимальную производительность установки при фиксированных затратах энергии и металла или минимальные затраты — при определенной производительности. [c.668]

Предназначен для анализа любых марок сталей, включая определение углерода, серы и фосфора, а также для анализа сплавов на основе алюминия, меди, никеля, хрома, цинка, титана и др. [c.389]

Суспензии представляют собой взвеси тонкоизмельченного порошка полимера в спирте, иногда с добавлением ксилола или воды с поверхностно-активным стабилизатором. Суспензия должна иметь строго определенные тонину помола и фракционный (по размерам частиц) состав. Ею можно покрывать изделия из конструкционной и нержавеющей стали, никеля, хрома, кадмия, цинка, алюминия и т. д., но не из меди и медных сплавов, которые катализируют деструкцию полимера. [c.185]

Применение колориметрического метода для анализа многих технических материалов нередко встречает затруднения в связи с наличием в растворе посторонних окрашенных соединений. Например, при определении ряда компонентов в стали испытуемый раствор сам бывает несколько окрашен вследствие присутствия железа, никеля, хрома и др. При определении аммиака в природной воде измерение окраски желтого продукта реакции иногда дает неточный результат вследствие наличия в воде гу-миновых соединений, окрашивающих воду в желтый цвет. Если собственная окраска испытуемого раствора не слишком интенсивна, то ее влияние можно с достаточной точностью устранить применением простого прибора — компаратора. [c.183]

Осадок никеля в присутствии больших количеств железа содержит окклюдированную гидроокись железа. В присутствии железа необходимо повторное электролитическое выделение никеля [970]. Возможно определение никеля в никелевой стали, не содержащей хрома [970]. Металлический никель можно также выделять из раствора, содержащего сульфаты никеля и аммония и борную кислоту. При полном выделении сравнительно небольших количеств никеля осадок получается недостаточно плотным [22], поэтому метод не может быть рекомендован для количественного определения. Большинство авторов рекомендует проводить электролиз никеля из аммиаката, содержащего сульфат аммония. [c.81]

Потенциометрическое определение мар-танца в сталях в присутствии хрома, никеля я молибдена. [c.171]

Работа 16. Определение марганца, хрома и никеля в стали [c.181]

Известно много сплавов, обладающих значительной устойчивостью в отношении коррозии. Большую практическую ценность имеет сталь с определенным содержанием хрома и никеля, которая получила название нержавеющей стали. [c.201]

Работа 18. Определение марганца, хрома и никеля в стали методом фотометрического интерполирования [5, 10] [c.192]

Качественные, илн легированные, стали (лат. ligare — связывать, соединять) содержат в виде добавок ( присадок ) один или несколько металлов, придающих стали повышенную техническую характеристику. В качестве легирующих присадок служат металлы Ni, Сг, W, Мо, V, Мп и др. Каждый из металлов оказывает на свойства стали определенное влияние. Например, марганец повышает твердость, хром и никель — твердость, стойкость против коррозии (хромо-никелевая нержавеющая сталь), ванадий — мелкозернистость, вязкость и т. д. [c.547]

При определении никеля в сталях, содержащих медь, никель предварительно отделяют в виде диметилдиоксимата, экстрагируя соединение хлороформом. Влияние железа и хрома устраняют добавлением винной кислоты или ее соли (сегнетовой). После реэкстракции в водную фазу при подкислении определяют никель диметилглиоксимом в присутствии окислителя. [c.184]

Разработан спектрофотометрический метод быстрого определения молибдена в двуокиси тория, содержащей уран и продукты коррозии (железо, никель, хром), в растворах сульфата ура-нила и в сталях (стр. 235). Метод основан на экстракции шестивалентного молибдена раствором а-бензоиноксима в хлороформе, добавлении к полученному экстракту раствора кверцетина в этаноле и измерении оптической плотности образовавшегося кверцетинового комплекса молибдена при 420 ммк. Метод высоко селективен, мешают только вольфрамат и ванадат [744]. [c.52]

Биркель изучал применение хлорной кислоты для быстрого определения кремния, хрома, никеля и молибдена в сплавах стали и меди. [c.123]

Определение тантала в сталях [186а]. В качестве второго компонента смешанолигандного соединения рекомендован цитрат, поскольку в его присутствии чувствительность реакции выше, чем в присутствии оксалата, пероксида или фторида. В присутствии маскирующего вещества (ЭДТА) определению не мешают (в мг) Ре, N1, Сг—1 У, Мо —0,5 ЫЬ, Т1 — 0,2 2г — 0,05 Си — 0,02. Мешает уран. Метод применен для определения 9,3—10,3% тан- тала в сталях. В присутствии больших количеств никеля, хрома или железа тантал определяют с использованием стандартного образца. [c.131]

Никель образует нерастворимую соль Ы12Р207 светло-зеленого цвета. В присутствии больших количеств никеля и железа (например, при анализе никелевых сплавов, сталей и т. п.) этот метод непригоден. В этом случае кобальт отделяют от сопутствующих элементов. Отделение кобальта от железа, никеля, хрома и других элементов производят нитрито калия, осаждая его в виде Кз[Со(Ы02)в]- Железо отделяют иногда при помощи гидроокиси цинка, большие количества никеля — осаждением совместно с гидроокисью никеля в присутствии окислителя. Однако эти методы дают менее надежные результаты и требуют много времени. В данном случае значительно проще экстрагировать роданидный комплекс кобальта амиловым спиртом, связывая железо фторидом. Присутствие меди, особенно в больших количествах, мешает колориметрическому определению кобальта, так как образуется роданид меди (II) бурого, почти черного цвета. Влияние меди (П) устраняют, восстанавливая ее сульфитом, до одновалентной. Однако большой избыток сульфита тоже вреден, так как ослабляет окраску ро- [c.130]

Этот метод широко применяется при определении никеля в сталях. После взвешивания пробу стали растворяют в смеси хлористоводородной и азотной кислот, в раствор вводят комплексующий агент (винную кислоту) для предотвращения при последующем увеличении pH осаждения гидроксидов железа (III) и хрома (III). Затем добавляют умеренный избыток спиртового раствора диметилглиокоима, раствор нагревают до 60°С и повышают pH, добавляя водный раствор аммиака, для полноты осаждения никеля (И). Избыток реагента необходим для количественного осаждения никеля(II), когда присутствуют ко- [c.248]

Легированные стали. Легированными называют стали, содержащие добавки таких элементов, как .например, никель, хром, лйолибдён, ванадий, вольфрам. Эти элементы могут-присутство- вать в различных комбинациях и количествах, обусловливая те или иные свойства стали — прочность, стойкость к коррозий в определенных средах и т. д. Например, хромоникелевые стали характеризуются повышенной вязкостью и прочностью, а главное, высокой стойкостью к действию азотной, и фосфорной кислот, [c.7]

Сначала через анионит пропускали 4 N раствор соляной кислоты, а затем — 0,02 N. При этом марганец, никель, хром, кобальт и другие компоненты переходили в фильтрат, висмут сорбировался на анионите по схеме (ВЮЦ) - -АнС1г (В1С1) Ан + С1", где Ан — анионит. Затем поглощенный анионитом висмут вымывали 2N раствором серной кислоты. Для полного вымывания висмута достаточно 60—70 мл этого раствора. Концентрацию висмута в фильтрате определяли в виде иодидного комплекса, окрашенного в желтый цвет. Выделение и определение висмута было проведено в чистых металлах — меди, олове, сурьме и высоколегированной стали. Результаты определения висмута в различных объектах приведены в табл. 1. [c.231]

Важным для металлургии стал метод улучшения сортности (легирование) стали путем добавления точно дозированных количеств различных металлов или других веществ, свойства которых, а также возможности использования были уже изучены химиками. Например, в 1882 г. Роберт Эббот Хэдфилд получил патент на получение марганцевой стали , содержащей 12% марганца. После нагревания до 1000° С и охлаждения в воде она становилась тверже обычной стали. Добавлением к стали в определенных соотношениях различных металлов (хрома, ванадия или вольфрама) были получены и другие легированные стали. В 1916 г. Катаро Хонда, добавив к вольфрамовой стали кобальт, получил сплав с высокими магнитными свойствами. Через три года Элвуд Хейнс изготовил нержавеющую сталь, содержавшую добавки хрома и никеля. [c.221]

Было найдено, что при 400—900° количественно реагируют с однохпористой серой окислы меди, железа, алюминия, магния, сернокислый барий [6], окислы циркония, бора [7], циркония, хрома и титана Выполнялись определения кислорода в сплавах никеля с вольфрамом и молибденом, в стали и металлических хроме и алюминии при содержании кислорода [c.155]

Большое значение в современной технике имеют легированные стали, содержащие так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие, помимо неизбежных примесей, хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляют многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Из них изготовляют трубопроводы, детали авиационных моторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцевистые стали весьма устойчивы к трению и удару. Из них изготовляют камнедробильные машины, железнодорожные скаты, стрелки. [c.472]

Препятствующие анализу вещества. Определению мешают окрашенные вещества и катионы, гидроокиси которых нерастворимы в воде. Вредное влияние железа и ряда других элементов устраняют прибавлением к испытуемому раствору тартрата калия-натрия, в результате чего образуются прочные вин-нокнслые комплексы. По ряду литературных данных определению никеля в стали не мешает присутствие следующих элементов вольфрама до 18%, ванадия до 1%, кобальта до 1,5%, меди до 2%, молибдена до 3%, титана до 2% и хрома до 18%. [c.367]

Для определения пористости однослойных покрытий медью, никелем, хромом, оловом или свинцом на стали и чугуне применяют реактив, состоящий из 40 г/л КзГ е(СЫ)б и 15 г/л Na2S04 время экспозиции 20 мин. Применение этого реактива для стальных изделий вызывает в местах пор работу микроэлементов, в которых железо поры является анодом. В результате работы микроэлементов поступающие в раствор ионы железа реагируют с КзР (СН)б и образуют турнбулеву синь [c.231]

Известно, что смазка некоторых сталей свазана с определенными трудностями. К таким сталям, в частности, относится нержавеющая сталь. Некоторые сплавы не могут легко вступать в реакцию с компонентами противозадирной присадки. Хром практически инертен по отношению к серосодержащим соединениям, но он реагирует с большинством соединений, содержащих хлор. Поэтому для эффективной смазки сталей с большим содержанием никеля, хрома и молибдена необходимо в противозадирных маслах иметь хлор- и серосодержащие соединения. [c.343]

chem21.info

механические с хромом и никелем

Устойчивыми к коррозии являются нержавеющие стали, содержащие, кроме железа, хром, никель, марганец и малые добавки титана и ниобия. На изделиях из таких сплавов под действием воздуха и воды возникает химически и механически арочная окисная пленка, которая полностью пассивирует металл. [c.640]По составу нержавеющие стали делятся иа хромистые и хромоникелевые. Кроме основных элементов (углерода, хрома, никеля) нержавеющие стали могут быть дополнительно легированы молибденом, титаном, ниобием, медью, кремнием, которые вводят в сталь для повышения ее коррозионной стойкости, механических и технологических свойств. [c.41]

Коррозионную стойкость сталей, а также их длительную прочность повышают добавлением ири плавке легирующих элементов. В качестве легирующих элементов применяют хром, никель, молибден, титан и т. д. Наличие их в стали в различных сочетаниях и количествах позволяет придать ей требуемые физи-ко-механические свойства, в том числе высокую сопротивляемость коррозии в агрессивных средах при различных температурах. [c.22]По составу нержавеющие стали делятся на хромистые и хромоникелевые. Кроме основных элементов (углерода, хрома, никеля) нержавеющие стали могут быть дополнительно легированы молибденом, титаном, ниобием, медью, кремнием, которые вводят для повышения коррозионной стойкости, механических и технологических свойств стали. Нержавеющие стали бывают нескольких структурных классов ферритного, ферритно-мартенситного, мартенситного, аустенит- [c.31]

Легирование придает сталям повышенную коррозионную стойкость, улучшает их механические характеристики и т. д. Стали легируют хромом, никелем, молибденом, кремнием и другими элементами. Увеличивая содержание в стали хрома более 12%, никеля - до 10 % и молибдена до 3-5 %, т. е. превращая сталь в нержавеющую, при одновременной оптимальной ее термообработке, удается существенно повысить сопротивление стали коррозионной усталости [18, 71]. В то же время введение в малоуглеродистые стали только одного никеля снижает их сопротивление растрескиванию в хлоридных средах [8]. [c.119]

Черные металлы — чугун и сталь, занимая исключительно важное место в промышленности и технике, часто служат объектом анализа. Число элементов, которое может находиться в железных сплавах, очень велико, чем и определяется большое разнообразие их физико-механических и химических свойств. Наряду с давно применяемыми легирующими элементами (такими, как хром, никель, кобальт, ванадий, вольфрам), в практику черной металлургии и в последние десятилетия вошли новые компоненты (например, редкоземельные, цирконий, гафний, титан, тантал, ниобий), добавки которых позволяют получать черные металлы с еще более ценными качествами. Кроме того, растет внимание и к ряду элементов, присутствие которых даже в малых количествах, может существенно изменять качество металла. Сюда относятся мышьяк, медь, олово, сурьма, алюминий, цинк и др. Содержание этих компонентов также контролируется, особенно в высококачественных сталях. [c.473]

В топливах содержатся микрозагрязнения обычно в виде механических примесей с частицами размером 1—100 мкм, служащих причиной повышенного износа деталей двигателей и засорения топливных фильтров (табл. 32, 33). В топливах обнаруживаются в заметных количествах не только распространенные элементы, но и такие сравнительно редкие металлы, как хром, никель и др. (табл. 34). [c.144]

Легированный чугун, кроме обычных элементов (Сг, 81, Мп, 8 и Р), содержит специально введенные элементы для повышения механических свойств или для придания каких-либо специальных свойств износоустойчивости, жаропрочности, кислотоупорности и др. При легировании чугуна применяются те же элементы, что и при легировании стали (хром, никель, медь, титан, молибден и др.). Чугун с повышенным содержанием кремния (выше 4%) и марганца (свыше 2%) относится также к легированному чугуну. В зависимости от степени легирования различают низколегированный (с содержанием легирующих элементов до 1—3%), среднелегированный (3— 10%) и высоколегированный чугун (свыше 10%), [c.158]

По сравнению с другими методами нанесения покрытий металлами (горячим, термодиффузионным, распыления и др.) электроосаждение имеет ряд преимуществ и позволяет регулировать толщину слоя, экономно расходовать цветные металлы, получать покрытия с необходимыми физико-химическими и механическими свойствами. Этот метод незаменим при покрытии металлами с высокой температурой плавления, такими, как хром, никель, медь, серебро, платина, железо. [c.111]

Для изготовления машин, аппаратов, трубопроводов, запорной и крепежной арматуры, работающих при высоком давлении, применяются высококачественные легированные стали, т. е. стали, содержащие легирующие добавки — хром, никель, вольфрам, ванадий, титан и др. Легирующие металлы улучшают механические свойства стали, изменяют ее физические и химические свойства. [c.213]

Высокая коррозионная стойкость нержавеющих сталей основана на явлении пассивности. Пассивность — это состояние высокой коррозионной стойкости металла или сп.пава (в условиях, когда с термодинамической точки зрения они являются вполне реакционноспособными), вызванное избирательным торможением анодного процесса. Пассивность нержавеющих сталей зависит от содержания в них хрома как основного легирующего элемента. Наименьшее содержание хрома, обеспечивающее сталям пассивное состояние, практически составляет 12%. С увеличением содержания хрома коррозионная стойкость сталей в окислительных средах резко возрастает. Для придания высокой устойчивости нержавеющие стали легируют хромом, никелем и молибденом, а также медью, ниобием и другими элементами, повышающими пассивность и улучшающими физико-механические характеристики сталей. [c.327]

Хромо-никелевые стали. Хромо-никелевые стали обладают значительно более высокой химической стойкостью по сравнению с хромистыми сталями и поэтому за последнее I время получили весьма широкое распространение з химической промышленности. Хромо-никелевые стали представляют собой твердый раствор хрома, никеля и небольшого количества углерода в железе. Из многочисленных марок хромо-никелевых сталей наибольшую известность получила марка стали, содержащая 18% хрома и 8% никеля, коротко называемая сталь 18-8 . Эта сталь обладает высокой г стойкостью к азотной кислоте (за исключением дымящейся [ кислоты при температуре кипения), а поэтому широко применяется в производстве этой кислоты, а также при ее хранении и транспортировке, К холодной серной кислоте любой концентрации сталь 18-8 также достаточно стойка. Холодные органические кислоты, например уксусная, мало действуют на сталь 18-8, однако крепкие кипящие кислоты ее заметно разрушают. К растворам солей сталь 18-8 значительно более стойка по сравнению с обычной и нержавеющей сталью. По своим механическим свойствам сталь 18-8 близка к обычной закаленной стали, причем она обладает свойством самозакалки, т. е. сохраняет свойства зака- ленной стали даже при медленном охлаждении. [c.29]

По механическим свойствам высокопрочный чугун, модифицированный магнием, превзошел лучшие сорта легированных (хромом, никелем и молибденом) чугунов с пластинчатым графитом, поэтому многие заводы изготовляют из этого чугуна ответственные детали, работающие при знакопеременных напряжениях. [c.237]

Специальные элементы вводятся в сталь для придания ей определенных физико-механических свойств. К этим элементам относятся хром, никель, молибден, вольфрам, титан, кремний (при его содержании более 0,50/,), марганец при его содержании более 1%, медь, бор и др. Специальные элементы вводятся в сталь как в отдельности, так и в различных сочетаниях друг с другом, обусловливая тем самым получение необходимых физико-механических свойств. В зависимости от способа выплавки качественные легированные стали подразделяются на две группы 1) сталь качественную и 2) сталь высококачественную. [c.167]

Твердость, прочность и износостойкость являются основными свойствами, не обязательно взаимосвязанными. Например, при трении между двумя поверхностями твердых металлов может быть более высокая износостойкость, чем износостойкость между двумя поверхностями мягких металлов. В общем случае контакт при трении между твердым и мягким металлом приводит л износу более мягкого металла. Однако механические факторы реальной конструкции могут менять это взаимоотношение по износостойкости, так что износ более твердых материалов происходит в более широких пределах, например случай быстрого износа, патефонной иглы при трении ее о виниловую поверхность. В общем, самыми твердыми являются покрытия хромом, никелем и родием железо, медь, цинк, кадмий и серебро относятся к группе со средней твердостью олово, свинец, золото и индий являются относительно мягкими. [c.397]

Для данной реакции известно много катализаторов окислы железа, хрома, никеля, кобальта, марганца, цинка, магния, ванадия и др. К промышленным катализаторам предъявляются следующие основные требования температура начала реакции должна быть возможно ниже при достаточно высокой активности и избирательности, т. е. при минимальном избытке водяного пара производительность катализатора должна быть высокой и не должны протекать побочные реакции катализатор должен быть долговечен, т. е. должен длительно сохранять активность при работе в промышленных условиях и е разрушаться механически. [c.270]

Из приведенных данных видно, что добавка таких металлов, как хром, никель, ванадий и молибден повышает механические свойства сталей и их стойкость при сравнительно высоких температурах. [c.479]

Чтобы обычные железоуглеродистые сплавы были коррозионностойкими в агрессивных средах и жаростойкими при высоких температурах, железоуглеродистые стали легируют хромом, никелем, молибденом, кремнием, алюминием и другими элементами. Выбор легирующих элементов определяется эксплуатационными условиями конструкции, для которой предназначается сплав. Например, хром наиболее часто применяют как легирующий элемент для создания коррозионностойких и жаростойких сплавов на железной основе. Никель обеспечивает высокие механические и технологические свойства сплавов и повышает также их коррозионную стойкость в едких щелочах, расплавах солей и др. [c.5]

Стали группы А поставляются по механическим свойствам и химический состав их не нормируется, однако в случае использования этих сталей для изготовления сварных конструкций необходимо при заказе оговаривать содержание хрома, никеля, меди, серы и фосфора в пределах не выше, чем для сталей подгруппы В. [c.73]

Механические свойства чугуна значительно улучшаются в результате обработки его во время плавки модифицирующими присадками. Присадки в значительной степени улучшают структуру чугуна, размельчая и распределяя графит равномерно по объему отливки. Полученный в результате такой обработки модифицированный чугун используют главным образом для изготовления ответственных деталей, например корпусов насосов, арматуры и др. Добавки хрома, меди, никеля, молибдена значительно улучшают качество чугуна. [c.17]

Наличие пассивных пленок, образующихся в атмосфере иа поверхности таких металлов, как алюминий, титан, хром, никель, значительно повышает их коррозионную стойкость. Защитная способность этих пленок зависит от их сплошности и электронной проводимости. Пассивные пленки наносят искусственно на такие металлы, как алюминий, железо ( воронение железа), медь, магний. Такие искусственно созданные пленки по сравнению с пленками, образующимися в естественных условиях, имеют значительно большую толщину и обладают большей механической и противокоррозионной стойкостью. При нарушении сплошности пассивных пленок, обладающих электронной проводимостью, в их поры (трещины) может попасть влага. В результате образуется мккрогальвано-элемент металл —пленка (рис. 89). Пленка играет роль катода, ускоряя коррозию. Поэтому после формирования пленок металл обрабатывают в специальных средах. Например, оксидированное ( вороненое ) железо обрабатывают в минеральном [c.374]

Практический интерес представляют собой сплавы циркония с алюминием и оловом, имеющие а-структуру. Сплавы с алюминием наиболее прочные из всех сплавов циркония, но меньше сопротивляются окислению, чем чистый цирконий. Сплавы с оловом (до 2,5%) и небольшими добавками железа (до 0,25%), хрома, никеля и др.( цир-калой) при хороших механических свойствах обладают очень высокой коррозионной стойкостью [14, 16]. [c.302]

Легированный чугун, кроме обычных элементов (Сг, 81, Мп, 5 и Р), содержит специально введенные элементы для повышения механических свойств или для придания каких-либо специальных свойств (износоустойчивости, жаропрочности, кислотоупорности и др.). При легировании чугуна применяются те же элементы, что и ири легировании стали (хром, никель, медь, титан, молибден и др.). Чугун с повыщенныы содерлганием кремния (выше 4%) и [c.135]

Важным признаком коррозионной усталости является практически полное отсутствие связи между механическими характеристиками при статическом и циклическом нагружеииях в воздухе и условным пределам коррозионной усталости. Прямой связи нет и между коррозионной усталостью и коррознопио 1 стойкостью металлов в ненапряженном состоянии. Легирование сталей хромом, никелем и другими элементами (ие переводя их в класс коррозионно-стойких сталей) на несколько порядков повышает их коррозионную стойкость в нейтральных электролитах, но пе оказывает существенного влияния на коррозионно-усталостную прочность [481. Обыч1ю более прочные металлы (структуры) в большей степени подвержены коррозионной усталости (см. рис. 27). При коррозионной усталости термическая обработка не дает повышения усталостной прочности. [c.81]

Применение. РЗЭ широко применяются в металлургии в качестве раскислителей, дегазаторов и десульфаторов. Введение долей процента мишметалла (52 % Се, 24 % La, 5 % Рг, 18 % Nd и др.) в стали различных марок способствует их очищению от примесей, повышает жаропрочность и сопротивление корро-зи. Сплавы S , легкие и обладающие высокой температурой плавления, служат конструкционными материалами в ракето-и самолетостроении. Сплавы Се с железом, магнием и алюминием отличаются малым коэффициентом расширения и используются в машиностроении при производстве деталей поршневых двигателей. Присадка РЗЭ к чугунам улучшает их механические свойства добавка РЗЭ к сплавам из хрома, никеля и железа практикуется в производстве нагревательных элементов промышленных электропечей. РЗЭ применяются также при изготовлении регулирующих стержней, поглощающих избыточные тепловые нейтроны в ядерных реакторах Gd, Sm, Eu имеют аномально высокие значения сечения захвата нейтронов. Соединения S используются при изготовлении люминофоров, в качестве катализаторов в химической промышленности, в химической технологии ядерного топлива, в нефтеперерабатывающей промышленности для получения катализаторов крекинга нефти, для производства синтетических волокон, пластмасс, для синтеза жидких углеводородов, в цветной металлургии. РЗЭ употребляются для полировки стекла (в виде полирита, состоящего из оксидов Се, La, Nd и Рг), в силикатной промышленности для окрашивания и обесцвечивания стекол, для производства химически- и жаростойких, оптических, устойчивых к рентгеновскому облучению, высокоэлектропроводных и высокопрочных стекол, для окраски фарфора и керамики. рЗЭ применяются также в светотехнике, электронике, радиотехнике, в текстильной и кожевенной промышленности, в производстве ЭВМ, в медицине, рентгенотехнике и т. д. [c.253]

Металл отливок должен содержать не более 0,3% хрома, никеля и меди (каждого элемента). Механические свойства металла отливок с толщиной стенки Нормы механических свойств Для более толстостенных отливок устанавливаются по соглашению между изготовителем и потребителем. Механические свойства металла изготовитель пров р йет в каждой партии отливок проверку осуществляют на пробных литых брусках. При неудовлетворительных результатах механических испытаний проводят переиспытанйё [c.95]

Понижение механических свойств при высоких температурах )бъясняется структурными и фазовыми превращениями, происходящими в металле, в связи с чем для работы аппаратов при высоких температурах требуются специально жаропрочные сорта стали с достаточно высокой механической прочностью при повышенных температурах, в частности с высоким сопротивлением ползучести. Наряду с жаропрочностью металлы, работающие при высоких температурах, должны обладать жаростойкостью —способностью сопротивления химическому разрушению поверхности под действием горячих газов или воздуха. Обычно в состав жаростойких сталей вводят легирующие элементы — кремний, алюминий, хром и др.,в состав жаропрочных сталей — молибден, вольфрам, ванадий, хром, никель, кобальт и др. [c.10]

Большое значение в современной технике имеют легированные стали, содержащие так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие, помимо неизбежных примесей, хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляют многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Из них изготовляют трубопроводы, детали авиационных моторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцевистые стали весьма устойчивы к трению и удару. Из них изготовляют камнедробильные машины, железнодорожные скаты, стрелки. [c.472]