Гальванические покрытия — цинкование, хромирование. Цинк хром покрытие

Хромирование. Цинкование

№6

1. Хромирование

Электролитическое хромирование является эффективным способом увеличения износостойкости трущихся деталей, защиты их от коррозии, а также способом защитно-декоративной отделки. Значительную экономию дает хромирование при восстановлении изношенных детален.

Новым методом в совершенствовании электролитов является введение в электролит твердых неорганических частиц, которые, включаясь в покрытие, позволяют изменять его свойства, твердость, жаро- и износостойкость. В качестве добавки используют карбиды, бориды, нитриды, окислы, сульфиды и другие соединения. Этот метод используют и при покрытии никелем, медью, железом.

Обычно различают два основных вида электролитического хромирования:

1) Декоративное хромирование

2) Твердое хромирование

При декоративном хромировании слой хрома наносят на подслой другого металла, чаще всего никеля. При правильном ведении процесса электролитического осаждения никелевый подслой весьма надежно оберегает сталь от атмосферной коррозии, тогда как без него хромовое покрытие постепенно тускнеет. Поэтому обычно для получения декоративного нетускнеющего покрытия красивого оттенка очень тонкий слой хрома осаждают электролитически поверх никеля. Подобное тонкое хромированное покрытие обычно бывает пористым, что, однако, никакого вреда не приносит, так как защита обеспечивается лежащим под ним слоем никеля. Иногда вместо никеля осаждают медь как более дешевый коррозионностойкий подслой. Практикуют также нанесение двойного слоя: сначала никеля, а затем меди.

При твердом хромировании наносят сравнительно толстый слой хрома для того, чтобы использовать высокую твердость, износостойкость и малый коэффициент трения хромированного покрытия. В подобных случаях хром обычно осаждают прямо на основной металл без какого-либо промежуточного подслоя.

Факторы влияющие на внешний вид хромированного покрытия

Из раствора, содержащего лишь чистую окись хрома и воду, нельзя успешно осаждать хром. Качественный осадок получается только тогда, когда в ванне содержатся еще и свободные кислотные радикалы, которые, действуя как не расходуемые катализаторы, способствуя осаждению хрома на катоде.

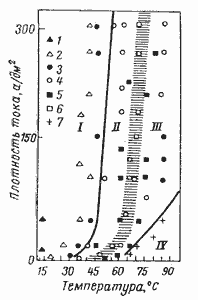

Ученые всесторонне изучили вопрос изменения внешнего вида хромовых осадков, образующихся в стандартной ванне (250 г/л CrО3 и 2,5 г/л SO4), в зависимости от плотности тока и температуры ванны. Их результаты обобщены на рисунке.

Всю диаграмму можно поделить на четыре области. Область I охватывает низкие температуры и любую плотность тока. В этом случае осадки получались темноватыми и тусклыми, при более низких температурах они имели темно-коричневый или шоколадный оттенок. При высоких плотностях тока покрытия становились чешуйчатыми.

С точки зрения получения блестящих покрытий наибольший интерес представляет область II. При перемещении слева направо, т.е. с повышением температуры, осадки становились более блестящими. Максимальный блеск достигался на границе между областями II и III.

В области III, т.е. при температурах выше 60° С и плотностях тока больше 45-55 А/дм2, осадки тускнели и постепенно делались матовыми. В области IV хром совершенно не осаждался.

Процесс хромирования сопровождается интенсивным выделением кислорода и водорода. Над зеркалом ванны для хромирования всегда стоит туман из капелек электролита, который раздражает слизистые оболочки. Поэтому необходимо предусматривать меры для предотвращения загрязнения воздуха брызгами электролита в помещении в котором производится хромирование.

studfiles.net

Покрытие сплавом цинк-никель с бесцветным хромитированием

Заказать

Есть вопросы? [email protected] // 8-912-044-66-44, 8-953-822-86-85

Пример обозначения цинк-никелевого покрытия толщиной 12 мкм с бесцветным хромитированием: Ц-Н(84-88)12хр.бцв

Оптимальный ряд толщин: 6-50 мкм (возможна и большая толщина).

Заказать покрытие стали сплавом цинк-никель с бесцветным хромитированием по ГОСТ 9.305-84 вы можете по телефонам и электронной почте, указанным в разделе "КОНТАКТЫ". Для ускорения расчетов просим воспользоваться специальной формой для on-line заказа. Гарантия на покрытие согласно ОСТ5 Р.9048-96.

Описание покрытия. Сплав цинк-никель более термо- и коррозионностоек, чем обычный цинк. Он обладает высокой твердостью и приятным декоративно-матовым внешним видом. Цинк-никелевое покрытие применяется как альтернатива кадмиевым покрытиям. В зависимости от процентного содержания никеля в сплаве меняются свойства покрытия. При содержании никеля в сплаве менее 10% покрытие слабоустойчиво в солевых средах, в то время как при содержании его более 25% - абсолютно устойчиво и может полностью заменить кадмиевое. Однако в этом случае оно перестает быть анодным к стали и защищает ее только механически (катодно). Оптимальным считается содержание никеля от 12 до 16 процентов. Данное покрытие особенно популярно в автомобилестроении (используется на заводах BMW, Audi, Fiat, Renault) так как хорошо выдерживает постоянную температуру 100°С в подкапотном пространстве. Стойкость покрытия без дополнительной обработки (пассивации, пропитки маслами и тд.) в 5% солевом тумане равна 300-500 часам.

Микротвердость цинк-никелевого покрытия, наносимого электрохимическим способом, в среднем, составляет 4000-4500 МПа (400-450 кгс/мм2), в зависимости от количества никеля в сплаве. Для сравнения - микротвердость чистого цинкового покрытия составляет 500-1200 МПа.

Переходное электрическое сопротивление цинк-никелевого покрытия составляет 0,027-0,035 Ом.

Достоинства покрытия стали сплавом цинк-никель с бесцветным хромитированием:

а) Цинк-никелевое покрытие (при содержании Ni в сплаве не более 20%) является анодным по отношению к стали и электрохимически защищает ее от коррозии.

б) Покрытие Ц-Н устойчиво в солевых средах и является альтернативой кадмированию. В некоторых случаях коррозионная стойкость Ц-Н в 2-3 раза выше стойкости кадмиевых покрытий. При этом цинк-никель, в отличие от кадмия, не является высокотоксичным.

в) Сплав цинк-никель обладает приятным матовым внешним видом, не окисляется в атмосфере более длительное время, чем чистое цинковое покрытие.

г) Покрытие Zn-Ni не теряет своих антикоррозионных свойств при постоянной работе при температуре выше 90°С (в отличие от чистых цинковых покрытий).

Недостатки покрытия стали сплавом цинк-никель с бесцветным хромитированием:

а) Цинк-никелевое покрытие тверже обычного цинкового, а следовательно, более хрупкое, плохо переносит гибку, штамповку, развальцовку и тд.

б) Бесцветная хромИтная пленка не обладает свойством "самозалечивания", т.е. не способна восстанавливать свои свойства при небольших механических повреждениях, например, царапинах, в отличие от хроматных пленок.

в) При содержании никеля в сплаве более 20% покрытие становится катодным к стали и защищает ее только механически (при отсутствии сколов, царапин и тд).

Принимаем заказы на покрытие сплавом цинк-никель как в Свердловской области (Екатеринбург, Алапаевск, Асбест, Березовский, Верхняя Пышма, Верхотурье, Ирбит, Каменск-Уральский, Камышлов, Краснотурьинск, Красноуфимск, Нижний Тагил, Новоуральск, Полевской, Ревда, Реж, Серов, Североуральск и другие), так и по всему Уралу и России (Челябинск, Пермь, Уфа, Тюмень, Казань, Новосибирск Москва и другие).

Подробнее о цинковании стали:

О ГАЛЬВАНИЧЕСКОМ ЦИНКОВАНИИ (ОЦИНКОВКЕ) СТАЛИ.

О РАЗЛИЧНЫХ ВИДАХ ПАССИВАЦИИ ЦИНКОВЫХ ПОКРЫТИЙ.

ЗАКАЗАТЬ ОЦИНКОВКУ СТАЛИ В ЕКАТЕРИНБУРГЕ.

КОНТРОЛЬ КАЧЕСТВА ПОКРЫТИЙ

ЦИНКОВАНИЕ АВТОМОБИЛЬНЫХ ИЗДЕЛИЙ

zctc.ru

Влияние термической обработки

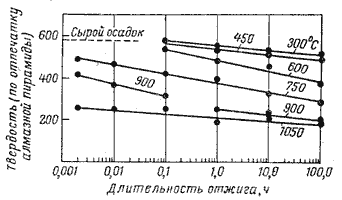

На рисунке приведены зависимости изменения твердости от длительности отжига при различных температурах.

Этот вопрос имеет важное значение, поскольку он определяет пригодность хромированных металлов нести службу при высоких температурах. Поскольку покрытие наносится при относительно низкой температуре, взаимной диффузии хрома в основной металл и этого металла в хром не происходит, так что раздел между ними резко разграничен. Различное расширение покрытия и основного металла при нагревании и остывании локализуется сильнее и поэтому представляет большую опасность для такого покрытия, чем тогда, когда основной металл отделен от покрытия с постепенно изменяющимся составом.

Пластичность хромированного покрытия

Пластичность электролитического хрома существенно зависит от режима хромирования. Хрупкие осадки хрома (блестящие и матовые) характерны для низких температур электролита и высоких плотностей тока. Более пластичные покрытия получаются при высоких температурах и низких плотностях тока (молочные осадки). Блестящие, матовые и молочные осадки хрома переносят без разрушения упругие деформации основного металла, стали. Но уже при незначительной пластической деформации блестящие и матовые осадки растрескиваются, в то время когда молочные осадки в этих условиях не разрушаются.

Цинкование

Основной областью использования цинковых покрытий является защита стальных деталей от коррозии. Цинк является довольно коррозионностойким в атмосферных условиях. Так как потенциал цинка имеет более отрицательное значение, чем потенциал железа, то при контакте цинка с железом и наличии влаги образуется гальванический элемент, в котором железо служит катодом. Таким образом, покрытие цинком защищает сталь не только механически, но и электрохимически и даже в случае повреждения цинкового покрытия на небольшом участке коррозии железа не будет.

Цинкованию подвергают не только готовые изделия, но и стальные листы, ленту. Цинковое покрытие часто применяют для защиты от коррозии водопроводных труб и запасных емкостей. В мягкой воде цинковое покрытие защищает сталь хуже, чем в жесткой. В горячей непроточной воде (свыше 70 °С) цинковое покрытие не обеспечивает надежной защиты стали от коррозии, так как в этих условиях цинк защищает сталь лишь механически. Цинковое покрытие хорошо защищает стальные изделия от коррозионного воздействия бензина и серосодержащих жидкостей. При этом цинковое покрытие эффективнее, чем кадмиевое или свинцовое.

Применяемые в промышленности электролиты цинкования принято делить на простые кислые электролиты: сернокислые, солянокислые и бор фтористоводородные растворы, в которых цинк находятся в виде гидратированных ионов, и сложные комплексные, в которых оба металла присутствуют в виде отрицательных (анионы) или положительных (катионы) ионов. К комплексным электролитам относятся щелочноцианидные, аммиакатные, пирофосфатные и другие.

Из простых кислых электролитов наибольшее распространение получили сернокислые и меньшее борфтористоводородные. Для этих электролитов характерна низкая рассеивающая способность, поэтому они применяются главным образом для цинкования изделий простой формы. Допустимые катодные плотности тока и выход металла по току в кислых электролитах выше, чем в комплексных, следовательно и скорость процесса более высокая. Простые кислые электролиты чаще используют с добавками органических веществ, повышающих катодную поляризацию и улучшающих структуру осадков. Кроме того, часто к сернокислым электролитам добавляют блескообразующие вещества. Борфтористоводородные электролиты могут работать при значительно больших плотностях тока, чем сернокислые электролиты. Их используют при непрерывном цинковании проволоки и ленты. Одной из причин высокой допустимой плотности тока является высокая буферная емкость борфтористоводородных электролитов.

В цианидных электролитах цинк находится в виде комплексных анионов типа Me(CN)42-. Кроме того, в щелочных цианидных электролитах цинк частично связан в виде комплекса Zn(OH)42-. Для электроосаждения требуется высокая катодная поляризация, которая возрастает с увеличением содержания свободного цианида. Выход по току падает с повышением плотности тока. Обладая наивысшей рассеивающей способностью, осадки из цианидных электролитов получаются мелкозернистыми, с хорошим сцеплением с основой без введения в электролит специальных добавок. Анодный процесс в отличие от простых кислых электролитов также сопровождается высокой поляризацией и пассивированием анодов, что приводит к снижению анодного выхода по току. До конца 80х годов цианидные электролиты цинкования были одними из самых распространенных. Однако им присущи некоторые недостатки. Так, цианидные электролиты обладают высокой токсичностью: при взаимодействии свободного цианида с СО2 в присутствии влаги воздуха в атмосферу выделяется HCN:

2KCN + СО2 + Н2О = 2HCN + К2СО3

Поэтому электролизеры должны быть оборудованы специальными устройствами для вентиляции, чаще всего бортовыми отсосами.

Вследствие карбонизации цианидные электролиты менее устойчивы по составу, чем кислые, и требуют частой корректировки.

Серьезным недостатком цианидных электролитов цинкования (без специальных добавок) является значительное наводороживание стальных деталей, что приводит к резкому ухудшению механических свойств деталей после покрытия: уменьшается пластичность, увеличивается хрупкость.

Большинство других комплексных электролитов цинкования рассматривается в основном с точки зрения возможности замены токсичных цианидных электролитов, а также возможности улучшения распределения металла на поверхности катода по сравнению с простыми кислыми электролитами. В связи с этим в последние годы активно разрабатываются новые щелочные цинкатные электролиты. Катодная поляризация в цинкатных электролитах без специальных добавок ПАВ сравнительно невелика, поэтому хорошие компактные осадки можно получать лишь в присутствии небольшого количества других металлов (Sn, Pb, Hg). Однако допустимые катодные плотности тока тоже очень небольшие (100 А/м2), вследствие чего такие электролиты распространения не получили. Также были разработаны цинкатные электролиты, в состав которых входят органические поверхностно-активные вещества, способствующие значительному повышению катодной поляризации и улучшению качества осадков цинка на катоде в широком интервале плотностей тока 50-1000 А/м2. Рассеивающая способность цинкатных электролитов с добавкой ПАВ зависит от концентрации ионов цинка в электролите, но во всех случаях превосходит рассеивающую способность простых кислых электролитов благодаря большой электропроводимости, повышенной поляризуемости катода и снижению выхода по току с ростом плотности тока. Достоинствами цинкатных электролитов является нетоксичность и отсутствие коррозионной активности, простота состава и приготовления электролита.

В пирофосфатных электролитах металл входит в состав комплексных анионов преимущественно типа Me(Р2О7)26-. Катодная поляризация в пирофосфатных электролитах выражена резче, чем в кислых электролитах, благодаря чему осадки на катоде получаются более равномерными по толщине слоя. Этому способствует также снижение выхода металла по току при повышении плотности тока. Характерной особенностью поведения анодов в пирофосфатных электролитах является их склонность к пассивированию, которая проявляется тем сильнее, чем ниже концентрация свободного пирофосфата калия или натрия и температура электролита.

В аммиакатных электролитах цинк присутствует в виде аммиачного комплексного катиона Me(Nh4)n2+. Восстановление этих ионов протекает при более отрицательном потенциале, чем восстановление простых гидратированных ионов, однако при повышении плотности тока катодный потенциал изменяется: не так резко, как в цианидных и пирофосфатных электролитах.

Также получили распространение аммонийхлоридные электролиты, которые готовят из сульфата или оксида цинка и хлорида аммония. Эти электролиты в присутствии ПАВ могут успешно заменять сернокислые, а в некоторых случаях и цианидные электролиты. Выход металла по току близок к теоретическому и мало изменяется при повышении плотности тока в допустимых пределах (150 А/м2). Осадки хорошего качества выделяются из этих электролитов в присутствии определенных органических добавок. По рассеивающей способности аммиакатные электролиты лучше кислых (без специальных добавок), но уступают цианидным;; Аноды в аммиакатных электролитах растворяются в интервале рабочих плотностей тока (равных катодным) с высоким выходом по току.

Из комплексных электролитов с органическими лигандами были разработаны этилендиаминовые, моноэтаноламиновые, триэтаноламиновые, полиэтиленполиаминовые, гликоколевые, трилонатные и другие электролиты. Рассеивающая способность этих электролитов достаточно высокая. Процесс сопровождается повышенной поляризацией, а осаждаемые покрытия при определенных условиях получаются блестящими, однако следует отметить, что некоторые электролиты на основе аминопроизводных являются токсичными.

studfiles.net

Покрытие сплавом цинк—никель - Справочник химика 21

Защитные покрытия. Слои, искусственно создаваемые на поверхности металлических изделий и сооружений для предохранения их от коррозии, называются защитными покрытиями. Если наряду с защитой от коррозии покрытие служит также для декоративных целей, его называют защитно-декоративным. Выбор вида покрытия зависит от условий, в которых используется металл. Материалами для металлических защитных покрытий могут быть как чистые металлы (цинк, кадмий, алюминий, никель, медь, хром, серебро и др.), так и их сплавы (бронза, латунь и др.). По характеру поведения металлических покрытий при коррозии их можно разделить на катодные и анодные. К катодным покрытиям относятся покрытия, потенциалы которых в данной среде имеют более положительное значение, чем потенциал основного металла. В качестве примеров катодных покрытий на стали можно привести Си, N1, Ag. При повреждении покрытия (или наличии пор) возникает коррозионный элемент, в котором основной материал в поре служит анодом и растворяется, а материал покрытия — катодом, на котором выделяется водород или поглощается кислород (рис. 74). Следовательно, катодные покрытия могут защищать металл от коррозии лишь при отсутствии пор и повреждений покрытия. Анодные покрытия имеют более отрицательный [c.218] Нанесение металлических покрытий. Для защиты металлов от коррозии широко применяются покрытия из цинка, никеля, хрома, свинца, олова, меди, кадмия и других металлов. Например, для защиты от коррозии железа и его сплавов используют цинковые покрытия, которые обладают достаточно высокой механической прочностью. Кроме того, такие покрытия обеспечивают электрохимическую защиту. Если сплошность цинкового покрытия нарушается, то возникает электрохимическая цепь 2п 02, НаО [Ре. Цинк, электродный потенциал которого имеет более отрицательное значение, будет растворяться, железо — нет. [c.219]Изобретенный в начале столетия способ металлизации обрызгиванием жидким металлом и сегодня успешно применяют для металлизации пластмасс и тканей. Алюминий, цинк, свинец, медь, никель, олово, а также различные их сплавы расплавляют в пламени газовой горелки, в электрической дуге или в потоке плазмы и сжатым воздухом или га-3014 разбрызгивают на покрываемую поверхность. Частицы жидкого металла величиной около 60 мкм по пути к поверхности охлаждаются до 200—800 °С и вследствие кратковременности действия н дальнейшего быстрого охлаждения лишь оплавляют поверхность, прилипая к ней. При металлизации обрызгиванием обычно получают шероховатые и относительно толстые покрытия — 10—1000 мкм. Конечно, такие покрытия не во всех случаях пригодны. Этим способом удобно металлизировать большие плоские [c.13]

Сплав цинк — никель. Легирование цинковых покрытий никелем способствует повышению коррозионной стойкости их с одновременным сохранением их потенциала по отношению к защищаемому металлу, например стали. Никель с цинком образует интерметаллическое соединение. Так, покрытия, содержащие 2% никеля, в атмосфере с постоянной влажностью при 20 5°С остаются светлыми более продолжительное время, чем цинковые. Наиболее коррозионно-стойкими являются покрытия Zn — Ni, содержащие 25-28% Ni. Такие покрытия по отношению к стали являются катодом. Твердость покрытий цинк — никель при 98% Zn составляет 115 — 125 кгс/мм , а при 72 — 87% Zn соответственно 400 — 450 кгс/мм . В большинстве случаев их получают из цианистого или аммиакатного электролита. [c.141]

Сталь, алюминий и его сплавы, магний оксидированный, олово, свинец,серебро, молибден, цирконий Сталь, чугун, алюминий и его сплавы, никель, свинец, олово, хромовые, никелевые, цинковые и кадмиевые покрытия Сталь, чугун, в том числе с покрытиями, алюминий и его сплавы, магний и его сплавы, цинк, кадмий, медь и ее сплавы, олово, серебро, молибден, цирконий Сталь, медь и ее сплавы, хром, никель, свинец, кадмий, цинк, серебро, нейзильбер [c.110]

Значительно лучшие результаты были получены при покрытии сплавом цинк—никель. [c.111]

Аммиакатный электролит позволяет получать качественные покрытия сплавом цинк — никель, но на деталях более простой конфигурации. Состав электролита (в г/л) [c.142]

ПОКРЫТИЕ СПЛАВОМ ЦИНК—НИКЕЛЬ [c.53]

Коррозионная стойкость покрытий увеличивается в случае гальванического осаждения на поверхность детали сплава цинк—никель даже с незначительным содержанием никеля (9-12%). [c.83]

Электроосаждение полимерных покрытий существенно зависит от природы и структуры электрода [22, 23, 43]. Анодные материалы можно разделить на три группы. Первая группа — нерастворимые аноды (благородные металлы, пассивированное железо, пассивированный алюминий). Для этой группы характерны высокие выходы по току при небольшом растворении металла за счет коагуляции вещества под действием образующихся протонов. Вторая группа — цинк, никель, серебро, железо. (Поверхность последнего была предварительно обработана хлором.) Эти металлы не пассивируются и переходят в раствор. Выход по току при этом сохраняется высокий, так как металлические ионы, подобно протонам, действуют коагулирующе. К третьей группе относятся медь и ее сплавы, которые, несмотря на сильное растворение, дают низкие выходы по току из-за образования комплексов с аммиаком. [c.32]

Кадмиевые покрытия могут быть использованы в качестве подслоя при цинковании, для декоративного покрытия деталей радиоприборов и телевизоров. Наиболее известными являются гальванические покрытия сплавами кадмий — никель, кадмий — олово и кадмий — цинк. Первое применяют для декоративных целей, второе — для [c.175]

Кадмиевые, оловянные или цинковые покрытия могут отделяться от основных слоев стали при использовании раствора соляной кислоты, содержащей трехокись или трихлорид сурьмы, который действует как ингибитор и приостанавливает воздействие кислоты на сталь (Английские стандарты 1706 и 1872). Кадмий можно отделить в 30%-ном растворе азотнокислого аммония, а цинк — в растворе 5 г персульфата и 10 мл гидрата окиси аммония в 90 мл воды (Английский стандарт 3382). Покрытия из сплавов олова с никелем отделяют электролитически в растворе, содержащем 20 г/л едкого натра и 30 г/л цианистого натрия, а медное покрытие — погружением в концентрированную фосфорную кислоту (Английский стандарт 3597). Серебряные покрытия вначале погружают в смесь концентрированных азотной и серной кислот в соотношении 1/19, а после потемнения— в 250 г/л раствора трехокиси хрома в концентрированной серной кислоте (Английский стандарт 2816). Основной слой отделяют от покрытия золотом путем растворения в концентрированной азотной кислоте. Отфильтрованное золото промывают, просушивают и взвешивают (Английский стандарт 4292). [c.143]

Металлические покрытия делят на две группы коррозионностойкие и протекторные. Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, т. е. в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. По отношению к железу они более электроотрицательны, т. е. в ряду напряжений находятся левее железа. [c.144]

Значение реакций электровосстановления, протекающих на катоде при электролизе, огромно. На катоде получаются многие металлы алюминий, магний, натрий, цинк, никель, кадмий, медь, олово, платина, серебро, золото и др. образуются гальванические покрытия многими металлами и сплавами, придающие металлическим изделиям ценные свойства — способность противостоять коррозии, твердость, декоративный вид и т. д. В данной книге мы не касаемся вопросов, связанных с покрытиями металлов наша задача — рассмотреть процессы образования на катоде различных химических продуктов. [c.76]

Испытание пригодно для гальванических покрытий кадмием, кобальтом, медью или бронзой, свинцом, никелем, серебром, оловом или сплавом олово—цинк и цинком на алюминии, меди или латуни, стали и цинке. При нанесении многослойных систем можно успешно определить толщину отдельных слоев покрытий, применяя струю соответствующего раствора на той же площади поверхности образца. Время, необходимое для определения толщины отдельного слоя покрытия,— — 2 мин общая точность испытаний составляет 15%. [c.142]

Гальванические покрытия получают путем осаждения при помощи тока на поверхности деталей слоя металла из электролитов, содержащих ионы данного металла. Широко применяются гальванические покрытия цинком, медью, никелем, хромом, оловом, кадмием, свинцом, серебром, а также сплавами медь— цинк, медь—олово, свинец—олово, олово—никель и т. п. [c.4]

В настоящей брошюре (первое издание брошюры было выпушено в свет под названием Гальванические покрытия сплавами ) расс.матривается технология электролитического осаждения некоторых сплавов, их свойства и область применения, Основное внимание обращается на гальванические сплавы, получившие промышленное применение в нашей стране и за рубежом медь—цинк, свинец—олово, никель— кобальт и некоторые другие. [c.2]

Марганец исполь.зуется в промышленном масштабе для защитного покрытия металлов такое покрытие лучше цинкового, так как марганец имеет более отрицательный, чем цинк, электродный потенциал. По микротвердости марганцевое покрытие находится между хромовым и никелевым покрытиями. Покрытия из марганца (или сплава марганец — никель) обладают большой коррозионной устойчивостью. [c.397]

Декоративное хромирование алюминия. При декоративном хромировании алюминия и алюминиевых сплавов на полированную поверхность изделия наносят многослойное покрытие цинк— никель — хром. [c.39]

Производство цинка. Цинк используется в больших количествах для покрытия железа с целью предохранения его от ржавления, а также для изготовления сплавов с медью и никелем (латунь, мельхиор и другие). [c.410]

Существуют два способа для уменьшения коррозии железных сплавов (здесь не имеются в виду стали нержавеющие). Первый способ заключается в нанесении на металл защитного покрытия — металлического (цинк, олово, свинец, никель, хром) или неметаллического (например, краска), второй — в добавке легирующих элементов, которые обеспечивают образование плотного слоя ржавчины, что способствует более медленному разрушению. Ниже рассматривается только второй способ уменьшения атмосферной коррозии (о первом способе см. стр. 858). [c.9]

Применение. Так как на цинк при обычных условиях не действуют ни кислород воздуха, ни вода, то основная масса цинка расходуется на защитные покрытия железных листов и стальных изделий. Цинк применяют для получения технически важных сплавов с медью (латуни), алюминием и никелем, а также для производства цинково-угольных гальванических элементов, которые используют в батареях разного назначения. [c.108]

Применение двух видов цинковая пыль и литой цинк. Цинковая пыль представляет собой конденсат непосредственно из газовой фазы, довольно загрязненный ( d, As). Применяют как восстановитель в химической технологии. Литой цинк выпускают нескольких марок по ГОСТу. Идет на изготовление сплавов латуней, алюминиевых сплавов и сплавов на основе никеля. Основная масса цинка расходуется на защитные покрытия черных металлов от коррозии. Эти покрытия можно наносить различными методами окунанием, металлизацией, диффузионным путем и электролитически. Из цинка изготовляют сухие элементы (см. гл. 9). Сам по себе цинк не является конструкционным материалом из-за хрупкости в определенном интервале температур. [c.393]

Несмотря на то что цинк обладает низкой химической устойчивостью, он широко применяется преимущественно в слабокоррозионных средах. Использование цинка и его сплавов основано на их способности образовывать защитные пленки при взаимодействии с коррозионной средой. Цинк непригоден для изготовления химической аппаратуры, но сравнительно хорошо ведет себя в атмосферных условиях и воде. Детали из цинковых сплавов, полученные литьем под давлением и предназначенные для работы в атмосферных условиях, можно дополнительно защитить путем нанесения гальванического покрытия из меди, никеля и хрома. Цинк применяется в качестве защитного покрытия для стальных изделий и для плакирования арматуры. [c.108]

Лужение медных сплавов погружением в растворы солей, содержащих двухвалентное олово, применяется при пайке. Цинк осаждается на алюминии погружением в горячие, щелочные, цинкатные растворы в целях получения тонкого покрытия как основы для последующего электроосаждения других металлов, в основном меди, никеля и хрома. В результате химического осаждения можно получить чисто декоративные оловянные и серебряные покрытия. [c.83]

Из др>п[. покрытий сплавами меди известны составы э-тектролитов для осаждения покрытий медь — свинец, медь — кадмий, медь — никель, медь — никель — цинк, медь — олово— цннк, применяемые как для защитно-декоративной отделки, так н для специальных целей. [c.103]

К неорганическим покрытиям относят металлические и неметаллические покрытия (конверсионные, стеклоэмалевые и др.). Металлопокрытия по объему применения в эксплуатации несколько уступают лакокрасочным покрытиям (ЛКП). Благодаря развитию электрохимий созданы металлические покрытия, обеспечивающие высокоэффективную долговременную защиту конструкций ма-ший от коррозии. Наиболее часто используют цинковые, кадмиевые, никелевые, медные, хромовые, оловянные, серебряные покрытия, а также покрытия сплавами (олово-свинец, олово-висмут, цинк-медь, цинк-никель и др.). Из неметаллических в технике нашли применение конверсионные покрытия (фосфатные, оксидные, оксидифосфат-ные, хроматные). Основные физико-химические свойства покрытий и их стойкость в различных условиях приведены в табл. 1.2, [c.29]

Сплав никель — цинк. Цинковые покрытия, легированные никелем (50" , N1 и 50% 2п), имеют более высокую коррозионную стойкость, чем цинковые, и способны обеспечить анодную защиту стальным деталям от коррозии. Наиболее оптимальным для этой цели является электролит (в г/л) [c.117]

Сплав цинк — никель. В Московском химико-технологическом институте им. Д. И. Менделеева проф. Н. Т. Кудрявцев и К- М. Тю-тина исследовали легирование цинка никелем, так как это представляет большой практический интерес. Сплав коррозионноустойчив, имеет красивую светлую блестящую поверхность. Осаждением этого сплава можно с успехом заменить хромирование и фосфатирова-яие, применяемые для повышения антикоррозионной стойкости металлов. Технология этих процессов очень сложна, а хроматные и фосфатные пленки имеют низкую механическую прочность. Покрытия сплавом цинка с никелем имеют преимущества и перед покрытиями из чистого цинка. Последние хотя и широко зашищают стальные детали от атмосферной коррозии, но быстро тускнеют н покрываются пятнами (отложения продуктов коррозии — гидроокиси и углекислого цинка). [c.125]

Сплав цинк —никель. Н. Т. Кудрявцев, К. М. Тютина и С. М. Фиргер [88] установили, что цинковые покрытия, легированные никелем, имеют более высокую коррозионную стойкость по сравнению с чистым цинком. Сплав, содержащий около 56 [c.56]

Испытания на коррозию показали, что в атмосфере с постоянной повышенной влажностью покрытие сплавом, содержащим около 2% никеля, сохраняется светлым и не темнеет более продолжительное время, чем чистое цинковое покрытие. Во влажной атмосфере с переменной температурой (гидростат) и в 3%-ном растворе Na l с периодической выгрузкой в атмосферу такое покрытие ведет себя аналогично чистому цинку. Пассивированные в хроматном растворе покрытия цинком и сплавом цинк — никель ( 2% Ni) ведут себя одинаково. [c.111]

Наибольший интерес для промышленности представляют магнитные и электромагнитные приборы. В течение длительного времени для измерения толщины покрытий успешно лспользовали магнитные приборы, применяемые в том случае, когда металл основы или покрытия обладает ферромагнитными свойствами, например, магнитные приборы могут быть предназначены для измерения толщины немагнитных покрытий (медь, цинк, кадмий, хром, серебро, свинец, различные сплавы) на стали или чугуне. Они пригодны также для определения толщины пластмассовых или лакокрасочных покрытий. Что касается, например, никелевых покрытий, то магнитные измерения их толщины затруднены вследствие того, что при градуировке магнитных приборов имеют место большие неточности, вследствие того что никель [c.207]

Вследствие способности сополимера к разложению выбор материалов для изготовления прессформ и деталей литьевых и других машин для формования изделий является ответственной задачей. Для этих целей в США применяются сплавы, содержащие никель вместе с молибденом ( гастеллой А и В, стеллит 19 и никель Z ) может быть использован также и никель. В отдельных случаях рабочие поверхности стальных прессформ для менее ответственных изделий подвергают хромированию, никелированию или кадмированию. Железо, медь и цинк ускоряют термическое разложение сополимера (выделяется хлористый водород), поэтому применение их в качестве конструкционных материалов для пресс-форм или для их покрытия совершенно недопустимо. [c.78]

Так, например, осаждение медноцинкового сплава (70% Си и30%2п) на сталь обеспечивает прочность сцепления стальных, изделий с резиной. Замена золотого покрытия сплавом золото— медь дает возможность увеличить износоустойчивость и твердость в два-три раза при одновременной экономии золота. Сплавы олово—цинк (Зп- гп), цинк—кадмий 2п—Сс1), цинк— никель (2п—N1) характеризуются более высокой коррозионной устойчивостью по сравнению с цинковым покрытием, что позволяет рекомендовать эти покрытия взамен цинка. Сплав никель— кобальт (N1—Со) характеризуется высокими магнитными характеристиками, он также используется при получении твердых матриц для литья и прессования пластмассовых изделий. Гальванические сплавы свинец—олово (РЬ—8п), свинец—цинк свинец—медь (РЬ—Си), свинец—сурьма (РЬ—5Ь) зарекомендовали себя как антифрикционные материалы, имеющие хо-рошую прирабатываемость, низкий коэффициент трения и высокую стойкость в смазочных материалах. Значительный интерес представляют защитно-декоративные покрытия сплавами медь— олово (Си—5п), олово—никель (5п—N1), медь—олово—цинк (Си—5п—2п) и др. [c.3]

Детали, неработающие в вакууме и при повЬ1щенных температурах, после черного хромирования пропитывают индустриальным маслом. Черные покрытия хромом осаждают на такие металлы (или покрытия) как хром, медь, никель, серебро, олово, цинк и их сплавы. [c.95]

chem21.info

Толщина блестящих хромированных покрытий

При декоративном хромировании толщина покрытия, как правило, не должна превышать 0,0003-0,0005 мм, для осаждения которого при нормальных условиях требуется около 2-4 мин. По утверждению ученых, подобные тонкие покрытия, несмотря на свою пористость, выгоднее толстых осадков, так как с утолщением слоя хрома в покрытиях начинают образовываться внутренние напряжения. Когда толщина покрытия превысит 0,0005 мм, в нем могут возникнуть волосные трещины, проникающие до основного металла. В подобных случаях толстое покрытие по своему сопротивлению коррозии уступает тонкому покрытию.

Пористость хромированного покрытия можно обнаружить погружением образца на 2 мин в качестве катода в кислую ванну для меднения под напряжением 2В. В подобных условиях медь осаждается на всех обнаженных участках основного металла.

Толщину хромированного покрытия определяют, замеряя время, необходимое для растворения покрытия в подходящем реактиве, который можно приготовить растворением, например, 20 г окиси сурьмы в 1 л соляной кислоты плотностью 1,16. Окись сурьмы предотвращает разъедание никелевого подслоя и ускоряет растворение хрома. Перед погружением в реактив образец необходимо обезжирить. Через несколько секунд поверхность образца начинает покрываться темной пленкой с образованием газа. Измерив длительность выделения газа, можно определить толщину покрытия, если предварительно провести тарировочные испытания для покрытий известной толщины при разных температурах испытания. Следующий способ можно приспособить для определения толщины покрытия на маленьком участке хромированной детали, для чего струю реактива направляют с определенной высоты на испытуемый участок хромированной детали. Отметив момент обнажения подслоя, можно определить толщину покрытия. Такой прибор тарируют на стандартную мощность струи с учетом температуры раствора и образца.

Пористое хромированное покрытие

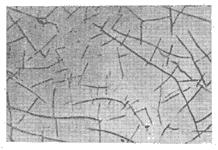

Если не создавать особых условий в ванне, то блестящие хромовые покрытия подвержены сильному растрескиванию с образованием тонкой сетки трещин, легко обнаруживаемой даже при небольшом увеличении. Связывают образование трещин с возникновением напряжений при гальваническом осаждении металла. Растрескивание начинается тогда, когда толщина покрытия достигает приблизительно 0,00025-0,0005 мм. По мере наращивания покрытия первичные трещины прикрываются новым металлом, так что процесс растрескивания распространяется на всю толщину осадка.

На рисунке показан типичный внешний вид хромированных покрытий. Утверждают, что растрескивание покрытия зависит в значительной степени от температуры, при которой происходит осаждение хрома. Как только электролит нагреется до температуры выше 55°С, количество трещин в осадке уменьшится, а в матовых покрытиях, осаждаемых при сильном подогреве электролита, трещин вообще может и не быть.

Исследователи обнаружили, что осадки, образующиеся при сравнительно высоких температурах, характеризуются хаотической ориентацией кристаллитов и свободной от внутренних напряжений структурой. И по наблюдениям, при понижении температуры ванны и повышении плотности тока число отдельных трещин быстро увеличивается, а сами трещины становятся все более тонкими.

Обычно пористость хромированных покрытий считают недостатком, поскольку она способствует проникновению коррозионно-активных веществ. Однако пористость может быть полезна в подшипниковых материалах, где она способствует удержанию в порах смазки. В них образуется как бы запас на случай, когда выходит из строя система подачи смазочных веществ. Пористое хромирование применяют при хромировании поршневых колец и стаканов цилиндров двигателей внутреннего сгорания. В таких случаях способность хромированного слоя удерживать смазку играет существенную роль.

Для формирования точечной (питтинговой) пористости рекомендуется следующий режим: плотность тока 0,35-0,40 А/дм2, температура электролита около 50°С, величина отношения СrО3:SО4 от 100:1 до 125:1.

Образованию сетчатой или каналовой пористости благоприятствуют такие условия: температура ~60° С и отношение СrO3: SО4 в пределах от 115: 1 до 125:1. Впоследствии поры открывают путем специальной механической или химической обработки хромированной поверхности. Химическая обработка охватывает анодное травление в хромокислой ванне и катодное травление в соляной, сернокислой, фосфорнокислой или щавелевокислой ваннах. Наконец, поверхность подвергают заключительной обработке хонингованием, полированием или лапингованием. Все эти операции нужно выполнять с таким расчетом, чтобы при снятии поверхностного слоя поры и трещины не затирались. Кроме того, толщина удаляемого слоя металла не должна превышать глубины пор, образовавшихся при травлении.

studfiles.net

Гальванические покрытия — цинкование, хромирование

Главная » Статьи » Гальванические покрытия — цинкование, хромирование

Цинкование являет собой процесс нанесения цинка на металлическую поверхность при помощи гальванического оборудования. Это надежный, прогрессивный, высокоэффективный способ защиты от различных видов коррозии. Благодаря хромированию повышается твердость и износостойкость поверхности изделия, и восстанавливают изношенные детали.

Гальваника — это нанесение на поверхности из металла различных покрытий. Сегодня она широко распространена в машиностроении и включает в себя следующие процессы: обезжиривание, травление, очистку поверхности. Наиболее распространенным методом гальваники является цинкование. Это наиболее высокоэффективный, прогрессивный и надежный способ защитить металлические изделия от коррозии. К методам цинкования относятся: горячее, в порошке цинка, в парах цинка. Помимо этого используется металлизация напылением, электролитическое цинкование, нанесение цинкосодержащих красок. Как известно, оболочка из цинка является хорошим защитным барьером, способным свести к минимуму негативные влияния окружающей среды. Помимо этого цинкование делает изделия более устойчивыми к механическим воздействиям. Следует отметить, что данный способ обеспечивает хорошую электрохимическую защиту. Покрытие цинком применяют для защиты от коррозионных разрушений питательных резервуаров, крепежных деталей, водопроводных труб, деталей машин, соприкасающиеся с водой, температура которой составляет 60-70ºС, и для защиты изделий из черного металла от масла и бензина.

На сегодняшний день широкое распространение получили хромированные покрытия. Это легко объяснить ценными свойствами хрома, которые сочетают в покрытиях коррозионную стойкость с высокой износостойкостью и твердостью и отличный внешний вид. Как правило, хромирование является важной областью защитно-декоративных покрытий. Такие покрытия активно применяются в машиностроении для увеличения износостойкости инструмента и деталей машин и для восстановления изношенных деталей. Хромирование считается наиболее трудоемким процессом гальванотехники и требует соблюдения чистоты и особой тщательности при приготовлении электролита и веществ, входящих в его состав. При этом используется дистиллированная или прокипяченная вода.

Следует заметить, что покрытия из хрома являются самыми универсальными, потому как увеличивают твердость и износостойкость поверхности изделия. Благодаря тому, что поверхность покрытия из хрома обладает пассивирующей плотной пленкой оксидного характера, она легко восстанавливается при незначительном повреждении.

05.11.2013

Почему люди покупают недостроенные здания? Наверное из желания сэкономить время и деньги, так как готовое строение будет стоить намного дороже, да и со строительством хочется побыстрее закончить. Иногда же просто невозможно устоять перед привлекательностью участка, даже если там и красуется ...

Если вы стали счастливым обладателем большой загородной усадьбы или компактного коттеджа, то вам наверняка пришлось столкнуться с проблемой экономии энергоресурсов. Только в самом начале мы радуемся большой площади жилого дома, мансардному этажу на котором можно сделать биллиарднуюили кабинет и ...

Порошковая покраска известно уже довольно давно — больше полувека и активно применяется при окрашивании материалов, которые в состоянии выдерживать воздействие высоких температур. Суть процесса сводится к нанесению порошкообразного дисперсионного состава под действием электромагнитного поля. Для ...

lakkk.com