Справочник химика 21. Сплав железа с хромом

Сплав железа с никелем. Магнитный сплав железа с никелем

Важную роль в жизни каждого занимает металлургическая промышленность, потому что ежедневно приходится сталкиваться с различными изделиями из металла. А сделаны они из всевозможных сплавов, которые получены благодаря выплавке. При производстве этих материалов используют как минимум два металла, а для улучшения свойств - специальные присадки. В этой статье будет рассмотрено несколько сплавов железа с никелем, их свойства и применение.

О свойствах железа

Чистое железо - серебристо-серого цвета, обладает пластичностью и ковкостью. Самородные слитки, встречающиеся в природе, имеют ярко выраженный металлический блеск и значительную твердость. На высоте и электропроводность материала, он с помощью свободных электронов легко передает ток. Металл обладает средней тугоплавкостью, размягчается при температуре +1539 градусов по Цельсию и теряет ферромагнитные свойства. Это химически активный элемент. При нормальной температуре легко вступает в реакцию, а при нагревании эти свойства усиливаются. На воздухе покрывается пленкой оксида, которая мешает продолжению реакции. При попадании во влажную среду появляется ржавчина, которая уже не препятствует коррозии. Но, несмотря на это, железо и его сплавы находят широкое применение.

Немного истории

Инвар – это сплав железа с никелем, в состав которого входит 36 % легирующей добавки. Впервые он был открыт во Франции в 1896 году физиком Шарлем Гийомом. В это время он вел работы по поиску недорогого металла для эталонов мер массы и длины, которые изготовляли из очень дорогостоящего платиноиридиевого сплава. Благодаря этому открытию ученый в 1920 году получил Нобелевскую премию в области физики.

Слово «инвар» в переводе с латинского означает неизменный. Это значит, что у сплава железа с никелем коэффициент теплового расширения остается постоянным при широком диапазоне изменения температур - от -80 до 100 градусов по Цельсию. Этот сплав имеет и несколько других названий: нилвар, вакодил, нило-аллой, радиометалл. Invar является торговой маркой компании Imphy Alloys Inc., которая принадлежит сталелитейному концерну Arcelor Mittal.

Сплав железа с никелем

Для улучшения свойств железа, используя различные добавки, получают сплавы. Ученые считали, что получить железоникелевый сплав, учитывая термодинамические свойства металлов, не составит никакого труда. Но на практике они столкнулись с проблемами. При взаимодействии металлов, во время получения сплава железа с никелем, в результате побочного окислительного процесса железо из двухвалентного состояния переходит в трехвалентное.

В результате снижается выход сплава и ухудшаются определенные физические свойства. Для решения этой проблемы в электролит добавляют амины и органические кислоты, которые образуют с трехвалентным железом соединения, обладающие малой растворимостью. В связи с этим эластичность осадка становится лучше, а для его равномерного распределения электролиты перемешивают. Полученный сплав железа с никелем называется инвар.

Применение сплава инвар

Незначительный температурный коэффициент расширения позволяет использовать его для производства:

- деталей контрольно-измерительных приборов;

- лент и проволоки для геодезических работ;

- несущих конструкций лазера;

- деталей часовых механизмов, маятников хронометров;

- проката: горячекатаного прутка и листа, холоднокатаной ленты, бесшовных труб, кованых прутков.

Для увеличения прочности производят холодную пластическую деформацию сплава железа с никелем, а затем делают низкотемпературную термообработку. Для большей стойкости к коррозии при обычных атмосферных условиях его поверхность полируют и наносят защитный слой, если изделие предназначается для использования в агрессивных средах. Антикоррозийные свойства инвара также повысятся при добавлении в его состав около 12 % хрома, при этом он сохраняет постоянную упругость при нагревании до 100 градусов.

Магнитные сплавы

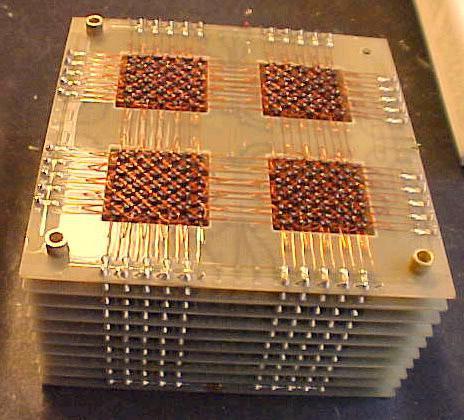

Эти сплавы находят широкое применение в электротехнике. Из них изготовляют постоянные магниты, сердечники трансформаторов, электроизмерительные приборы, электромагниты. Людям давно известно, что железо обладает магнитными свойствами и в результате этого оно находит множество применений.

Много позже было обнаружено, что такое же свойство присуще никелю и некоторым другим металлам. Изделия, изготовленные из магнитного сплава железа с никелем, также обладают способностью сохранять собственное магнитное поле, когда внешнее уже отсутствует. Причем это личное поле снова способно воздействовать на другие магнитные тела.

Никель, кобальт и их сплавы

Кобальт и никель являются элементами подгруппы железа. Все три элемента имеют схожие свойства, но есть и существенные различия. Оба металла обладают большей плотностью, чем железо, и значительно тверже и прочнее его. Они менее активны в химическом плане, отличаются коррозийной устойчивостью. Кроме этого, металлы ценят за большую стойкость по отношению к газовой коррозии.

Недостатками кобальта и никеля является их высокая токсичность и значительная стоимость относительно железа. Свое применение они находят для антикоррозийного наружного покрытия изделий из углеродистых сталей и железа путем электрохимических реакций. А также они применяются для изготовления узлов и деталей, требующих усиленной прочности и твердости. Следует отметить особое значение сплавов железа, никеля и кобальта, которые носят названия коинвар, инвар, супермаллой, пермаллой и маллой. Основное их достоинство заключается в высоких магнитных свойствах. Эти сплавы используют для производства магнитопроводов различных электромагнитных устройств.

Сплав ковар

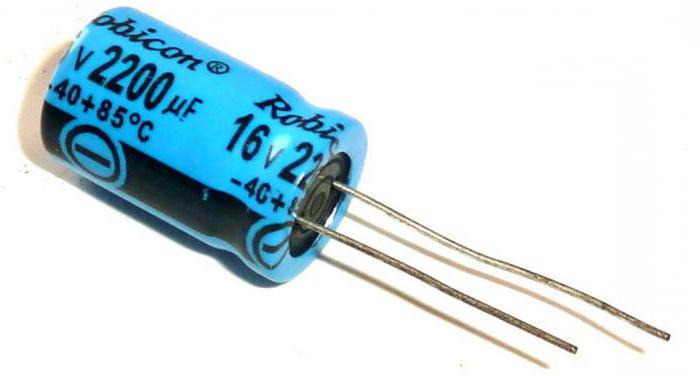

Смесь состоит из металлов, обладающих отличными механическими свойствами. Их легко обрабатывать, они без труда подвергаются прокатке, протяжке, ковке и штамповке. А сплав кобальта, никеля и железа иначе называется ковар. Удачно подобранное сочетание химических элементов обеспечивает материалу отличные характеристики. Данный сплав имеет хорошую теплопроводность, высокий коэффициент удельного электрического сопротивления и близкие к нулю показатели линейного расширения в большом интервале температур. Единственным недостатком является низкая коррозийная стойкость в сырой среде, поэтому часто используют защитные покрытия из серебра. Ковар широко применяется в промышленности для производства:

- труб, лент и проволоки;

- конденсаторов;

- корпусов оборудования в приборостроении;

- деталей в радиоэлектронике;

- корпусов в электровакуумной отрасли.

Содержание в сплаве дорогого кобальта и никеля увеличивает стоимость материала, но хорошие характеристики и продолжительная эксплуатация покрывают первоначальные вложения.

Содержание в сплаве дорогого кобальта и никеля увеличивает стоимость материала, но хорошие характеристики и продолжительная эксплуатация покрывают первоначальные вложения.

Сплавы ални

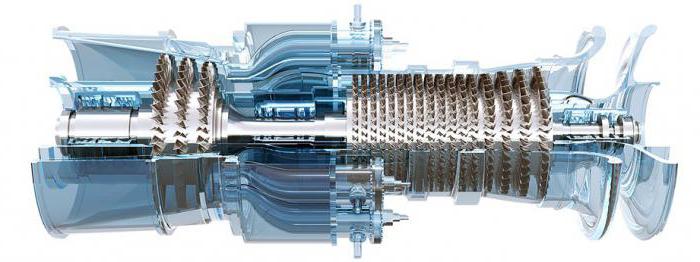

Ални – это групповое название магнитных сплавов "железо-никель-алюминий". При увеличении концентрации алюминия и никеля в определенных пределах остаточная индукция уменьшается, а коэрцитивная сила возрастает. Чаще всего применяются сплавы, в которых алюминия от 11 до 18 %, а никеля - 20–34 %. Основными свойствами таких сплавов является электропроводность, теплопроводность и пластичность. Все они характеризуются хорошим свариванием.  Для использования сплавов при изготовлении магнитов их легируют кобальтом и медью. В этом случае материал приобретает твердость и хрупкость и имеет крупнозернистую структуру. Сплавы ални применяют как конструкционный материал для деталей газотурбинных и реактивных двигателей, работающих под воздействием высоких температур более 1000 градусов Цельсия продолжительное время, сохраняя металл без повреждений.

Для использования сплавов при изготовлении магнитов их легируют кобальтом и медью. В этом случае материал приобретает твердость и хрупкость и имеет крупнозернистую структуру. Сплавы ални применяют как конструкционный материал для деталей газотурбинных и реактивных двигателей, работающих под воздействием высоких температур более 1000 градусов Цельсия продолжительное время, сохраняя металл без повреждений.

Заключение

Все металлы, интенсивно используемые в современной промышленности, являются сплавами. Например, практически все железо, которое получают в мире, используется для производства чугунов и сталей. Объяснить это можно тем, что сплавы характеризуются лучшими свойствами, чем те металлы, из которых их получают. Следует отметить, что выпускаемые промышленностью сплавы имеют общие для них свойства: прочность, твердость, упругость и пластичность. А железоникелевые еще обладают и магнитными свойствами, которые при производстве усиливаются с помощью дополнительного легирования.

fb.ru

Сплавы железа с хромом, железа с хромом и никелем и другие жаростойкие стали

из "Коррозия металлов Книга 1,2"

Хромистые мартенситные стали относятся к термообработке в основном так же, как обычная углеродистая сталь и перлитные легированные стали. Мартенситные стали вследствие их способности закаливаться при охлаждении на воздухе должны отжигаться после горячей механической обработки или сварки для восстановления пластичности. Так как углерод в мартенситных сталях является элементом мало желательным с точки зрения жаростойкости, то содержание его вообще держат ниже 0,17о. во избежание излишней твердости стали, если она охлаждается от температур выше критических. Однако литье содержит 0,25—1,07о С, так как углерод улучшает жидко-текучесть этих сталей. [c.669] К мартенситным сталям с 2—127о Сг для устранения хрупкости после длительного нагрева при температурах порядка 480° добавляют молибден. 0,57о Мо практически устраняет склонность к отпускной хрупкости и придает высокую устойчивость структуре этих сталей при повышенных температурах. Молибден увеличивает также сопротивление ползучести. Чтобы снизить закалку на воздухе, к мартенситным сталям, в тех случаях, когда детали после изготовления не отжигаются, добавляют небольшие количества титана, ниобия и алюминия. Для еще большего повышения стойкости против окисления к сталям, содержащим 2—107о Сг, прибавляют небольшие количества кремния или алюминия. [c.669] Содержание углерода в жаростойких аустенитных хромоникелевых сталях должно быть низким и редко превышает 0,57в. Малоуглеродистые стали более ковки и вязки и более коррозионно стойки, чем высокоуглеродистые сплавы. Для специальных целей к этим сталям добавляют и другие элементы. Например, марганец, присутствующий во всех аустенитных сталях, улучшает их обрабатываемость в горячем состоянии. [c.670] Стойкость против окисления чисто хромистых и хромоникелевых аустенитных сталей еще более улучшается добавкой 2—37oSi. Однако при содержании кремния свыше 1,57о сталь становится хрупкой при обычных температурах после длительной выдержки при 650—900 . Добавка 2—37оМо к стали 18-8 сильно повышает ее прочность при повышенных температурах, но при этом стойкость против окисления не улучшается. [c.671] В отожженном состоянии малоуглеродистые аустенитные стали представляют однородные растворы, но кратковременный нагрев при температурах 42,—815° вызывает выделение карбидов по границам зерен. Как известно, выделение карбидов заметно снижает коррозионную стойкость при обычных температурах (см. стр. 57), а также жаростойкость. Потеря коррозионной стойкости малоуглеродистой стали 18-8 может быть сильно уменьшена добавкой малых количеств титана или ниобия (стабилизированные стали 18-8) или путем высокого нагрева стали для растворения карбидов, с последующим быстрым охлаждением. В стабилизированных сталях 18-8 выделения карбидов не происходит ни при сварке, ни при отжиге, снимающем напряжения поэтому их технологические свойства значительно лучше. [c.671] Жаростойкость всех этих сталей связана с образованием при нагреве поверхностного слоя окислов, который, если он не порист и прочно пристает к металлу, служит защитой против дальнейшей коррозии. Пористый или рыхлый окисел не имеет защитного действия и, кроме того, увеличивается в толщине, расходуя для этого нижележащий металл. Такие условия типичны для обычной стали при температурах выше 550°. [c.671] Хотя вопрос о химической стойкости имеет первостепенное значение, однако было бы неразумным выбирать сталь для работы при повышенных температурах по одному этому признаку. Если сплав при повышенных температурах теряет прочность, то изделие, изготовленное из него, или преждевременно разрушается или же требует для придания нужной прочности увеличения сечения, что неэкономично. [c.671] Аустенитные хромоникелевые стали, как показано в табл. 1, по сопротивлению ползучести превосходят обычные хромистые. Относительно низкий предел ползучести ферритных хромистых сталей при 650—730° может быть связан, во-первых, со старением, а во-вторых, с тем, что решетка а-железа значительно менее устойчива против ползучести, чем решетка у-железа. Малые добавки молибдена и более высокое содержание хрома и никеля повышают предел ползучести аустенитных сталей. Стали 18-8 + Мо и 25-12 и 25-20 более прочны, чем сталь 18-8. [c.671] Сплавы железа с хромом, никелем и др. [c.673] Температура испытания для каждого состава стали одинакова первая строка 595°, вторая — 760°, третья —925°. [c.674] Сплавы железа с кроном, никелем и др. [c.675] Диаметр образца 2,5 см, вес 20 г подготовка поверхности — шлифовка наждачной бумагой 00 скорость движения кислорода — около 110 л час испытание производилось непрерывно в течение 24 час. [c.675] Диаметр образца 1 вес 20 г подготовка поверхности шлифовка наждачной бумагой 00 скорость движения газа — 110 уг/ с испытание произьоди-лось непрерывно в течение 24 час. [c.676] Хром увеличивает стойкость стали в атмосфере СОз при повышенной температуре. Результаты испытаний приведены в табл. 4 [8]. [c.676] Сплавы железа с хромом, никелем и др. [c.677] МЯГКОЙ нелегированной стали. Стойкость стали 18-8 значительно выше. Но величина отношения скорости окисления мягкой нелегированной стали к скорости окисления стали 18-8 уменьшается в присутствии паров воды, Og и SOg. [c.677]Вернуться к основной статье

chem21.info

Сплавы железа с хромом и кремнием

из "Коррозия металлов Книга 1,2"

Увеличение содержания кремния благоприятно влияет на жаростойкость хромистой стали на воздухе или в продуктах сгорания обычных промышленных печей, но не в сильно перегретом водяном паре. [c.695] Увеличение содержания кремния в 5 /о хромомолибденовой стали от 0,18 до 0,937о заметно улучшает жаростойкость при температурах вплоть до 870°. Сталь с большим содержанием кремния столь же жаростойка при 870°, как сталь с низким содержанием кремния при 650°. Повышать содержания кремния до 1,557о почти бесполезно (рис. 1). [c.695] В горячем воздухе и в печных газах благоприятное влияние кремния в указанных выше пределах в присутствии хрома примерно в семь раз сильнее влияния хрома. Иначе говоря, если содержание кремния в 5 /о хромистой стали равно 17о то жаростойкость ее будет подобна жаростойкости стали с 127о Сг. [c.696] Условия испытания — в установках для перегонки нефти. А — колонка испарителя, температура 400- Б — сепаратор, давление 11,Ъ ат температура 370° В — трубопроводы, давление 40— 48 ат, температура 380 - 470°. [c.696] Когда коррозия горячими нефтепродуктами является более сильной, повышение содержания кремния мало отражается на стойкости высокохромистой стали. На рис. 2, представляющем результаты, полученные на трех различных нефтеперегонных заводах, показано совершенно определенное соотношение между содержанием хрома и коррозионными потерями независимо от содержания кремния. [c.697] Возрастание содержания хрома от 2 до 4 /о удваивает коррозионную стойкость. [c.697] Точно так же сталь с 77о Сг в два раза более стойка, чем с 57о Сг, а сталь с 97о Сг в два раза более стойка, чем с 77о Сг. [c.697] Образцы, испытывавшиеся в водяном паре, имели различное содержание кремния. [c.697] Л —воздух. 680° 1,0—1.5% Si //—воздух, 1)80° 0,5— 1,0% Si III — водяной пар, СБ0° IV (X) — воздух, 680° не более 0,5% Si. [c.697]Вернуться к основной статье

chem21.info