Open Library - открытая библиотека учебной информации. Цвет сплава алюминия с хромом

Свойства алюминия и его сплавов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ

ДНЕПРОПЕТРОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Реферат по курсу СТОНХ на тему

«Свойства алюминия и его сплавов»

Выполнил: студент группы Кф-97-1

Чёрный Андрей

Григорьевич

Проверила Андреева Алла

Яковлевна

Дата:

Оценка:

ДНЕПРОПЕТРОВСК 1997

План.

1. Физические свойства чистого алюминия.

2. История получения алюминия.

3. Классификация алюминия по степени чистоты и

его механические свойства.

4. Основные легирующие элементы в алюминиевых сплавах и

их функции.

5. Стойкость алюминия и его сплавов против окисления и

связанные с этим области применения сплавов.

6. Деформационные и литьевые алюминиевые сплавы.

7. Порошок алюминия и его применение.

8. Алюминий - материал будущего.

Алюминий (лат. Aluminium, от alumen - квасцы) - химический элемент III гр. периодической системы, атомный номер 13, атомная масса 26,98154. Серебристо-белый металл, легкий, пластичный, с высокой электропроводностью, tпл = 660 °С. Химически активен (на воздухе покрывается защитной оксидной пленкой). По распространенности в природе занимает 4-е место среди элементов и 1-е среди металлов (8,8% от массы земной коры). Известно несколько сотен минералов Алюминия (алюмосиликаты, бокситы, алуниты и др.). Получают электролизом глинозема Al2 О3 в расплаве криолита Na3 AlF6 при 950 °С. Алюминий имеет решётку гранецентрированного куба, устойчив при температурах от -269 °С до точки плавления (660 °С). Алюминий не имеет аллотропических изменений, элементарная ячейка состоит из 4 атомов, атомный диаметр 2,86×10-10 м. Теоретическая плотность алюминия равна 2698,72 кг/м3 . Экспериментальные значения для поликристаллического материала находятся в пределах от 2696,6 до 2698,8 кг/м3 . Коэффициент температурного расширения при комнатной температуре 23×10-6 К-1 . Теплопроводность составляет при 24°С 2,37 Вт×см-1 ×К-1 . Электросопротивление алюминия высокой чистоты (99,99%) при 20°С составляет 2,6548×10-8 Ом×м, или 65% электросопротивления международного эталона из отожжённой меди. Отражательная способность полированной поверхности составляет более 90%.

Алюминий чистотой свыше 99,99% впервые был получен электролизом в 1920г. В 1925 г. в работе Эдвардса опубликованы некоторые сведения о физических и механических свойствах такого алюминия. В 1938г. Тэйлор, Уиллей, Смит и Эдвардс опубликовали статью, в которой приведены некоторые свойства алюминия чистотой 99,996%, полученного во Франции также электролизом. Первое издание монографии о свойствах алюминия вышло в свет в 1967г.

В последующие годы благодаря сравнительной простоте получения и привлекательным свойствам опубликовано много работ о свойствах алюминия. Чистый алюминий нашёл широкое применение в основном в электронике - от электролитических конденсаторов до вершины электронной инженерии - микропроцессоров; в криоэлектронике, криомагнетике.

Более новыми способами получения чистого алюминия являются метод зонной очистки , кристаллизация из амальгам (сплавов алюминия со ртутью) и выделение из щёлочных растворов. Степень чистоты алюминия контролируется величиной электросопротивления при низких температурах.

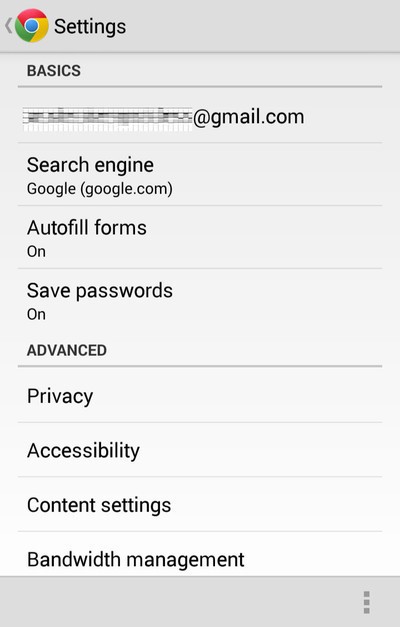

В настоящее время используется следующая классификация алюминия по степени чистоты:

Механические свойства алюминия при комнатной температуре:

Большинство металлических элементов сплавляются с алюминием, но только некоторые из них играют роль основных легирующих компонентов в промышленных алюминиевых сплавах. Тем не менее значительное число элементов используют в качестве добавок для улучшения свойств сплавов. Наиболее широко применяются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01 - 0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095 - 0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 - 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (»0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 - 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево - кадмиевых подшипниковых сплавах.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5 - 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава.

Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов.

Олово улучшает обработку резанием.

Титан. Основная задача титана в споавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.

Хотя алюминий считается одним из наименее благородных промышленных металлов, он достаточно устойчив во многих окислительных средах. Причиной такого поведения является наличие непрерывной окисной плёнки на поверхности алюминия, которая немедленно образуется вновь на зачищенных участках при воздействии кислорода, воды и других окислителей.

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Морские бакены, спасательные шлюпки, суда, баржи строятся из сплавов алюминия с 1930 г. В настоящее время длина корпусов кораблей из сплавов алюминия достигает 61 м. Существует опыт алюминиевых подземных трубопроводов, сплавы алюминия обладают высокой стойкостью к почвенной коррозии. В 1951 году на Аляске был построен трубопровод длиной 2,9 км. После 30 лет работы не было обнаружено ни одной течи или серьёзного повреждения из-за коррозии.

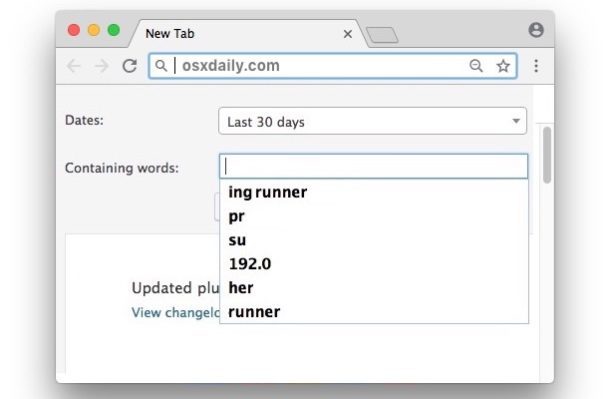

Алюминий в большом объёме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. При частом намокании, если поверхность алюминиевых изделий не была дополнительно обработана, он может темнеть, вплоть до почернения в промышленных городах с большим содержанием окислителей в воздухе. Для избежания этого выпускаются специальные сплавы для получения блестящих поверхностей путём блестящего анодирования - нанесения на поверхность металла оксидной плёнки. При этом поверхности можно придавать множество цветов и оттенков. Например, сплавы алюминия с кремнием позволяют получить гамму оттенков от серого до чёрного. Золотой цвет имеют сплавы алюминия с хромом.

Промышленный алюминий выпускается в виде двух видов сплавов - литейных, детали из которых изготавливаются литьём, и деформационные - сплавы, выпускаемые в виде деформируемых полуфабрикатов - листов, фольги, плит, профилей, проволоки. Отливки из алюминиевых сплавов получают всеми возможными способами литья. Наиболее распространено литьё под давлением, в кокиль и в песчано - глинистые формы. При изготовлении небольших партий применяется литьё в гипсовые комбинированные формы и литьё по выплавляемым моделям. Из литейных сплавов изготавливают

литые роторы электромоторов, литые детали летательных аппаратов и др. Деформируемые сплавы используются в автомобильном производстве для внутренней отделки, бамперов, панелей кузовов и деталей интерьера; в строительстве как отделочный материал; в летательных аппаратах и др.

В промышленности используются также и алюминиевые порошки. Применяются в металлургической промышленности: в алюминотермии, в качестве легирующих добавок, для изготовления полуфабрикатов путём прессования и спекания. Этим методом получают очень прочные детали (шестерни, втулки и др.). Также порошки используются в химии для получения соединений алюминия и в качестве катализатора (например, при производстве этилена и ацетона). Учитывая высокую реакционную способность алюминия, особенно в виде порошка, его используют во взрывчатых веществах и твёрдом топливе для ракет, используя его свойство быстро воспламеняться.

mirznanii.com

Определение хрома в алюминиевых сплавах

Знание механических свойств железо-хромо-алюминиевых сплавов необходимо для расчета конструкций реакторов пиролизных установок, разработки технологии изготовления сплавов и определения условий их эксплуатации, как прочных и жаропрочных материалов при комнатной и высоких температурах. [c.322]Изделия из алюминиевых сплавов, титана и его сплавов часто покрывают медью, оловом и его сплавами, кадмием, серебром, никелем, хромом для придания поверхности изделий определенных физико-химических и механических свойств (электропроводности, паяемости, сопротивления механическому износу). [c.426]

Метод изотопного разбавления используют при масс-спектраль-ном определении хрома в лунных и земных породах [736], а также при нейтронно-активационном определении хрома в алюминиевых сплавах (см. [447, с. 109]) и в чистом алюминии [574]. [c.65]Сплавы алюминиевые литейные и деформируемые. Методы определения хрома [c.571]

Тихонова А. А. Определение молибдена в легированных сталях на фотоколориметре. Зав. лаб., 1949, 15, № 1, с. 107—108. 5825. Тихонова А. А. Определение хрома в алюминиевых сплавах на фотоколориметре. Зав. лаб., 1949, 15, № I, с. 108—109. 5826 Тихонова А. А. Определение кремния в алюминиевых сплавах фотоколориметрическим методом. [М.], Оборонгиз, 1949. 8 с. с илл. [c.223]

Тихонова А. А. Определение хрома в алюминиевых сплавах фотоколориметрическим методом. [М.], Оборонгиз, 1949. 6 с. с граф. (М-во авиац. пром-сти СССР. Инструкция № 256-49). Сост. указан в конце текста. [c.223]

Тихонова А. А. и Шемякин Ф. М. Определение хрома в алюминиевых сплавах на фотоколориметре. [Тр. №] 107. (М-во авиац. пром-сти СССР. [М.], Оборонгиз), 1949, с, 1—3, Библ, 7 назв, 5834 [c.223]

Метод флуоресценции выгодно применять при анализе высоколегированных сталей и жаропрочных сплавов хромо-никеле-кобальтового типа. Возможность проведения анализов элементов с малым содержанием в образце ограничивается отношением между излучением фона и интенсивностью излучения линии определяемого элемента. Другим фактором, затрудняющим определение элементов с очень низким содержанием, является поглощение излучение, испускаемое элементом, поглощается компонентами образца. Анализируемый обьект, в котором главная составная часть—элемент с высоким атомным весом, поглощает излучение в большей степени, чем в случае более легкого элемента. Вследствие этого никель можно определить с большей точностью в алюминиевом сплаве, чем в серебряном или свинцовом или в стали, где сильно поглощение излучения При благоприятных обстоятельствах может быть достигнута точность 0,5% по отношению к содержанию присутствующего элемента. Открываемый несколько частей на миллион. [c.295]

Ванадий (IV и V), хром (VI) и железо (III) несколько снижают чувствительность реакции, но в алюминиевых сплавах в больших количествах они не встречаются, и определение олова при содержании его 0,01—0,3% может быть выполнено на фоне всех компонентов сплава. [c.169]

Предложены методы определения хрома (после окисления его до хромата с помощью бромата в кислом растворе) в оксиде магния, хлористоводородной кислоте, алюминиевых сплавах и хлоридах щелочных металлов. [c.123]

Определение хрома в алюминиевых сплавах [c.334]

Миллс и Герман предложили метод для определения хрома в алюминиевых сплавах, который основан на окислении трехвалентного хрома в шестивалентный и получении волны последнего на фоне гидроокиси нат рия. [c.334]

Метод с использованием комплексона III применяют для определения хрома в бронзе [90], стали и алюминиевых сплавах [88], железных рудах [91, 92], хромовых рудах и керамических изделиях [93, 94]. [c.455]

Состав сплава оказывает большое влияние на цвет покрытий, получаемых по методу MBV. Покрытия на чистом алюминии бывают блестящими и светло-серыми, тогда как на некоторых сплавах они могут быть от темно-серого до черного цвета. Такие покрытия получаются вследствие содержания гидроокиси хрома и окислов легирующих элементов. Покрытия на алюминиевых отливках не всегда бывают такими серыми, как на деформируемых материалах [14], хотя цвет покрытий на сплавах алюминия с магнием, содержащих нитрид магния [9], зависит от содержания магния. Покрытия на сплавах, содержащих 2—3% магния, бывают блестящими, но темнее, чем покрытия на алюминии, с увеличением содержания магния до 5—7% блеск покрытия увеличивается, а цвет его становится радужным, при этом покрытие часто бывает почти бесцветным, однако не теряет своих защитных свойств. Точно так же толщина покрытия зависит от содержания магния в этих сплавах, причем максимальная толщина получается при определенном содержании магния, затем толщина покрытия снижается (рис. 24). [c.94]

Полярографические методы используют при определении хрома в алюминиевых сплавах [221], двуокиси титана [1063], арсе-ниде галлия [161], сульфате кадмия [375], вольфрамате натрия [214], триглицинсульфате [866], HNO3 особой чистоты [16], радиоактивных препаратах хрома [165], катализаторах [393], гальванических отходах [1014], нихромовых пленках [134], каучуке [898], кристаллах рубина [1049, п,ементе [170], стекле [770], сталях и сплавах [93, 428, 610, 852, 897], алите [496], рудах и продуктах их переработки [975], речных, морских и сточных водах [87, 682], воздухе [69, 195], почвах [87]. [c.59]

Для определения магния в алюминиевых сплавах описаны фотометрический метод с пикраминазо [104], фотометрический [223] и дифференциальный фотометрический [119] методы с использованием кислотного хром темно-синего. [c.212]

Наибольшее практическое значение в настоящее время имеет межкристаллитная коррозия металлов в электролитах, рассмотрению методов изучения которой и будет посвящена настоящая глава. Относительно низкая коррозионная стойкость металлов по границам зерен связывается с повышенной электрохимической неоднородностью в этих районах. Обычно последнее является следствием выделения по границам зерен вторичных фаз, которые могут быть либо эффективными анодами, либо катодами по отношению к близлежащим участкам твердого раствора. Такими фазами, например, при нагреве многих хромистых и хромоникелевых сталей до температуры 450—850° С могут быть хромовожелезные карбиды Сг4(Ре)С, сигма-фаза, обедненный хромом аустенит [109], а при нагреве после закалки до 150° С многих алюминиевых сплавов — металлическое соединение СиАЬ [110]. Разрушение этих материалов имеет наибольшее практическое значение. Однако даже для них еще не разработаны методы определения склонности к межкристаллитной коррозии, полностью удовлетворяющие исследователей и практиков. [c.96]

Реакция эта, виервые ифедложенная В. И. Кузненонылг [1351 была потом изучена Ю. Ю. Лурье и Н. А. Филипповой и использована ими для определения сурьмы в металлическом олове [136]. Несколько позже метод Ю. Ю. Лурье и Н. А. Филипповой был применен к анализу высоколегированных сталей и сплавов на основе никеля и железа [137], к анализу металлического хрома и металлического молибдена [19] и др., а также к анализу алюминиевых сплавов [21 стр. 141]. [c.53]

Определению меди не мешают титан (IV), железо (III), марганец, алюминий, молибден, кальций, магний и хром (III) при содержании последнего до 10%. Метод применим при содержании меди в алюминиевых сплавах от 0,0005 до 10%. Точность метода такая же, как и карбаминатного (см. стр. 67). [c.70]

Разработаны методы определения различных элементов, например марганца, хрома, ванадия, никеля в черных металлах, магния, молибдена, никеля, цинка и меди в алюминиевых сплавах меди, никеля и цинка в электролитах гальванических ванн, цинка в латуни и бронзе аниона 80 в электролитах гальванических ванн, ваннах анодирования, фторосолях и алюминатных растворах, воднорастворимой фосфорной кислоты в суперфосфатах 6 и многих других. [c.455]

Определению кобальта с нитрозо-К-солью в водном растворе мешает большее число элементов, чем при экстракции аналогичных хелатов кобальта с реагентами, не содержащими сульфогрупп, потому что экстракция в этом случае является дополнительной операцией разделения. Определению кобальта с нитрозо-К-солью мешают следующие ионы металлов Се , Сг , r i, Си, Fe , Fe , Ni, и Для устранения их влияния имеется несколько способов Fe можно экстрагировать из концентрированного солянокислого раствора метилизобутилке-топом [901], диэтиловым [1116] или диизопропиловым эфиром [769]. При точном определении кобальта не следует использовать часто рекомендуемый метод отделения железа соосаждением с ZnO [796], так как в этом случае кобальт теряется за счет окклюзии и сорбции осадком. Большие количества хрома и никеля лучше всего отделять при помощи ионообменных смол [505, 901, 2290]. Медь можно эктрагиро-вать при рН = 2,5 дитизоном, Fe (и Си)—при рН = 2,5 раствором 8-оксихинолина в хлороформе. Наконец, можно отделить кобальт от остальных сопутствующих элементов экстракцией диэтилдитиокарбамината кобальта [1660]. Не очень большие количества Си, Сг, Ni и Fe отделяют от хелата кобальта иа колонке с AI2O3, обработанной хлорной кислотой [206, 505, 1009]. Все эти методы относительно сложны. Гораздо проще маскировать мешающие элементы большим избытком фторида. Это удается сделать, если предварительно окислить и бромной водой и избыток брома удалить перед добавлением реагента кипячением [1599, 1978, 1979, 2387]. При определении кобальта в биологических объектах необходимо, однако, предварительно концентрировать кобальт пз озолеиион пробы при помощи экстракционных методов. При этом можно отделить кобальт от большинства сопутствующих веществ. Например, можно экстрагировать кобальт в присутствии цитрата при pH = 8—9 раствором дитизона в четыреххлористом углероде [59, 727, 1344, 1434] или раствором 2-нитрозонафтола-1 в хлороформе [1533, 1546] и после озоления экстрактов определять кобальт с нитрозо-К-солью. Разработаны методы определения кобальта с нитрозо-К-солью в различных технических продуктах, например медной руде [2427], алюминиевых сплавах [2101], никеле [72, 1247], цирконии [2290, 2387], цементе [827]. [c.318]

Ортофосфорная кислота ограниченно применяется дата разложения материалов, поскольку фосфат-ионы мешают последующим определениям. Фосфорная кислота выпускается промышленностью с содержанием 85 (Ткш, = 158 °С), 89 и 98 % основного вещества (приблизительно). При нагревании фосфорной кислоты образуются полифосфорные кислоты. Горячая Н3РО4 используется для разложения сплавов на основе железа в тех случаях, когда применение НС1 может привести к образованию легколетучих соединений. Ортофосфорная кислота растворяет также различные алюминиевые шлаки, железные руды, хром, щелочные металлы. При давлении 2,9 10 Па температура кипения Н3РО4 возрастает до 240 °С. [c.863]

Мешают определению (без экстракции комплексной кислоты) следующие ионы кремний в больших концентрациях, железо(III) в присутствии хлорида или сульфата, восстановители, хром (VI), мышьяк(V) и цитрат. Висмут(III), торий(IV), хлорид н фторид влияют на развитие окраски. Кремний можно удалить при кипячении раствора с концентрированной H IO4. Железо(III) можно связать в комплекс с фторидом, избыток которого удаляют введением борной кислоты. Борную кислоту можно использовать и для связывания фторидов, присутствующих в исходном анализируемом растворе. С использованием экстракции комплексной гетерополикислоты был разработан метод определения фосфора. Метод был применен для анализа практически всех фосфорсодержащих материалов стали [139, 140J, железных руд [141], алюминиевых, медных и никелевых сплавов с белыми металлами [142], воды [143, 144] и удобрений [145—147]. Работы по анализу удобрений [145—147] посвящены автоматизации очень точного метода определения фосфора с применением автоматических анализаторов. В анализаторы был заложен метод прямого измерения светопоглощения, а не дифференциальный вариант, который обычно используют для повышения точности определения. Полученные результаты позволяют заключить, что абсолютная ошибка измерения оптической плотности в интервале О—1,2 единицы не выше ошибки самого измерительного прибора (0,001 единицы поглощения). Следует отметить, что описанный метод по точности превосходит метод с применением молибдофосфата хинолина и, кро.ме того, обладает еще одним преимуществом — простотой выполнения определения. В биохимии метод применяли для определения фосфата в присутствии неустойчивых органических фосфатов [148] и неорганического фосфата в аденозинтрифосфате [149]. Метод был использован для анализа фосфатных горных пород [150]. В органическом микроанализе метод применяют после сожжения органических соединений в колбе с кислородом [151, 131]. [c.461]

Из числа металлиндикаторов, предлокенных для определения магния в последние годы,наиболее ценными свойствами обладает магне-зон ХС, который подобно кислотному хром теино-синему,отличается высокой устойчивостью в растворах и, кроме того, дает весьма четкий переход окраски при титровании. Согласно данным ИРЕА, результаты определения магния с этим индикатором характеризуется высокой воспроизводимостью /44/. Магнвзон ХС нашел применение при анализе алюминиево-магниевых сплавов и при анализе вод /45,46/. [c.12]

Использование спектра железа для установления иринадложиости данной линии тому или иному элементу хотя и требует определенных навы ков, в сущности, является простым делом, если снектр железа расположен либо под исследуемым спектром, либо накладывается на него. В рассмотренных выше примерах по определению длин волн линий хрома и марганца мы не заботились о совмещении изучаемого спектра со спектром железа, являюп],егося шкалой, ибо в спектре стали уже имеются. пинии железа, но несколько иначе приходится поступать для отыскания неизвестных примесей в других сплавах, например алюминиевых или медгшх. [c.98]

chem21.info

Сплавы цветных металлов — меди, алюминия, цинка, магния

Цветная металлургия занимается добычей руд цветных металлов, а также обогащением и выплавкой чистых металлов и их сплавов. Цветные металлы имеют множество ценных свойств: малую плотность (магний, алюминий), высокую теплопроводность (медь), устойчивость к коррозии (титан) и др. Условно они делятся на тяжелые, легкие, благородные и редкие.

Группы металлов

К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

Также выделяется группа широко применяемых металлов. В нее входят титан, алюминий, медь, олово, магний и свинец.

Сплавы на основе цветных металлов бывают литейные и деформируемые. Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Магний и его сплавы

Магний — цветной металл, который имеет серебристый оттенок и обозначается символом Mg в периодической системе.

Важные свойства магния:

- Температура плавления — 650°С.

- Плотность — 1,74 г/см3.

- Твердость — 30-40 НВ.

- Относительное удлинение — 6-17%.

- Временное сопротивление — 100-190 МПа.

Металл обладает высокой химической активностью, в атмосферных условиях неустойчив к образованию коррозии. Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

При маркировке используются буквы Мг с цифрами, которые обозначают процентное содержание магния. Например, в марке Мг96 содержится 99,96% магния, а в Мг90 — 99,9 %.

Сплавы на основе магния характеризуются высокой удельной прочность (предел прочности — до 400 МПа). Они хорошо режутся, шлифуются, полируются, куются, прессуются, прокатываются. Из недостатков магниевых сплавов — низкая устойчивость к коррозии, плохие литейные свойства, склонность воспламеняться при изготовлении.

Деформируемые сплавы магния

Наиболее распространены три группы сплавов на основе магния.

Сплавы магния, легированные марганцем

Содержат до 2,5% марганца, не упрочняются термической обработкой. У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

Сплавы системы Mg-Al-Zn-Mn

В состав этих сплавов, помимо магния и марганца, входят алюминий и цинк. Они заметно повышают прочность и пластичность, благодаря чему сплавы подходят для изготовления штампованных и кованых деталей сложных форм. К этой группе относятся марки МА2-1 и МА5.

Сплавы системы Mg-Zn

Сплавы на основе магния и цинка дополнительно легируются кадмием, цирконием и редкоземельными металлами. Это высокопрочные магниевые сплавы, которые применяются для деталей, испытывающих высокие нагрузки (в самолетах, автомобилях, станках и др.). К данной группе относятся сплавы марок МА14, МА15, МА19.

Литейные сплавы магния

Самая распространенная группа литейных магниевых сплавов относится к системе Mg-Al-Zn. Эти сплавы практически не поглощают тепловые нейтроны, поэтому широко применяются в атомной технике. Из них также делают детали самолетов, ракет, автомобилей (двери кабин, корпуса приборов, топливные баки и др.). Сплавы магния, цинка и алюминия используют в приборостроении и в изготовлении кожухов для электронной аппаратуры. К данной группе относятся марки МЛ5 и МЛ6.

Высокопрочные литейные магниевые сплавы отличаются лучшими механическими и технологическими свойствами. Они применяются в авиации для изготовления нагруженных деталей. К данной группе относятся сплавы МЛ12 (магний, цинк и цирконий), МЛ8 (магний, цинк, цирконий и кадмий), МЛ9 (магний, цирконий, неодим), МЛ10 (магний, цинк, цирконий, неодим).

Цинк и его сплавы

Цинк — цветной металл серо-голубоватого оттенка. В системе Д. И. Менделеева обозначается символом Zn. Он обладает высокой вязкостью, пластичностью и коррозионной стойкостью. Важные свойства металла:

- Небольшая температура плавления — 419 °С.

- Высокая плотность — 7,1 г/см3.

- Низкая прочность — 150 МПа.

В чистом виде цинк используется для оцинкования стали с целью защиты от коррозии. Применяется в полиграфии, типографии и гальванике. Его часто добавляют в сплавы, преимущественно в медные.

Существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, Ц0А, Ц0, Ц1, Ц2 и Ц3. ЦВ00 — самая чистая марка с содержанием цинка в 99,997%. Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Деформируемые цинковые сплавы

Деформируемые сплавы цинка используются для производства деталей методами вытяжки, прессования и прокатки. Они обрабатываются в горячем состоянии при температуре от 200 до 300 ?С. В качестве легирующих элементов выступают медь (до 5%), алюминий (до 15%) и магний (до 0,05%).

Деформируемые цинковые сплавы характеризуются высокими механическими свойствами, благодаря которым часто используются в качестве заменителей латуней. Они обладают высокой прочностью при хорошей пластичности. Сплавы цинка, алюминия и меди наиболее распространены, так как они имеют самые высокие механические свойства.

Литейные цинковые сплавы

В литейных цинковых сплавах легирующими элементами также выступают медь, алюминий и магний. Сплавы делятся на 4 группы:

- Для литья под давлением.

- Антифрикционные.

- Для центробежного литья.

- Для литья в кокиль.

Слитки легко полируются и принимают гальванические покрытия. Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные сплавы получили широкое применение в автомобильной промышленности: из них делают корпуса насосов, карбюраторов, спидометров, радиаторных решеток. Сплавы также используются для производства некоторых видов бытовой техники, арматуры, деталей приборов.

В России цветная металлургия — одна из самых конкурентоспособных отраслей промышленности. Многие отечественные компании являются мировыми лидерами в никелевой, титановой, алюминиевой подотраслях. Эти достижения стали возможными благодаря крупным инвестициям в цветную металлургию и применению инновационных технологий.

ferrolabs.ru

Алюминий и его сплавы. Особенности получения отливок

2Al2О3 = 4Al + 3О2.

Алюминиевые сплавы

Большинство металлических элементов сплавляются с алюминием, но только некоторые из них играют роль основных легирующих компонентов в промышленных алюминиевых сплавах. Тем не менее, значительное число элементов используют в качестве добавок для улучшения свойств сплавов. Наиболее широко применяются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0, 01 - 0, 05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике (кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0, 095 - 0, 1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0, 01 - 0, 1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (»0, 04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0, 05 - 0, 2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево-кадмиевых подшипниковых сплавах.

Примерно 0, 3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0, 5 – 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава.

Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов.

Олово улучшает обработку резанием.

Титан. Основная задача титана в сплавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.

Хотя алюминий считается одним из наименее благородных промышленных металлов, он достаточно устойчив во многих окислительных средах. Причиной такого поведения является наличие непрерывной окисной плёнки на поверхности алюминия, которая немедленно образуется вновь на зачищенных участках при воздействии кислорода, воды и других окислителей.

В большинстве случаев плавку ведут на воздухе. Если взаимодействие с воздухом ограничивается образованием на поверхности нерастворимых в расплаве соединений и возникающая пленка этих соединений существенно замедляет дальнейшее взаимодействие, то обычно не принимают каких-либо мер для подавления такого взаимодействия. Плавку в этом случае ведут при прямом контакте расплава с атмосферой. Так поступают при приготовлении большинства алюминиевых, цинковых, оловянно – свинцовых сплавов.

Пространство, в котором протекает процесс плавки сплавов, ограничивается огнеупорной футеровкой, способной выдерживать температуры 1500 – 1800 ˚С. Во всех процессах плавки участвует газовая фаза, которая формируется в процессе сгорания топлива, взаимодействуя с окружающей средой и футеровкой плавильного агрегата и т.п.

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Конструкции из алюминиевых сплавов часто используют в морской воде. Морские бакены, спасательные шлюпки, суда, баржи строятся из сплавов алюминия с 1930 г. В настоящее время длина корпусов кораблей из сплавов алюминия достигает 61 м. Существует опыт алюминиевых подземных трубопроводов, сплавы алюминия обладают высокой стойкостью к почвенной коррозии. В 1951 году на Аляске был построен трубопровод длиной 2, 9 км. После 30 лет работы не было обнаружено ни одной течи или серьёзного повреждения из-за коррозии.

Алюминий в большом объёме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. При частом намокании, если поверхность алюминиевых изделий не была дополнительно обработана, он может темнеть, вплоть до почернения в промышленных городах с большим содержанием окислителей в воздухе. Для избежания этого выпускаются специальные сплавы для получения блестящих поверхностей путём блестящего анодирования - нанесения на поверхность металла оксидной плёнки. При этом поверхности можно придавать множество цветов и оттенков. Например, сплавы алюминия с кремнием позволяют получить гамму оттенков, от серого до чёрного. Золотой цвет имеют сплавы алюминия с хромом.

Промышленный алюминий выпускается в виде двух видов сплавов - литейных, детали из которых изготавливаются литьём, и деформационные - сплавы, выпускаемые в виде деформируемых полуфабрикатов - листов, фольги, плит, профилей, проволоки. Отливки из алюминиевых сплавов получают всеми возможными способами литья. Наиболее распространено литьё под давлением, в кокиль и в песчано-глинистые формы. При изготовлении небольших партий применяется литьё в гипсовые комбинированные формы и литьё по выплавляемым моделям. Из литейных сплавов изготавливают литые роторы электромоторов, литые детали летательных аппаратов и др. Деформируемые сплавы используются в автомобильном производстве для внутренней отделки, бамперов, панелей кузовов и деталей интерьера; в строительстве как отделочный материал; в летательных аппаратах и др.

В промышленности используются также и алюминиевые порошки. Применяются в металлургической промышленности: в алюминотермии, в качестве легирующих добавок, для изготовления полуфабрикатов путём прессования и спекания. Этим методом получают очень прочные детали (шестерни, втулки и др.). Также порошки используются в химии для получения соединений алюминия и в качестве катализатора (например, при производстве этилена и ацетона). Учитывая высокую реакционную способность алюминия, особенно в виде порошка, его используют во взрывчатых веществах и твёрдом топливе для ракет, используя его свойство быстро воспламеняться.

Учитывая высокую стойкость алюминия к окислению, порошок используются в качестве пигмента в покрытиях для окраски оборудования, крыш, бумаги в полиграфии, блестящих поверхностей панелей автомобилей. Также слоем алюминия покрывают стальные и чугунные изделия во избежание их коррозии.

По масштабам применения алюминий и его сплавы занимают второе место после железа (Fe) и его сплавов. Широкое применение алюминия в различных областях техники и быта связано с совокупностью его физических, механических и химических свойств: малой плотностью, коррозионной стойкостью в атмосферном воздухе, высокой тепло- и электропроводностью, пластичностью и сравнительно высокой прочностью. Алюминий легко обрабатывается различными способами — ковкой, штамповкой, прокаткой и др. Чистый алюминий применяют для изготовления проволоки (электропроводность алюминия составляет 65, 5% от электропроводности меди, но алюминий более чем в три раза легче меди, поэтому алюминий часто заменяет медь в электротехнике) и фольги, используемой как упаковочный материал. Основная же часть выплавляемого алюминия расходуется на получение различных сплавов. На поверхности сплавов алюминия легко наносятся защитные и декоративные покрытия.

Разнообразие свойств алюминиевых сплавов обусловлено введением в алюминий различных добавок, образующих с ним твердые растворы или интерметаллические соединения. Основную массу алюминия используют для получения легких сплавов — дуралюмина (94% — алюминий, 4% медь (Cu), по 0, 5% магний (Mg), марганец (Mn), железо (Fe) и кремний (Si)), силумина (85-90% — алюминий, 10-14% кремний (Si), 0, 1% натрий (Na)) и др. В металлургии алюминий используется не только как основа для сплавов, но и как одна из широко применяемых легирующих добавок в сплавах на основе меди (Cu), магния (Mg), железа (Fe), >никеля (Ni) и др.

Сплавы алюминия находят широкое применение в быту, в строительстве и архитектуре, в автомобилестроении, в судостроении, авиационной и космической технике. В частности, из алюминиевого сплава был изготовлен первый искусственный спутник Земли. Сплав алюминия и циркония (Zr) – широко применяют в ядерном реакторостроении. Алюминий применяют в производстве взрывчатых веществ.

При обращении с алюминием в быту нужно иметь в виду, что нагревать и хранить в алюминиевой посуде можно только нейтральные (по кислотности) жидкости (например, кипятить воду). Если, например, в алюминиевой посуде варить кислые щи, то алюминий переходит в пищу, и она приобретает неприятный «металлический» привкус. Поскольку в быту оксидную пленку очень легко повредить, то использование алюминиевой посуды все-таки нежелательно.

Получение отливок из алюминиевых сплавов.

Основная задача, стоящая перед литейным производством в нашей стране, заключается в существенном общем повышении качества отливок, которое должно найти выражение в уменьшении толщины стенок, снижении припусков на механическую обработку и на литниково – питающие системы при сохранении должных эксплуатационных свойств изделий. Конечным итогом этой работ должно быть обеспечение возросших потребностей машиностроения необходимым количеством литых заготовок без существенного роста общего выпуска отливок по массе.

mirznanii.com

Свойства алюминия и его сплавов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫДНЕПРОПЕТРОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Реферат по курсу СТОНХ на тему«Свойства алюминия и его сплавов»

Выполнил: студент группы Кф-97-1

Чёрный Андрей

Григорьевич

Проверила Андреева Алла

Яковлевна Дата: Оценка:ДНЕПРОПЕТРОВСК 1997

План.1. Физические свойства чистого алюминия.

2. История получения алюминия.

3. Классификация алюминия по степени чистоты и

его механические свойства.

4. Основные легирующие элементы в алюминиевых сплавах и

их функции.

5. Стойкость алюминия и его сплавов против окисления и

связанные с этим области применения сплавов.

6. Деформационные и литьевые алюминиевые сплавы.

7. Порошок алюминия и его применение.

8. Алюминий - материал будущего.Алюминий(лат. Aluminium, от alumen - квасцы) - химический элемент III гр. периодической системы, атомный номер 13, атомная масса 26,98154. Серебристо-белый металл, легкий, пластичный, с высокой электропроводностью, tпл = 660 °С. Химически активен (на воздухе покрывается защитной оксидной пленкой). По распространенности в природе занимает 4-е место среди элементов и 1-е среди металлов (8,8% от массы земной коры). Известно несколько сотен минералов Алюминия (алюмосиликаты, бокситы, алуниты и др.). Получают электролизом глинозема Al2О3 в расплаве криолита Na3AlF6 при 950 °С. Алюминий имеет решётку гранецентрированного куба, устойчив при температурах от -269 °С до точки плавления (660 °С). Алюминий не имеет аллотропических изменений, элементарная ячейка состоит из 4 атомов, атомный диаметр 2,86×10-10 м. Теоретическая плотность алюминия равна 2698,72 кг/м3. Экспериментальные значения для поликристаллического материала находятся в пределах от 2696,6 до 2698,8 кг/м3. Коэффициент температурного расширения при комнатной температуре 23×10-6К-1. Теплопроводность составляет при 24°С 2,37 Вт×см-1×К-1. Электросопротивление алюминия высокой чистоты (99,99%) при 20°С составляет 2,6548×10-8 Ом×м, или 65% электросопротивления международного эталона из отожжённой меди. Отражательная способность полированной поверхности составляет более 90%.

Алюминий чистотой свыше 99,99% впервые был получен электролизом в 1920г. В 1925 г. в работе Эдвардса опубликованы некоторые сведения о физических и механических свойствах такого алюминия. В 1938г. Тэйлор, Уиллей, Смит и Эдвардс опубликовали статью, в которой приведены некоторые свойства алюминия чистотой 99,996%, полученного во Франции также электролизом. Первое издание монографии о свойствах алюминия вышло в свет в 1967г.

В последующие годы благодаря сравнительной простоте получения и привлекательным свойствам опубликовано много работ о свойствах алюминия. Чистый алюминий нашёл широкое применение в основном в электронике - от электролитических конденсаторов до вершины электронной инженерии - микропроцессоров; в криоэлектронике, криомагнетике.

Более новыми способами получения чистого алюминия являются метод зонной очистки , кристаллизация из амальгам (сплавов алюминия со ртутью) и выделение из щёлочных растворов. Степень чистоты алюминия контролируется величиной электросопротивления при низких температурах.В настоящее время используется следующая классификация алюминия по степени чистоты:

| Обозначение | Содержание алюминия по массе,% |

| Алюминий промышленной чистоты | 99,5 - 99,79 |

| Высокочистый алюминий | 99,80 - 99,949 |

| Сверхчистый алюминий | 99,950 - 99,9959 |

| Особочистый алюминий | 99,9960 - 99,9990 |

| Ультрачистый алюминий | свыше 99,9990 |

Механические свойства алюминия при комнатной температуре:

| Чистота, % | Предел текучести d0,2,Мпа | Предел прочности, dв, МПа | Относительное удлинение d,% (на базе 50 мм) |

| 99,99 | 10 | 45 | 50 |

| 99,8 | 20 | 60 | 45 |

| 99,6 | 30 | 70 | 43 |

Большинство металлических элементов сплавляются с алюминием, но только некоторые из них играют роль основных легирующих компонентов в промышленных алюминиевых сплавах. Тем не менее значительное число элементов используют в качестве добавок для улучшения свойств сплавов. Наиболее широко применяются:

Бериллий добавляется для уменьшения окисления при повышенных температурах. Небольшие добавки бериллия (0,01 - 0,05%) применяют в алюминиевых литейных сплавах для улучшения текучести в производстве деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Бор вводят для повышения электропроводимости и как рафинирующую добавку. Бор вводится в алюминиевые сплавы, используемые в атомной энергетике(кроме деталей реакторов), т.к. он поглощает нейтроны, препятствуя распространению радиации. Бор вводится в среднем в количестве 0,095 - 0,1%.

Висмут. Металлы с низкой температурой плавления, такие как висмут, свинец, олово, кадмий вводят в алюминиевые сплавы для улучшения обрабатываемости резанием. Эти элементы образуют мягкие легкоплавкие фазы, которые способствуют ломкости стружки и смазыванию резца.

Галлий добавляется в количестве 0,01 - 0,1% в сплавы, из которых далее изготавливаются расходуемые аноды.

Железо. В малых количествах (»0,04%) вводится при производстве проводов для увеличения прочности и улучшает характеристики ползучести. Так же железо уменьшает прилипание к стенкам форм при литье в кокиль.

Индий. Добавка 0,05 - 0,2% упрочняют сплавы алюминия при старении, особенно при низком содержании меди. Индиевые добавки используются в алюминиево - кадмиевых подшипниковых сплавах.

Примерно 0,3% кадмия вводят для повышения прочности и улучшения коррозионных свойств сплавов.

Кальций придаёт пластичность. При содержании кальция 5% сплав обладает эффектом сверхпластичности.

Кремний является наиболее используемой добавкой в литейных сплавах. В количестве 0,5 - 4% уменьшает склонность к трещинообразованию. Сочетание кремния с магнием делают возможным термоуплотнение сплава.

Магний. Добавка магния значительно повышает прочность без снижения пластичности, повышает свариваемость и увеличивает коррозионную стойкость сплава.

Медь упрочняет сплавы, максимальное упрочнение достигается при содержании меди 4 - 6%. Сплавы с медью используются в производстве поршней двигателей внутреннего сгорания, высококачественных литых деталей летательных аппаратов.

Олово улучшает обработку резанием.

Титан. Основная задача титана в споавах - измельчение зерна в отливках и слитках, что очень повышает прочность и равномерность свойств во всём объёме.Хотя алюминий считается одним из наименее благородных промышленных металлов, он достаточно устойчив во многих окислительных средах. Причиной такого поведения является наличие непрерывной окисной плёнки на поверхности алюминия, которая немедленно образуется вновь на зачищенных участках при воздействии кислорода, воды и других окислителей.

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Морские бакены, спасательные шлюпки, суда, баржи строятся из сплавов алюминия с 1930 г. В настоящее время длина корпусов кораблей из сплавов алюминия достигает 61 м. Существует опыт алюминиевых подземных трубопроводов, сплавы алюминия обладают высокой стойкостью к почвенной коррозии. В 1951 году на Аляске был построен трубопровод длиной 2,9 км. После 30 лет работы не было обнаружено ни одной течи или серьёзного повреждения из-за коррозии.

Алюминий в большом объёме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. При частом намокании, если поверхность алюминиевых изделий не была дополнительно обработана, он может темнеть, вплоть до почернения в промышленных городах с большим содержанием окислителей в воздухе. Для избежания этого выпускаются специальные сплавы для получения блестящих поверхностей путём блестящего анодирования - нанесения на поверхность металла оксидной плёнки. При этом поверхности можно придавать множество цветов и оттенков. Например, сплавы алюминия с кремнием позволяют получить гамму оттенков от серого до чёрного. Золотой цвет имеют сплавы алюминия с хромом.Промышленный алюминий выпускается в виде двух видов сплавов - литейных, детали из которых изготавливаются литьём, и деформационные - сплавы, выпускаемые в виде деформируемых полуфабрикатов - листов, фольги, плит, профилей, проволоки. Отливки из алюминиевых сплавов получают всеми возможными способами литья. Наиболее распространено литьё под давлением, в кокиль и в песчано - глинистые формы. При изготовлении небольших партий применяется литьё в гипсовые комбинированные формы и литьё по выплавляемым моделям. Из литейных сплавов изготавливают

литые роторы электромоторов, литые детали летательных аппаратов и др. Деформируемые сплавы используются в автомобильном производстве для внутренней отделки, бамперов, панелей кузовов и деталей интерьера; в строительстве как отделочный материал; в летательных аппаратах и др.В промышленности используются также и алюминиевые порошки. Применяются в металлургической промышленности: в алюминотермии, в качестве легирующих добавок, для изготовления полуфабрикатов путём прессования и спекания. Этим методом получают очень прочные детали (шестерни, втулки и др.). Также порошки используются в химии для получения соединений алюминия и в качестве катализатора (например, при производстве этилена и ацетона). Учитывая высокую реакционную способность алюминия, особенно в виде порошка, его используют во взрывчатых веществах и твёрдом топливе для ракет, используя его свойство быстро воспламеняться.

Учитывая высокую стойкость алюминия к окислению, порошок используются в качестве пигмента в покрытиях для окраски оборудования, крыш, бумаги в полиграфии, блестящих поверхностей панелей автомобилей. Также слоем алюминия покрывают стальные и чугунные изделия во избежание их коррозии. Уже сейчас трудно найти отрасль промышленности, где бы не использовался алюминий или его сплавы - от микроэлектроники до тяжёлой металлургии. Это обуславливается хорошими механическими качествами, лёгкостью, малой температурой плавления, что облегчает обработку, высоким внешними качествами, особенно после специальной обработки. Учитывая перечисленные и многие другие физические и химические свойства алюминия, его неисчерпаемое количество в земной коре, можно сказать, что алюминий - один из самых перспективных материалов будущего. Список использованной литературы.1. Алюминиевые сплавы. Применение алюминиевых сплавов. Справочное руководство. Редакционная коллегия И.В. Горынин и др. Москва «Металлургия», 1978.2. Алюминий. Свойства и физическое металловедение. Справочник. Дж.Е.Хэтч. Москва, «Металлургия», 1989.3. Алюминий. Н.Г.Ключников, А.Ф.Колодцев. Учпедгиз, 1958.

www.coolreferat.com

Сплавы на основе алюминия

Производство  Сплавы на основе алюминия

Сплавы на основе алюминия

просмотров - 35

В качестве конструкционного материала обычно используют не чистый алюминий, а разные сплавы на его основе. Нумерация серий сплавов в данной статье приведена для США (стандарт маркировки компании Alcoa)

Алюминиевый прокат

- Алюминиево-магниевые Al-Mg (серия 5ххх). Сплавы системы Al-Mg характеризуются сочетанием удовлетворительной прочности, хорошей пластичности, очень хорошей свариваемости и коррозионной стойкости. Вместе с тем, эти сплавы отличаются высокой вибростойкостью.

В сплавах этой системы, содержащих до 6 % Mg, образуется эвтектическая система соединения Al3Mg2 c твердым раствором на основе алюминия. Наиболее широкое распространение в промышленности получили сплавы с содержанием магния от 1 до 5 %. Рост содержания Mg в сплаве существенно увеличивает его прочность. Каждый процент магния повышает предел прочности сплава на 30 МПа, а предел текучести — на 20 МПа. При этом относительное удлинение уменьшается незначительно и находится в пределах 30…35 %. Сплавы с содержанием магния до 3 % (по массе) структурно стабильны при комнатной и повышенной температуре даже в значительно нагартованном состоянии. С ростом концентрации магния в нагартованном состоянии структура сплава становится нестабильной. Вместе с тем, увеличение содержания магния свыше 6 % приводит к ухудшению коррозионной стойкости сплава. Для улучшения прочностных характеристик сплавы системы Al-Mg легируют хромом, марганцем, титаном, кремнием или ванадием. Попадания в сплавы этой системы меди и железа стараются избегать, поскольку они снижают их коррозионную стойкость и свариваемость.

- Алюминиево-марганцевые Al-Mn (серия 3ххх). Сплавы этой системы обладают хорошей прочностью, пластичностью и технологичностью, высокой коррозионной стойкостью и хорошей свариваемостью.

Основными примесями в сплавах системы Al-Mn являются железо и кремний. Оба этих элемента уменьшают растворимость марганца в алюминии. Для получения мелкозернистой структуры сплавы этой системы легируют титаном. Присутствие достаточного количества марганца обеспечивает стабильность структуры нагартованного металла при комнатной и повышенной температурах.

- Алюминиево-медные Al-Cu (Al-Cu-Mg) (серия 2ххх). Механические свойства сплавов этой системы в термоупрочненном состоянии достигают, а иногда и превышают, механические свойства низкоуглеродистых сталей. Эти сплавы высокотехнологичны. При этом у них есть и существенный недостаток — низкое сопротивление коррозии, что приводит к крайне важности использовать защитные покрытия.

В качестве легирующих добавок могут встречаться марганец, кремний, железо и магний. Причем наиболее сильное влияние на свойства сплава оказывает последний: легирование магнием заметно повышает предел прочности и текучести. Добавка кремния в сплав повышает его способность к искусственному старению. Легирование железом и никелем повышает жаропрочность сплавов второй серии. Нагартовка этих сплавов после закалки ускоряет искусственное старение, а также повышает прочность и сопротивление коррозии под напряжением.

- Сплавы системы Al-Zn-Mg (Al-Zn-Mg-Cu) (серия 7ххх). Сплавы этой системы ценятся за очень высокую прочность и хорошую технологичность. Представитель системы — сплав 7075 является самым прочным из всех алюминиевых сплавов. Эффект столь высокого упрочнения достигается благодаря высокой растворимости цинка (70 %) и магния (17,4 %) при повышенных температурах, резко уменьшающейся при охлаждении.

При этом существенным недостатком этих сплавов является крайне низкая коррозионная стойкость под напряжением. Повысить сопротивление коррозии сплавов под напряжением можно легированием медью. Нельзя не отметить открытой в 60-е годы закономерности: присутствие лития в сплавах замедляет естественное и ускоряет искусственное старение. Вместе с тем, присутствие лития уменьшает удельный вес сплава и существенно повышает его модуль упругости. В результате этого открытия были разработаны новые системы сплавов Al-Mg-Li, Al-Cu-Li и Al-Mg-Cu-Li.

- Алюминиево-кремниевые сплавы (силумины) лучше всего подходят для литья. Из них часто отливают корпуса разных механизмов.

- Комплексные сплавы на основе алюминия: авиаль.

- Алюминий переходит в сверхпроводящее состояние при температуре 1,2 кельвина.

Хотя алюминий считается одним из наименее благородных промышленных металлов, он достаточно устойчив во многих окислительных средах. Причиной такого поведения является наличие непрерывной окисной плёнки на поверхности алюминия, которая немедленно образуется вновь на зачищенных участках при воздействии кислорода, воды и других окислителей.

Большинство алюминиевых сплавов имеют высокую коррозионную стойкость в естественной атмосфере, морской воде, растворах многих солей и химикатов и в большинстве пищевых продуктов. Последнее свойство в сочетании с тем, что алюминий не разрушает витамины, позволяет широко использовать его в производстве посуды. Конструкции из алюминиевых сплавов часто используют в морской воде. Морские бакены, спасательные шлюпки, суда, баржи строятся из сплавов алюминия с 1930 ᴦ. Сегодня длина корпусов кораблей из сплавов алюминия достигает 61 м. Существует опыт алюминиевых подземных трубопроводов, сплавы алюминия обладают высокой стойкостью к почвенной коррозии. В 1951 году на Аляске был построен трубопровод длиной 2,9 км. После 30 лет работы не было обнаружено ни одной течи или серьёзного повреждения из-за коррозии. Алюминий в большом объёме используется в строительстве в виде облицовочных панелей, дверей, оконных рам, электрических кабелей. Алюминиевые сплавы не подвержены сильной коррозии в течение длительного времени при контакте с бетоном, строительным раствором, штукатуркой, особенно если конструкции не подвергаются частому намоканию. При частом намокании, если поверхность алюминиевых изделий не была дополнительно обработана, он может темнеть, вплоть до почернения в промышленных городах с большим содержанием окислителей в воздухе. Во избежание этого выпускаются специальные сплавы для получения блестящих поверхностей путём блестящего анодирования - нанесения на поверхность металла оксидной плёнки. При этом поверхности можно придавать множество цветов и оттенков. К примеру, сплавы алюминия с кремнием позволяют получить гамму оттенков от серого до чёрного. Золотой цвет имеют сплавы алюминия с хромом.

Промышленный алюминий выпускается в виде двух видов сплавов - литейных, детали из которых изготавливаются литьём, и деформационные - сплавы, выпускаемые в виде деформируемых полуфабрикатов - листов, фольги, плит, профилей, проволоки. Отливки из алюминиевых сплавов получают всеми возможными способами литья. Наиболее распространено литьё под давлением, в кокиль и в песчано - глинистые формы. При изготовлении небольших партий применяется литьё в гипсовые комбинированные формы и литьё по выплавляемым моделям. Из литейных сплавов изготавливают литые роторы электромоторов, литые детали летательных аппаратов и др. Деформируемые сплавы используются в автомобильном производстве для внутренней отделки, бамперов, панелей кузовов и деталей интерьера; в строительстве как отделочный материал; в летательных аппаратах и др.

В промышленности используются также и алюминиевые порошки. Применяются в металлургической промышленности: в алюминотермии, в качестве легирующих добавок, для изготовления полуфабрикатов путём прессования и спекания. Этим методом получают очень прочные детали (шестерни, втулки и др.). Также порошки используются в химии для получения соединений алюминия и в качестве катализатора (к примеру, при производстве этилена и ацетона). Учитывая высокую реакционную способность алюминия, особенно в виде порошка, его используют во взрывчатых веществах и твёрдом топливе для ракет, используя его свойство быстро воспламеняться. Учитывая высокую стойкость алюминия к окислению, порошок используются в качестве пигмента в покрытиях для окраски оборудования, крыш, бумаги в полиграфии, блестящих поверхностей панелей автомобилей. Также слоем алюминия покрывают стальные и чугунные изделия во избежание их коррозии.

Уже сейчас трудно найти отрасль промышленности, где бы не использовался алюминий или его сплавы - от микроэлектроники до тяжёлой металлургии. Это обуславливается хорошими механическими качествами, лёгкостью, малой температурой плавления, что облегчает обработку, высоким внешними качествами, особенно после специальной обработки. Учитывая перечисленные и многие другие физические и химические свойства алюминия, его неисчерпаемое количество в земной коре, можно сказать, что алюминий - один из самых перспективных материалов будущего.

Читайте также

К литейным сплавам относятся силумины – это сплавы Al и кремния. Их основу составляют эвтектические сплавы. Обычно в литейных сплавах силуминах содержится 12-13% Si. Структура этих сталей при охлаждении состоит из грубой эвтектики [Al+Si] и хрупких зёрен Si. Для устранения... [читать подробенее]

В качестве конструкционного материала обычно используют не чистый алюминий, а разные сплавы на его основе. Нумерация серий сплавов в данной статье приведена для США (стандарт маркировки компании Alcoa) Алюминиевый прокат Алюминиево-магниевые Al-Mg (серия 5ххх). Сплавы... [читать подробенее]

Антифрикционные сплавы на основе железа Стали В качестве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях скольжения. Будучи твердыми и имея высокую температуру плавления, стали плохо... [читать подробенее]

Антифрикционные сплавы на основе железа Стали В качестве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях скольжения. Будучи твердыми и имея высокую температуру плавления, стали плохо... [читать подробенее]

oplib.ru

Сплавы алюминия с магнием

Магний в алюминии

Введение в алюминий магния в количестве до 6 % в качестве главного легирующего элемента дает упрочнение твердого раствора сплава и высокую эффективность деформационного упрочнения. Это обеспечивает сплавам серии 5ххх довольно высокие прочностные свойства – выше, чем у сплавов серии 3ххх — при сохранении хорошей формуемости.

При определенной восприимчивости к межзеренной коррозии (при содержании магния более 3 %) эти сплавы имеют хорошую коррозионную стойкость, особенно сопротивление коррозии в морской воде и морской атмосфере, которая значительно выше, чем у сплавов других серий.

Применение алюминиево-магниевых сплавов

Эти сплавы сочетают в себе хорошую формуемость, довольно высокую прочность, отличную коррозионную стойкость, хорошую анодируемость и лучшую из всех сплавов свариваемость. Это дает возможность применять их во многих конструкциях, подверженных суровым атмосферным воздействиям, например, в облицовочных панелях зданий, строительных лесах и, особенно, – в судостроении и конструкциях в прибрежных районах и в открытом море, включая нефтяные платформы. Сварные алюминиевые лодки и катера изготавливают исключительно из сплавов этой серии. В автомобилестроении из этих сплавов изготавливают штампованные детали корпуса и шасси благодаря хорошей комбинации прочности и формуемости.

Достижение высокой прочности за счет упрочнения твердого раствора магнием возможно потому, что магний в этой роли является очень эффективным. Кроме того, его высокая растворимость позволяет увеличивать его содержание до 5 % в наиболее легированных сплавах.

Больше магния

Однако в сплавах с высоким содержанием магния существует тенденция к образованию интерметаллидной фазы Mg5Al8 по границам зерен и в областях локализованной деформации внутри микроструктуры. Это происходит потому, что равновесная растворимость магния в алюминии всего лишь около 2 %. Выделение избыточной фазы в этом случае эквивалентно тому, что происходит в сплавах, упрочняемых старением, но с отрицательным эффектом для свойств сплава. Выделение частиц происходит медленно при комнатной температуре, но ускоряется с повышением температуры или, если сплав подвергся интенсивной холодной пластической деформации. Это явление делает сплав восприимчивым к некоторым типам межзеренной коррозии, например, коррозия под напряжением, и/или ухудшение механических свойств в ходе эксплуатации при повышенных температурах.

Роль хрома

Хром в количествах не более 0,35 % добавляют для повышения электрического сопротивления. При больших содержаниях хром имеет тенденцию образовывать очень грубые соединения с другими примесями или добавками, такими, как марганец, железо и титан. Хром обладает низкой скоростью диффузии и образует очень мелкодисперсные фазы, которые сдерживают зарождение и рост зерен. Поэтому он используется для предотвращения роста зерен. Образующиеся при этом волокнистые структуры снижают восприимчивость к коррозии под напряжением и улучшают вязкость. Хром в твердом растворе или в виде мелкодисперсных частиц способствует некоторому повышению прочности. Хром имеет тенденцию окрашивать анодное покрытие этих сплавов в желтый цвет.

Влияние марганца

Добавки марганца, также как и хрома, предназначены для снижения восприимчивости сплавов с высоким содержанием магния к различным формам межзеренной коррозии.

Серия 5ххх в европейском стандарте EN 573-3 включает 44 сплава и их модификаций, в ГОСТ 4784-97 — 13.

aluminium-guide.ru