Большая Энциклопедия Нефти и Газа. Сплавы хрома

ХРОМА СПЛАВЫ — с русского на английский

Предисловие

\

\ \ \ \ \ Настоящий терминологический толковый словарь содержит наиболее распространенные термины и их определения по металловедению. Выбранная форма издания в виде терминологического словаря позволила дополнительно к определениям терминов дать и их толкование, где это необходимо.

\ \ \ \ \ Такая форма изложения материала определила две принципиальные особенности словаря, которые выделяют его среди аналогичных изданий по металловедению. Во-первых, он выгодно отличается от обычных терминологических словарей, поскольку толкования позволяют дополнить определение термина необходимой информацией и сделать термин более понятным, и от энциклопедий, так как толкования даются в весьма сжатой форме, а не в виде развернутой информации, как это делается в энциклопедических изданиях.

\ \ \ \ \ Во-вторых, представление материала в таком компактном виде резко усилило авторское отношение к определениям и толкованиям терминов, поэтому большинство из них разработаны и приводятся впервые и, несмотря на стремление авторов придать их содержанию универсальный характер, они в отдельных случаях могут отличаться субъективизмом. Эти особенности дают основание считать настоящий терминологический словарь, по существу, монографией, в которой авторский коллектив изложил свое понимание современного металловедения. Основой издания , которое содержит украинскоязычные термины и их определения, стал многоязычный толковый словарь "Металлы. Строение. Свойства. Обработка" (М.: Издательский Центр "Наука и техника", 1999. -710 с.).

\ \ \ \ \ Авторский коллектив, который работал над подбором и уточнением смысла русских терминов, а также наиболее точным выбором зарубежных терминов, представлен в следующих разделах: физическое металловедение — Блантер М. С.; металловедение и термическая обработка — Прусаков Б. Д.; кристаллография и рентгенография — Новиков В. Ю.; металловедение сварки, трибология — Кершенбаум В. Я.; металловедение порошковых материалов, наименование металлических сплавов — Мухин Г. Г.; коррозия металлов и покрытия — Пучков Ю. А.

\ \ \ \ \ В подготовке книги принимал участие также В.К.Портной (французские термины в области физического металловедения).

\ \ \ \ \ Подготовку к изданию пятиязычного терминологического словаря, корректировку текста, подбор и определение терминов на украинском языке осуществил авторский коллектив Запорожского национального техничексого университета в составе (по разделам): физическое материаловедение — Коваль А.Д., Ольшанецкий В.Е.; металловедение и термическая обработка — Беликов С.Б., Коваль А.Д., Ольшанецкий В.Е.; кристаллография и рентгенография — Коваль А.Д., Ольшанецкий В.Е.; металловедение сварки, трибология — Беликов С.Б., Коваль А.Д.; металловедение порошковых материалов, наименование металлических сплавов — Беликов С.Б., Ольшанецкий В.Е.; коррозия металлов и покрытия — Беликов С.Б.; Настоящий словарь содержит 5500 терминов и их определений по всем разделам современного металловедения: кристаллизации, превращениям в твердом состоянии, структуре и фазовому состоянию металлов и сплавов, кристаллографии и дефектам кристаллического строения, пластической деформации и рекристаллизации, теории дисперсионного твердения, диффузии, твердофазному и жидкофазному спеканию порошковых материалов, трению и износу, коррозии и нанесению покрытий. Он также содержит основные понятия из области термической обработки (отжиг, закалка и отпуск, процессы нагревания и охлаждения, термомехническая обработка), а также из области химикотермической обработки (диффузионное насыщение неметаллами и металлами, процессы комбинированного насыщения, контролируемые атмосферы). Приведены термины и определения, характеризующие основные свойства металлов и сплавов (механические, физические, коррозионные), новые обработки металлических материалов (лазерным излучением, электронными пучками, плазмой), а также остаточные напряжения и дефекты, возникающие при термической, химикотермической и термопластической обработках. В большом количестве в словаре приведены металлические сплавы со специальными названиями, получившими распространение в промышленности, а также описаны свойства и происхождение названий многих металлов.

\ \ \ \ \ Термины представлены на пяти языках: английском (e), немецком (d), французском (f), русском и украинском. Определения и толкования даются на русском и украинском языках. Словарь состоит из двух частей: основной — собственно словаря, содержащего термины, их определения и толкование, и вспомогательной — указателей к основной части словаря на английском, немецком и французском языках. Термины на русском языке расположены в алфавитном порядке. Многосложные термины приведены без инверсии.

\ \ \ \ \ Иноязычные эквиваленты терминов или идентичны русским, или к ним близки. Их значения прежде всего приводятся для основного русского термина. При наличии русских синонимов написание иноязычных эквивалентов приводится в разделах, к которым относится синоним. При этом определение термина на русском языке не повторяется, а после синонима делается ссылка на основной термин. В случае отсутствия эквивалентов в любом языке ставится (—). Иноязычные эквиваленты, полученные прямым переводом с русского языка, помечены (*). При разработке определений использовался принцип взаимозависимости производных терминов от основных: полное определение дается основному термину, а в определении производного термина приводится только та его часть, которая обладает отличительным признаком, характерным для производного термина. Например, определение понятия "химикотермическая обработка" является основным по отношению к различным видам этой обработки. Поэтому определение этого термина не повторяется при определении других видов химикотермической обработки. Для получения полного определения производных терминов их необходимо объединять с определениями основных.

\ \ \ \ \ При многозначности какого-либо термина для определения области его применения введены условные сокращения (аббревиатуры), которые приводятся непосредственно после термина. Например, запись "пылевые отходы (ПМ)" означает, что термин "пылевые отходы" распространяется только на порошковую металлургию (ПМ).Условные сокращения: К — коррозия; ММ — металлические материалы; ПМ — порошковая металлургия; СВ — сварка; Cm — стали; Т — трибология; ТТ — твердое тело; У — усталость; X — химия; ХТО — химикотермическая обработка.

\ \ \ \ \ Вспомогательная часть словаря содержит указатели терминов на английском, французском и немецком языках и предназначена для облегчения поиска нужного термина на соответствующем языке в основной части словаря.

\ \ \ \ \ Термины расположены без инверсии в алфавитном порядке. После каждого термина указана страница, на которой он приведен в основной части словаря.

\ \ \ \ \ Терминологический словарь разработан на основе анализа ГОСТов, специальных зарубежных изданий по терминологии, учебников и оригинальной литературы по металловедению, материалов периодической печати, а также общих и специальных англорусских и немецкорусских словарей. Авторы будут благодарны за любые предложения по улучшению книги.

\ \ \ \ \ Авторский коллектив выражает глубокую признательность Зинаиде Владимировне Игнатьевой за помощь в подготовке словаря к изданию, а также сердечную благодарность сотрудникам издательства "Мотор-Сич" за осуществление проекта издания терминологического словаря на украинском языке.

translate.academic.ru

Железо хром, сплавы - Справочник химика 21

Устойчивыми к коррозии являются нержавеющие стали, содержащие, кроме железа, хром, никель, марганец и малые добавки титана и ниобия. На изделиях из таких сплавов под действием воздуха и воды возникает химически и механически арочная окисная пленка, которая полностью пассивирует металл. [c.640]Навеску руды массой 2,285 г, состоящую из оксидов железа (II) и (III) и хрома, сплавили на воздухе с избытком гидроксида натрия, обработали плав горячей водой и отфильтровали. Нерастворившийся осадок после прокаливания имел массу 1,757 г, а фильтрат дал с избытком хлорида бария темный осадок массой 2,026 г. Определите массовую долю (%) компонентов в руде. [c.151]

Сопротивление коррозии для данного металла усиливается при его покрытии более активным металлом или при их сплавлении так, покрытие железа хромом или изготовление сплавов железа с хромом устраняет коррозию железа. Хромированное железо и стали, содержащие хром нержавеющие стали) имеют высокую коррозионную стойкость. Общими способами получения металлов являются электрометаллургия, т. е. получение металлов электролизом расплавов (для наиболее активных металлов) или растворов их солей [c.160]

Используемые в технике сплавы содержат больше двух компонентов. В состав большинства марок стали входят наряду с железом и углеродом так называемые легирующие элементы — Мп, Сг, N1, 5 и др. Несколько элементов обычно входит в состав сплавов на основе меди, олова, алюминия и многих других цветных металлов. Для описания фазовых равновесий в реальных сплавах во многих случаях достаточно знания диаграмм состояния для систем, состоящих из трех основных компонентов, например, для нержавеющих сталей из железа, хрома и никеля. [c.180]

При сравнении электрохимического поведения сплавов системы Ре-Сг, полученных объемным легированием и ионной имплантацией, установлено соответствие между дозами ионного легирования хромом и содержанием хрома в железе и показано, что доза 5 10 ион/см при ионном легировании железа хромом соответствует электрохимическому поведению объемно-легированного сплава с 4,9 % Сг, а доза 2 10 ион/см - поведению сплавов, содержащих более 13 % Сг. [c.74]

Несущая способность деталей ирн коррозионной усталости может снижаться в десятки раз по сравнению с усталостной прочностью па воздухе и по абсолютным значениям составлять 20 — 100 МПа (см. рис. 27). При этом необходимо учитывать, что коррозионной усталости подвергаются практически все конструкционные металлы и сплавы на основе железа, хрома, никеля, алюминия, меди и в меньшей степени титана. Коррозионная усталость металлов может проявляться в растворах солей, щелочей, кислот, воде и во влажном воздухе. [c.80]

В первом обзоре обобщены данные, относящиеся к коррозионно-электрохимическому поведению железа, хрома, никеля, а также сплавов железо— хром, железо—никель, хром—никель, железо—хром—никель в кислых и в нейтральных растворах. [c.4]

ВЗАИМОСВЯЗЬ КОРРОЗИОННО-ЭЛЕКТРОХИМИЧЕСКИХ СВОЙСТВ ЖЕЛЕЗА. ХРОМА И НИКЕЛЯ Й ЛХ ДВОЙНЫХ И ТРОЙНЫХ СПЛАВОВ [c.5]

В настоящем обзоре сделана попытка обобщить данные, относящиеся к коррозионно-электрохимическому поведению железа, хрома, никеля, а также сплавов Ре—С г, Fe-Ni, Сг—N1, Fe— г-Ni, главным образом в кислых и частично в нейтральных растворах. При этом имеется в виду, что такое обобщение позволит более четко выявить имеющиеся взаимозависимости между коррозионным поведением сплавов и коррозионным поведением составляющих их компонентов. [c.6]

Значения основных пассивационных характеристик железа, хрома, никеля и некоторых их сплавов приведены в табл. 1. Для большого числа других хромистых и хромоникелевых сталей эти характеристики приведены в работе [55]. [c.21]СПЛАВЫ НИКЕЛЬ-ХРОМ И НИКЕЛЬ-ЖЕЛЕЗО-ХРОМ, ЛЕГИРОВАННЫЕ АЛЮМИНИЕМ [c.62]

Сплавы системы железо - хром - алюминий [c.125]

Пайка твердым припоем нержавеющих сталей или других подобных сплавов обычно производится при температурах в пределах от 1090° до 1200° С с применением одного из при-1юев, содержащих никель, железо, хром, кремний и бор в среде сухого водорода. Этот припой, диффундируя в основной металл, дает прочность соединения, равную по существу прочности основного металла. Как видно из рис. 2.6, пайка твердым припоем позволяет получить высококачественное соединение, но сами припои отличаются хрупкостью. В местах соединений твердым припоем недопустимы никакие сварные операции, так как возникающие при сварке напряжения могут привести к образованию трещин в твердом припое. [c.28]

Технология изготовления. Конструкция теплообменника зависит от требований технологии производства, в частности от технологии соединения труб с трубными досками. Наиболее перспективными, по-видимому, являются гелиеводуговая сварка и высокотемпературная пайка тугоплавким припоем — сплавом железа, хрома, никеля, кремния и бора с точкой плавления около 1100° С. Для осуществления пайки твердым припоем необходима атмосфера водорода при отсутствии влаги (см. гл. 2). В некоторых теплообменниках применена сварка, в других используется пайка, некоторые теплообменники были сначала сварены, а затем пропаяны. Для выявления лучшей технологии были проведены испытания на длительную прочность соединений. Обнаружилось, что повреждения были одинаковыми как в случае сварки, так и в случае пайки — в обоих вариантах имели место случайные свищи. Одной из наиболее существенных конструктивных проблем является вопрос концентрации напряжений в основании сварного шва в трубной доске. На рис. 2.5 показана фотография микрошлифа такого шва, на которой ясно видны места сильной концентрации напряжений на конце трещины, упирающейся в сварочный шов. Хотя влияние такой концентрации напряжений можно уменьшить путем развальцовки трубы в трубной доске, последнюю операцию не всегда легко осуществить при малом диаметре труб. Возникающие в стенке трубы при вальцовке остаточные напряжетшя сжатия имеют тенденцию к релаксации при высоких температурах, особенно в условиях переменных температурных режимов, связанных с резкими изменениями температуры жидкости, текущей в трубах. Следовательно, имеются весьма веские доводы в пользу припаивания труб к трубной доске твердым припоем. При последнем способе получается хорошее со всех точек зрения металлическое сцепление трубы с трубной доской. Было выявлено, что если трубы свариваются, а затем еще и пропаиваются, то при этом достигается высокая монолитность конструкции. Действительно, более 7000 сваренных, а затем пропаянных соединений труб с трубной доской были подвергнуты длительным испытаниям, при этом не обнаружилось ни одного свища [14]. [c.271]

Основная часть никеля (85—87%) расходуется для- производства сплавов с железом, хромом, медью и другими металлами. Эти сплавы отличаются высокими механическими, антикоррозионными, магнитными и электрическими свойствами. Сплавы никеля с алюминием (а также с магнием и кремнием) используются в качестве исходного вещества для получения никеля Ренея — никелевого катализатора скелетного типа, образующегося при действии щелочи на эти сплавы. [c.286]

Цирконий почти не захватывает медленные (тепловые) нейтроны. Это его свойство в сочетании с высокой стойкостью против коррозии и механической прочностью при повышенных температурах делает цирконий и сплавы на его основе одним из главных конструкционных материалов для энергетических атомных реакторов. К важнейшим сплавам циркония относятся циркаллои — сплавы, содержащие небольшие количества олова, железа, хрома и никеля. [c.506]

Имплантация ионов Nb с энергией 30 кэВ при дозах 5 10 и 5 -10 ион/см в поверхность стали марки Х18Н9Т позволила получить легированный поверхностный сплав на глубине 20 нм. Увеличение концентрации ниобия не меняет относительного содержания железа, хрома и никеля в поверхностном слое стали, но существенно повышает его коррозионную стойкость в 20 %-ной серной кислоте после предварительной катодной обработки в течение 15 мин, смещая потенциал коррозии в положительную сторону. Однако максимальная концентрация ниобия в стали марки Х18Н9Т при этом ограничена 20 % в связи с распылением поверхности при дозе 5 10 ион/см . [c.76]

Основная часть никеля (85—87%) расходуется на производство сплавов с железом, хромом, медью и другими металлами. Эти сплавы отличаются высокими механическими, антикоррозионными, магнитными и электрическими свойствами. Сплавы никеля с алюминием (а также с магнием и кремнием) используют в качестве исходного вещества для получения никеля Ренея — никелевого катализатора скелетного типа, образующегося при действии щелочи на эти сплавы. Никель применяется в производстве щелочных аккумуляторов и в гальванотехнике. В 1980 г. производство никеля составило в капиталистических и слаборазвитых странах около 1 млн. т, в ближайшие 7—10 лет оно возрастет еще на 7% в год. [c.403]

Легирование железа хромом приводит к расширению пассивной области и снижению критического тока пассивации и тока в пассивном состоянии, что позволяет перевести сплав в слабо-окиолительных средах в пассивное состояние. В то же время в восстановительных и сильноокислительных средах скорость коррозии сплава возрастает, так как сплав переходит соответственно в активную область или область перепассивации, в которых растворение сплава идет интенсивнее, чем железа [28], [c.46]

Колотыркин Я. М. Флоринаович Г. М. Взаимосвязь коррозионно-электрохимических свойств железа, хрома и никеля и их двойных и тройных сплавов. — В кн. Коррозия и защита от коррозии (Итоги науки и техники). М. ВИНИТИ АН СССР, 1974, т. 4, с. 5—45. [c.131]

Склонность к питтинговой коррозии сплавов рассматриваемых металлов зависит от их состава и находится в хорошем соответствии с характеристиками индивидуальных, компонентов. Сопоставление имеющихся данных для сталей различного состава показывает, что легирование железа хромом и никелем приводит к смещению критического потенциала питтингообразования в сторону положительных значений [130, 135, 137-141 ],что,в частности, следует [c.31]| Рис. 15. Влияние содержания 1 - хрома в сплавах железо - хром и 2 - никеля в сплавах Х22Т, содержащих никель,-на критический потенхшал пит-тингообрааования в 0,1н. растворе хлорида при pH 2 |  |

В основе многих специфических видов коррозии лежит явление ласснвации, т. е. самопроизвольный переход металла в пассивное инертное состояние в данной коррозионной среде. Наблюдая за явлением пассивации железа в азотной кислоте, еще Фарадей предположил, что пассивность железа обусловлена субмикроскопически тонкой пленкой оксида или насыщением валентностей поверхностных атомов металла кислородом. Подобное объяснение сохраняет свою силу и для объяснения пассивного поведения железа, хрома, никеля и их сплавов. В ряде случаев для перехода металла в пассивное состояние достаточно хомосорбированного монослоя (или даже доли его) кислорода. Однако пассивность для ряда металлов может возникать при образовании толстых слоев оксидов (Т1, А1) ли продуктов коррозии (РЬ, 8п, 2п). [c.32]

Коррозионностойкие стали — это прежде всего сплавы железа с хромом, содержание которого в стали не менее 12 %. Хром, являющийся элементом, хорощо пассивирующимся в нейтральных и окислительных средах, обусловливает резкое повышение способности к пассивации сплавов железо—хром при содержании его 12 %. Иа других легирующих элементов наиболее важным является никель, стабилизирующий аустенитную структуру нержавеющих сталей, обеспечивающий высокие пластичные и технологические свойства и повышение в ряде случаев коррозионных свойств. Заменителем никеля до определенного предела является марганец, стабилизирующий, подобно никелю, аустенитную структуру. [c.69]

Нагревательные элементы печей выполняют главным образом из проволоки или ленты нихрома—сплава никеля, хрома и железа (20% Сг, 30—80% N1 и 0,5—50% Ре) и хромо-железо-алюминиевых сплавов. Размеры спиралей выбирают с учетом устранения взаимного лучепогло-щения (взаимоэкранирования) витков (что может ухудшить теплопередачу) и обеспечения механической прочности проводников. Принимают следующие соотношения между диаметром проволоки и диаметром и шагом витков спирали для нихромовой проволоки диаметром с(=3—7мм (рис. 267) шаг Ь=2с1 и диаметр спирали Л=(6-4-8) для проволоки таких же размеров, изготовленной изхромо-железо-алюминиевых сплавов. [c.380]

Необходимо отметить ученых, которые внесли большой вклад в развитие сплавов для нагревателей И.И.Корнилов с сотрудниками проведи фундаментальные исследования сплавов системы железо — хром — алюминий Н.В.Семенова и О.П.Елютин создали первые промышленные сплавы с применением микролегирования О.П.Елютин и Т.В.Краснопевцева, разработали первый сплав (ЭП-138), работослособный до 1400°С [c.5]

Наружная часть окалины состоит из окиси хрома и никель-хромовой или железохромовой шпинели (рис. 48). Она существенно отличается по составу от окалины, образующейся на сплавах с 3 - 4 % А1 (рис. 39). Все сплавы с 2 - 2,5 % А1 имеют низкий срок службы (табл. 24). Таким образом содержание алюминия очень сильно влияет на механизм окисления и эксплуатационные свойства сплавов. Изменение концентращш хрома и железа в сплаве также влияет на процесс окалинообразования. [c.78]

chem21.info

В зависимости от содержания хрома в сплаве

⇐ ПредыдущаяСтр 3 из 23Следующая ⇒

Границы переходов в устойчивое состояние могут несколько сдвигаться. На коррозионную стойкость хромистых сталей большое влияние оказывают содержание углерода и термическая обработка. После закалки хром и углерод находятся в твердом растворе и сталь обладает высокой коррозионной стойкостью. При отпуске после закалки выпадают карбиды хрома. При этом 1%С может связать около 10-12% Сг. Углерод образует с хромом как минимум три весьма прочных карбида: кубический Сг2С6, тригональный Сr7С3 и орторомбический Сr3С2. Количество карбидов и их состав зависят от содержания в сплаве углерода. В результате образования карбидов содержание хрома в твердом растворе уменьшается и коррозионная стойкость стали снижается. Чем выше температура отпуска, тем больше выпадает карбидов хрома и тем ниже коррозионная стойкость стали. Поэтому для обеспечения высокой коррозионной стойкости хромистой стали с увеличением содержания углерода необходимо вводить дополнительные количества хрома [4].

Жаростойкость хромистых сталей определяется содержанием в них хрома, что видно из таблицы 1.3.

Таблица 1.3 - Влияние содержания хрома в стали на жаростойкость

| Содержание хрома, масс.% | Температура устойчивой работы, °С |

| 5-6 | 600-650 |

| 14-15 | |

Хромистые стали с 4-6 % Сг считаются полужаростойкими. Вследствие своей доступности и повышенной, по сравнению с углеродистыми сталями, коррозионной устойчивостью они широко применяются для изготовления крекинг-установок, котлов паронагревателей. Отдельные марки этого типа сплавов, содержащие присадки Мо и V, обладают повышенной устойчивостью к водородной коррозии и применяются в установках для синтеза аммиака. В атмосфере топочных газов с содержанием в них сернистых соединений эти сплавы могут работать при температурах 500-600 °С.

Добавление к хромистым сплавам молибдена (1-1,5 %), а также Ni и Ti повышает их жаропрочность, т.е. возможность работать в нагруженном состоянии при высоких температурах. Это является очень важным фактором, так как простые хромистые стали, обладая высокой жаростойкостью, имеют низкую жаропрочность (таблица 1.4).

Сильхромы — это железные сплавы, легированные хромом и кремнием. При добавлении кремния к хромистым сталям их жаростойкость и жаропрочность значительно повышаются [4].

Таблица 1.4 - Жаростойкость и жаропрочность хромистых сталей

| Марка стали | Жаростойкость. Температура образования окалины, °С | Жаропрочность. Температура работы, °С |

| 1X13 | ||

| 12X17 | ||

| 15X25 | ||

| 12X13 | 550-600 | |

| 40Х9С2 | 600-650 | |

| 20Х23Н18 |

Сильхромы с малым содержанием углерода (до 0,25 %) применяются реже из-за сравнительно невысокой жаропрочности. Если содержание хрома в сплаве более 20 %, то добавочное легирование кремнием не дает заметного эффекта. Наибольшее применение нашли сильхромы с содержанием углерода 0,3-0,5 %.

Сильхромы широко применяются в химической промышленности для установок, работа которых протекает при повышенных температурах и сопровождается высокими требованиями к жаропрочности материалов. Это, например, рекуператоры, теплообменники, пароперегреватели, колосниковые решетки и т.д.

Хромали и фехрали — это хромистые стали дополнительно легированные алюминием. Их состав:

хромали — (15-30%) Сг; (1-7%) А1; до 1 % Si; до 0,25 % С

фехрали — (4-14 %) Сг; (1-7 %) А1; до 1 % Si; до 0,25 % С

Таким образом хромали характеризуются более высоким содержанием хрома. Примесь алюминия более эффективно повышает жаростойкость железного сплава, чем добавка хрома (рисунок 1.10). Железный сплав с 7-10% А1 (без хрома) уже устойчив к окислению на воздухе при температурах до 1100-1200 °С, приближаясь по жаростойкости к нихрому с 80 % Ni и 20 % Сг.

Как видно из рисунка 1.10 сильное снижение скорости газовой коррозии на воздухе при 1200°С для системы Fe-Cr наблюдается при 30 % Сг, в то время как в системе Fe-Al — при 8 % А1. Однако железоалюминиевые сплавы очень хрупки, плохо куются и не технологичны.

В химической промышленности сплавы на основе железо-хром- алюминий нашли широкое применение и служат заменителями нихрома. Это одни их самых жаростойких сплавов. Хромаль стоек до 1200°С, фехраль, более дешевый — до 1000°С. Оба сплава хорошо противостоят разрушению в окислительной атмосфере, менее стойки в восстановительной атмосфере (Н2, СО, Н2О) и неустойчивы в газовой среде, содержащей хлор [4].

Добавка вольфрама до 1-3 % повышает жаропрочность, жаростойкость сохраняется до 900 °С. Дополнительное легирование кобальтом повышает жаропрочность без снижения жаростойкости. Сплав канталъ (состав: 30% Сг, 5% А1, 3% Со, (0,2-0,8)% С, остальное — железо) имеет максимальную температуру длительной эксплуатации— 1250 °С.

Рисунок 1.10 - Зависимость скорости окисления сплавов Fe-Cr и Fe—AI на воздухе при 1200 °С от содержания в сплаве легирующего компонента

Хромоникелевые стали сочетают высокую пластичность и вязкость с достаточной прочностью и коррозионной стойкостью при повышенных температурах и хорошей свариваемостью. Хромистые и хромоникелевые сплавы можно сочетать в одной конструкции.

Наибольшее распространение из хромоникелевых сталей получили сплавы с содержанием 18 % Сг и 8-9 % Ni. Сопротивление газовой коррозии удовлетворительное до 800-900 °С. Их используют для изготовления печной арматуры, труб, теплообменников, роторов электронагревателей (марки 08Х18Н10,12Х18Н9, 08Х18Н10Т и др.).

В условиях работы с большой ударной нагрузкой эти сплавы должны содержать углерода не выше 0,1 %, а с более высоким легированием по Сг и Ni — не более 0,15 %. Если необходимо обеспечить только повышенное сопротивление окислению, то допускается содержание углерода до 0,5 %. В газовых средах, содержащих сернистые соединения, хромоникелевые сплавы неустойчивы и уже при 400 °С заметно окисляются.

Железные сплавы с содержанием 23% Сг и (13-18)% Ni жаростойки при температуре 1100°С. Представителями этого класса сталей являются 20Х23Н13 (22-25 % Сг и 12-15 % Ni) и 20Х23Н18 (22-25% Сг и 17-20% Ni). Содержание углерода до 0,20-0,25%. Для получения повышенной коррозионной стойкости этих сталей отношение процентного содержания углерода к хрому не должно превышать 0,01. Обе марки являются жаропрочными и жаростойкими аустенитными сталями и применяются в наиболее ответственных случаях.

Дополнительное введение кремния в количестве 2-3 % еще больше увеличивает сопротивляемость окислению при повышенных температурах. Состав двух марок этого типа сталей приведен ниже:

· 20Х20Н14С2 — (19-22)% Сг; (12-15)% Ni; 2,3 % Si; С≤ 0,2%; Мn≤1,5%,

· 20Х25Н20С2 — (23-27)% Сг; (18-21)% Ni; 2,3% Si; С≤0,2%; Мn≤1,5%.

Сталь 20Х20Н14С2 применяется для изготовления котлов, нефтеочистительной аппаратуры. Сталь 20Х25Н20С2 используется в химическом машиностроении для изготовления деталей, работающих в агрессивных средах и при повышенных температурах в нагруженном состоянии: печные конвейеры, крепежные соединения, ящики для цементации.

Введение в сплавы дополнительно вольфрама повышает сопротивление ползучести (марка 45Х14Н14В2М).

Введение марганца повышает устойчивость к высокотемпературному окислению в средах, содержащих сернистые соединения, до 900 °С.

К жаростойким чугунам относятся хромистые, никелевые, алюминиевые и кремнистые чугуны.

Хромистые чугуны приобретают коррозионную стойкость только при условии содержания хрома в твердом растворе в количестве, достаточном для достижения устойчивости по правилу Таммана. Первый порог устойчивости соответствует содержанию 11,7 масс.% Сг. Первоначально хром вступает в реакцию с углеродом, содержащемся в чугуне, и образует карбиды типа Сr7С3. При этом 1 % С связывает около 10 % Сг, что вызывает сильное обеднение твердого раствора хромом. Основные марки хромистых чугунов Х28 и Х34 содержат (26-30)% Сг и (32-36)% Сг соответственно. Хромистые чугуны хорошо сопротивляются механическому износу, прочны на изгиб и растяжение, обладают удовлетворительными литейными свойствами. Они устойчивы к газовой коррозии до температуры 1100°С, жаропрочность до 600 °С. Из них готовят печную арматуру, части барабанных сушилок, плавильные горшки, реакторы, автоклавы [5].

Никелевые чугуны — СЧЩ-1 и СЧЩ-2 — устойчивы к воздействию расплавов щелочей. Чем больше содержится в чугуне никеля, тем выше его стойкость. Никелевые чугуны жаропрочны и жаростойки.

Никеле-хромо-кремнистый чугун — нихросилаль — имеет состав: 1,8-3,0% Сг, 13-20% Ni, 5-7% Si, 1,7-2,0% С и 0,6-0,8% Мn. Он характеризуется повышенной жаростойкостью, жаропрочностью и вязкостью.

Никеле-медно-кремнистый чугун — нирезист — отвечает составу: 2-4% Сг, 11-16% Ni, 1,5-2,5% Si, 2,8% С, 6-7% Си и 2% Мn. Он жаростоек до 600 °С и жаропрочен до 550 °С. Применяется при повышенных нагрузках.

Алюминиевые чугуны жаростойки. Чугун марки «Чуголь» имеет состав: 5,5-7,0% А1, 1,0-2,3% Si, 2,5-3,2% С и 0,6-0,8% Мn. Он имеет хорошую жаростойкость — 900 °С, но пониженную жаропрочность — 400 °С. Применяется при малых механических нагрузках, но высоких температурах. Из алюминиевых чугунов готовят тигли для расплавленных солей, цементационные ящики.

Кремнистые сплавы — ферросилиды — содержат до 14-18% кремния и до 0,4-0,8 % углерода. Они обладают низкими прочностными свойствами, высокой твердостью и хрупкостью, чувствительны к перепадам температур. Изделия из таких сплавов получают обычно методом литья.

Кремнистый чугун — силаль (С-21-40) состава: 5-10% Si, 2,4- 2,5 % С, 0,5-0,6 % Мn является доступным жаростойким (до 850 °С) и достаточно жаропрочным материалом. Он используется для изготовления колосников и деталей печной аппаратуры [5].

©2015 arhivinfo.ru Все права принадлежат авторам размещенных материалов.

arhivinfo.ru

ХРОМА СПЛАВЫ - это... Что такое ХРОМА СПЛАВЫ?

ХРОМА СЕМЕЙСТВО — ПОДГРУППА VIB. СЕМЕЙСТВО ХРОМА ХРОМ, МОЛИБДЕН, ВОЛЬФРАМ Все три элемента VIB подгруппы хром Cr, молибден Mo, вольфрам W играют большую роль в промышленности, особенно в металлургии и электротехнике. Каждый из этих элементов занимает среднее… … Энциклопедия Кольера

сплавы на железоникелевой основе — 3.1.4 сплавы на железоникелевой основе : Сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железо никелевой основе (сумма Ni и Fe более 65 % при приблизительном отношении Ni к Fe 1:1,5). Источник … Словарь-справочник терминов нормативно-технической документации

сплавы на никелевой основе — 3.1.5 сплавы на никелевой основе : Сплавы, структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (массовая доля Ni не менее 50 %). Источник: СТ ЦКБА 052 2008: Арматура труб … Словарь-справочник терминов нормативно-технической документации

Хромовые сплавы — сплавы на основе Хрома. Свойства Х. с.: высокая температура плавления (Хромовые сплавы1900 °С), сравнительно небольшая плотность (7,2 г/см3), низкий коэффициент линейного расширения [9,6․10 6 1/°С (в интервале 20 1000 °С)], высокие модуль … Большая советская энциклопедия

АЛЮМИНИЕВЫЕ СПЛАВЫ — сплавы на основе алюминия с добавками меди, магния, цинка, кремния, марганца, лития, кадмия, циркония, хрома и др. элементов. А. с. обладают высокими механич. св вами и малой плотностью, высокой электрои теплопроводностью, хорошей корроз.… … Большой энциклопедический политехнический словарь

ТИТАНОВЫЕ СПЛАВЫ — сплавы на основе титана с добавками алюминия, молибдена, ванадия, марганца, хрома, олова, железа и др. элементов. Характеризуются высокой прочностью, небольшой плотностью, высокой стойкостью против коррозии и эрозии в мор. воде и нек рых… … Большой энциклопедический политехнический словарь

УРАНОВЫЕ СПЛАВЫ — сплавы на основе урана с добавками молибдена, циркония, алюминия, ниобия, хрома, железа, кремния. У. с. отличаются от чистого урана повыш. прочностью, сопротивлением коррозии, размерной стабильностью в условиях работы ядерных реакторов, где У. с … Большой энциклопедический политехнический словарь

ЦИРКОНИЕВЫЕ СПЛАВЫ — сплавы на основе циркония с добавками олова, железа, хрома, никеля и др. элементов. Отличаются малым эффективным сечением захвата тепловых нейтронов, достаточной прочностью при темп ре 500 600 °С, хорошей корроз. стойкостью при высоких темп pax в … Большой энциклопедический политехнический словарь

Жаропрочные сплавы — Схема турбореактивного двигателя. Детали последних ступеней компрессора высокого давления и детали турбины изготавливаются из жаропрочных сплавов на никелевой основе. Жаропрочные сплавы металлические материалы, обладающие высоким… … Википедия

алюминиевые сплавы — алюминиевые сплавы. Первый А. с. (дуралюмин), получивший промышленное применение, был разработан в 1909 А. Вильмом (Германия). С производством этого А. с. связан начальный период развития металлического самолётостроения. В РСФСР в 1922 на заводе… … Энциклопедия «Авиация»

dic.academic.ru

Сплав - хром - Большая Энциклопедия Нефти и Газа, статья, страница 2

Сплав - хром

Cтраница 2

Сплавы хрома с металлами железной подгруппы обладают жаропрочностью и высокой стойкостью к окислению. При получении сплавов Ni-Сг, Со-Сг, Fe-Cr исходят из трехвалентных соединений хрома, хотя возможно соосаждение и из электролита с шестивалентным хромом. [16]

Образуется сплав хрома с железом - феррохром, который непосредственно используют для получения хромовой стали. [17]

Свойства сплавов хрома с азотом изучены недостаточно. Известно лишь, что удельная теплоемкость этих сплавов является линейной функцией от содержания азота. [18]

Осаждение сплавов хрома, Отч. [19]

Жаростойкость сплавов хрома в ряде газовых агрессивных сред определяется пассивацией металла. Пассивация хрома вызывается образованием тонкого плотного слоя окислов. [20]

Из пластических сплавов хрома освоено производство ряда полуфабрикатов: прутков диаметром 10 - 100 мм; полос и листов толщиной до 1 мм, а также листов толщиной до 0 5 мм, плакированных нержавеющими сплавами; прессованных труб диаметром 16 - 18 мм с толщиной стенки от 1 мм и более и длиной до 2 - 3 м; прессованных труб диаметром 3 мм и более с толщиной стенки 1 - 0 5 мм и длиной 200 - 300 мм; штампованных и кованых фасонных заготовок деталей; заготовок, полученных методами точного литья. [21]

Покрытие сплавом хрома с титаном по антифрикционным свойствам подобно хрому, но отличается от хрома резким уменьшением наводорожи-вання стали. [23]

Сормайт - сплав хрома, углерода и железа с незначительным содержанием кремния, марганца и никеля; его изготовляют в виде литых прутков диаметром 3 - 8 мм или пластин длиной 250 мм. Высокую жаростойкость сормайта используют для защиты деталей, работающих при высоких температурах. [24]

Сормайт - сплав хрома, углерода и железа с незначительным содержанием кремния, марганца и никеля; он изготовляется в виде литых прутков диаметром 3 - 8 мм или в виде пластин длиной 250 мм. Сормайт характеризуется большой жаростойкостью, что очень важно для многих деталей. [25]

Сормайт - сплав хрома, углерода и железа с незначительным содержанием кремния, марганца и никеля; он изготавливается в виде литых прутков диаметром 3 - 8 мм или в виде пластин длиной 250 мм. Сормайт характеризуется большой жаростойкостью, что очень важно для многих деталей. [26]

Возможность получения сплава хрома с другими металлами очень ограничена, так как обычно происходит выделение металла, а хром остается в растворе. [27]

При нанесении сплава хрома с титаном концентрация водорода в стали У8А уменьшается по сравнению с хромированием в 2 6 раза, а в стали марки ЗОХГСНА - в 6 раз. [28]

Для получения сплава хрома с марганцем, как показывает расчет по уравнению ( 3), нужно взять не менее 34 % двуокиси марганца ( k10 85) и 66 % окиси хрома. Эта смесь окислов хорошо восстанавливается только при пользовании чистой двуокисью марганца. Ввиду того, что состав продажной двуокиси марганца-ред-ко в точности отвечает теоретическому, смесь следует составлять из 40 % двуокиси марганца и 60 % окиси хрома. [29]

Микрошлифы из сплавов хрома изготовляют по обычной методике. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Хрома сплавы - Энциклопедия по машиностроению XXL

Е Сплав никель — хром/сплав медь — никель [c.274]К Сплав никель — хром/сплав никель—алюминий [c.274]

Легирование титаном или ниобием. Легирование аустенит-ных сплавов небольшими количествами элементов, обладающих большим сродством к углероду, чем хром, предотвращает диффузию углерода к границам зерен. Уже имеющийся здесь углерод взаимодействует с титаном или ниобием, а не с хромом. Сплавы такого рода называют стабилизированными (например, марки 321, 347, 348). Они не проявляют заметной склонности к межкристаллитной коррозии после сварки или нагрева до температур сенсибилизации. Наилучшей стойкости к межкристаллитной коррозии при нагреве сплава до температур, близких к 675 °С, достигают в результате предварительной стабилизирующей термической обработки в течение нескольких часов при 900 °С [14, 19]. Эта обработка эффективно способствует переходу имеющегося углерода в стабильные карбиды при температурах, при которых растворимость углерода в сплаве ниже, чем при обычно более высокой температуре закалки. [c.307]

Химический состав 419, 422 Хрома сплавы высоколегированные 422, [c.442]В эту группу входят наплавки с широким диапазоном износостойкости, которая колеблется от 0,6 до 4,3. Необходимо отметить, что в этой группе трудно проследить влияние бора, так как здесь кроме изменения количества бора в сплавах одновременно изменяется количество углерода и хрома. Однако их можно сравнить со сплавами I группы, которые частично соответствуют по содержанию углерода и хрома сплавам с добавкой бора. [c.55]

Материалы, применяемые для наплавочных работ, можно разделить на следующие основные группы стали (углеродистые, легированные) сплавы на основе железа (высокохромистые чугуны, сплавы с бором и хромом, сплавы с кобальтом, молибденом или вольфрамовые) сплавы на основе никеля и кобальта сплавы на основе меди карбидные сплавы (с карбидом вольфрама или хрома) порошковые материалы для наплавки и напыления. [c.270]

Особенно высокой жаростойкостью отличаются карбиды кремния и титана. Почти все карбиды характеризуются высокой теплопроводностью и электропроводностью, а карбиды кремния, титана и вольфрама, обладая особо высокой твердостью, широко применяются при изготовлении режущих и шлифовальных инструментов, а также при напылении с целью повышения износостойкости. Для напыления в основном служат карбиды вольфрама, хрома, титана, циркония и тантала. Наибольшее распространение получил карбид вольфрама. Как напыляемые материалы карбиды нередко используют в смеси со связующим, в качестве которого для карбида вольфрама применяют кобальт (12... 17 %), а для карбида хрома -сплавы никеля (15...25 %). [c.209]

Жаростойкие сплавы (табл. 44), как правило, имеют двух компонентную основу Ni— r. При содержании в сплаве 15—20% (мае. доля) хрома сплав [c.212]

Поверхность изделий покрывать другими, более окалино-стойкими материалами, защищающими металл от газовой коррозии. Сюда относятся электролитическое никелирование, плакирование жаростойкими сплавами или эмалями, плазменное напыление окалиностойкими металлами (хромом), сплавами и стойкими окислами. [c.664]

Установить определенную связь между составом, физико-химическими, механическими свойствами и эрозионной стойкостью в газовых потоках не удается [8, 9, 51—53]. В результате испытаний в манометрической бомбе показано, что стойкость железа снижается при легировании никелем и хромом. Сплавы на основе никеля имеют низкую стойкость, более стойки сплавы кобальта и молибдена, [c.268]

С увеличением в стали количества хрома критическая точка А снижается точка Ag снижается только при содержании хрома до 8%. При более высоком его содержании эта критическая точка смещается в сторону повышения, и при 12—15% хрома точки А и Лз сливаются. При дальнейшем увеличении количества хрома сплавы не претерпевают превращений. Как показало исследование, указанное количество хрома совпадает с его оптимальным содержанием в сталях с высоким сопротивлением гидроэрозии (рис. 98). [c.155]

Титан образует сплавы со многими элементами с алюминием, марганцем, оловом, медью, ванадием, молибденом, хромом. Сплавы титана с алюминием имеют [c.71]

При других соотношениях никеля и хрома сплав становится двухфазным. [c.119]

Высокими литейными свойствами обладают сплавы, содержащие в своей структуре эвтектику. Эвтектическая составляющая образуется во многих сплавах, содержащих легирующих элементов больше предельной растворимости их в алюминии. Поэтому содержание легирующих элементов в литейных сплавах выше, чем в деформируемых. Чаще применяются сплавы А1 — Si, А1—Си, А1—Mg. Эти сплавы дополнительно легируют небольшим количеством меди и магния (сплавы А1—Si), кремния (сплавы А1—Mg), марганца, никеля, хрома (сплавы А1—Си). Для измельчения зерна, а следовательно, улучшения механических свойств к сплавам добавляют модифицирующие элементы Ti, Zr, В, l, V и др. Состав и механические свойства некоторых литейных сплавов алюминия приведен в табл. 17. [c.357]

Бронзы хромистые в последнее время получили широкое применение, так как упрочнение, вызываемое хромом, пе снижает существенно электропроводности сплава но сравнению с чистой медью. Растворимость хрома в твердой меди очень мала (0,55% Сг) и при увеличении содержания хрома сплав становится гетерофазным. Бр.Х0,5 и Бр.Х0,8 обладают хорошей свариваемостью. [c.329]

Скорость разрушения конструкций в запыленных потоках в большой мере зависит от угла падения потока на испытуемую поверхность. Испытания при 400 °С показали, что при малых углах атаки (механизм изнашивания, выгодно применять в виде покрытий материалы высокой твердости (сплавы на основе никеля и карбида хрома, сплавы типа сормайт и т. п.). При больших углах атаки (45—75°), наоборот, износостойкость твердых наплавленных покрытий оказывается в 2—3 раза меньше износостойкости мягкой отожженной Ст. 45 387]. Эти различия необходимо учитывать при разработке покрытий. [c.258]

Хрома сплавы (осаждение) с ванадием 239 [c.734]

Металлические нагреватели электрических печей сопротивления должны обладать высокой температурой плавления, достаточной прочностью при комнатной и высоких температурах, высоким электрическим сопротивлением. Лучше всего удовлетворяют перечисленным требованиям нихромы (сплавы никеля с хромом или никеля с хромом и железом) и хромали — сплавы железа с хромом и алюминием. Лучшие сорта нихрома выдерживают нагрев до 1100—1150° в течение б—8 месяцев. [c.59]

В табл. 22.1 представлены составы некоторых промышленных сплавов на основе никеля, содержащих медь, молибден или хром Сплавы Ni—Си легко поддаются прокату и механической обра ботке для сплавов Ni—Сг эти операции более затруднены Сплавы Ni—Мо—Fe и Ni—Мо—Сг плохо поддаются обработке [c.362]

На рис. 3 показаны наиболее типичные температурные завнеи-мости коррозионной стойкости в золе газотурбинного топлива (ГЗТ) для групп сплавов системы N1 —Сг—А1 — У, отличающихся содержанием хрома от 6 до. 30 мас.%. Для сплавов с еодернсаиием хрома до 30 мас.% наблюдаются две зоны коррозии — низко- и высокотемпературная. Критическая температура, при которой происходит переход к высокотемпературной, катастрофической коррозии, тем выше, чем более сплав легирован хромом. Сплав е 30 мас.% Сг не обнаружил перехода к катастрофической коррозии при маь -симальной температуре опытов 900 "С. [c.177]

В Англии изучается не содержащий хрома сплав с добавками серебра и циркония [162]. Химический состав этих сплавов близок составу сплава МА-15 (фирма Al oa ), сплаву 2 (фирма Reynolds ) и сплаву 21 (фирма Boeing ), (табл. 14). За исключением высокого содержания меди в сплаве МА-15 и добавок серебра в английском сплаве, химический состав этих сплавов является очень схожим. [c.275]

Для сред с окислительно-восстановительным потенциалом необходимо одновременное легирование никеля молибденом и хромом. Сплавы этой группы получили широкое распространение за )убежом и в отечественной практике, например, Хастеллой С, еманит НС, NAS-60-3, сплав Х15Н55М16В. Эти сплавы применяются для работы с влажным хлором, хлорным железом, медным купоросом, смесях азотной и серной кислот, фосфатной й органических кислотах. [c.129]

Стали ферритного класса, например высокохромистые, имеют структуру, состоящую из феррита и первичных карбидов. При достаточно высоком содержании хрома сплав не претерпевает фазовых превращений, т.е. при всех температурах структура его остается в состоянии а-железа (ферритной) и не может быть изменена термической обработкой и различными скоростями охлаждения. К ним относятся стали 1X13 и 2X13 и др. [c.6]

Данные по фазовому составу окалины (рис. 9) привели авторов к выводу, что самую высокую жаростойкость обеспечивает шпинель. Доказательством хорошего защитного действия шпинели, по их мнению, является то, что смена избыточной закиси никеля (сплав с 15 % Сг) на окисел хрома (сплавы, содержащие от 23,4 до 46,7 % Сг) практически не сказывается на жаростойкость сплавов, т.е. при наличии в окалине Ni rj04 присутствие другой окисной фазы не имеет значения. В рамках представленных данных такой вывод нельзя признать вполне убедительным, потому что относительное количество шпинели в окалине уменьшается по мере увеличения концентрации хрома в сплаве (кривая 2 на рисунке 9), тогда как показатель жаростойкости остается постоянным. [c.35]

Исследование богатых хромом сплавов Сг — Si методами рентгеноструктурного и микроструктуриого анализов приведено с работе [39], в которой растворимость кремния в хроме определялась путем закалки литых сплавов от температур 1620, 1370 и 1070° К и изучения микроструктуры сплавов (рис. 6). Из рис. 6 следует, что растворимость кремния в хроме составляет при температурах ниже 1570° К примерно 1,5%. [c.17]

Сортамент феррохрома очень разнообразен. Существует 17 марок феррохрома и 5 марок металлического хрома.. Сплавы отличаются в основном по содержанию углерода, которое изменяется от 0,01 % ДО 8,0%. Чем ниже содержание углерода, тем сложнее технология его получения и дороже сплав. Низко- и среднеуглеродистый феррохром применяют для производства коррозион- остойких сталей и разных сплавов. [c.240]

Хром является одним из важнейших легирующих металлов. Присадка хрома повышает пределы прочности и текучести стали при медленном снижении относительного удлинения. В углеродистых сталях присутствие хрома величивает ее твердость и износостойкость. Окалиностойкие стали содержат 3—12% Сг, нержавеющие и кислотостойкие стали — >12% Сг. Хро.м широко применяют при производстве сложнолегированных сталей, что позволяет получить высокие эксплуатационные качества при необходимых свойствах стали. В последние годы все иире используют и легированные хромом чугуны. Черная металлургия потребляет 60 % добываемого хрома. Для легирования стали используют в основном феррохром — сплав хрома и железа и ферросилико-хром — сплав железа, хрома и кремния. Сортамент хромовых сплавов, основанный на содержании в сплаве углерода, приведен в табл. 57, 58. По принятой терминологии сорта, содержащие металлический хром (табл. 59) или специальные лигатуры [c.188]

Для более ответственных работ окись алюминия не должна содержать кремнистых веш еств в настоящее время известно много типов спеченных и рекристаллизованных корундизовых тиглей. Они могут применяться до 1900° м пригодны для сплавов, которые не реагируют с окисью алюминия. После футеровки тонким слоем окиси тория они могут применяться также для более агрессивных металлов. Так, некоторые богатые хромом сплавы насыщаются кислюродом при выплавке в чистых корундизовых тиглях, но могут нормально выплавляться в таких же тиглях, футерованных окисью тория. [c.84]

В работе Кишкина и Поляк [190] методом высокотемпературной металлографии показано, что в литых и деформированных сплавах задолго до полного разрушения наблюдается образование трещин по границам зерен, ориентированным перпендикулярно действию напряжения. Развитие трещин вначале идет медленно, а на последней стадии к моменту разрушения ускоряется, Поры при высокотемпературном разрушении наблюдались в меди, Y-латуни, хроме, сплавах алюминия и никеля [376, 377] и других. Рассмотрим зарождение пор, микротрещин и других микродефектов и их рост применительно к условиям высокотемпературного разрушения и главным образом к условиям разрушения при ползучести. [c.400]

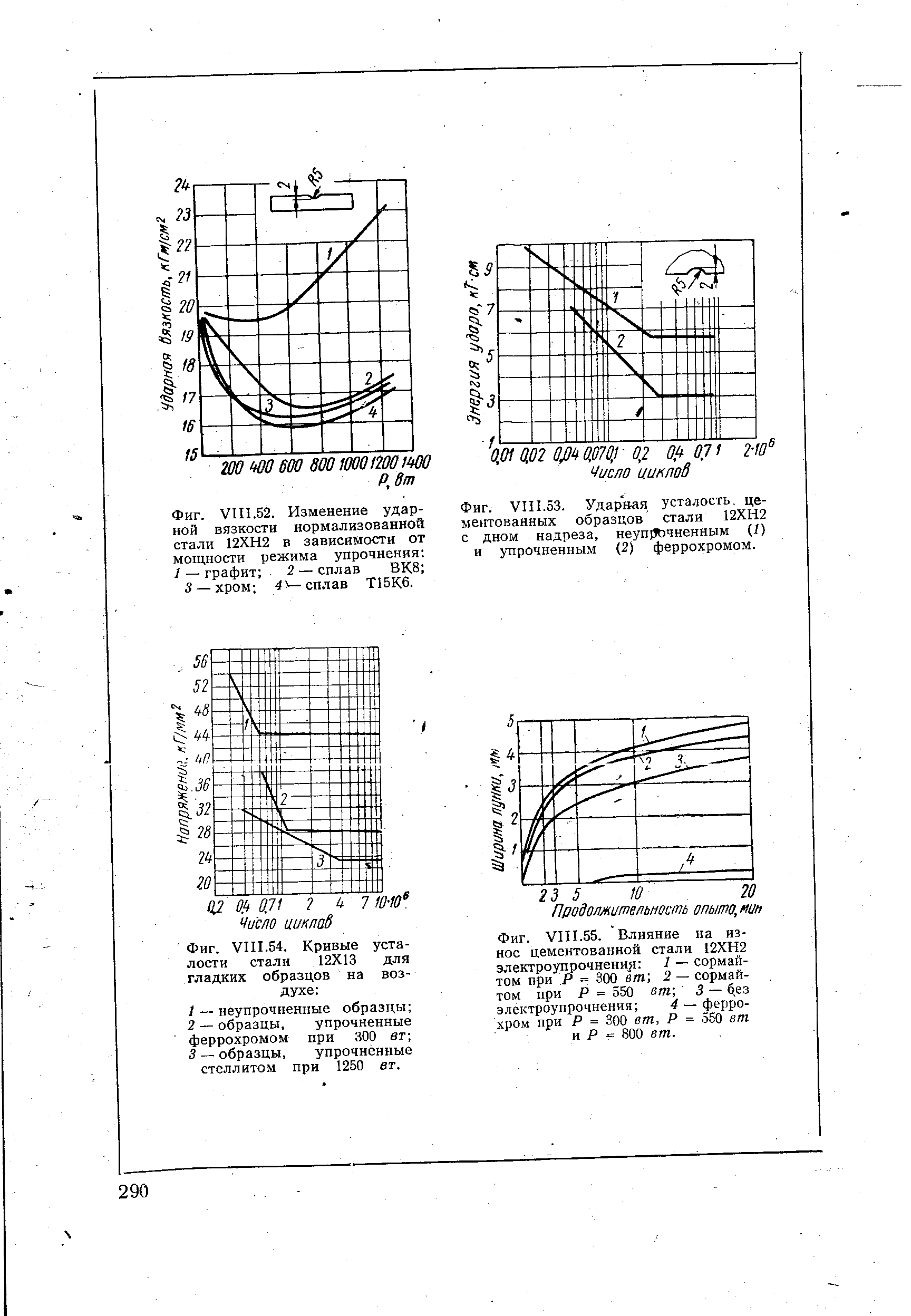

| Фиг. VIII.52. Изменение ударной вязкости нормализованной стали 12ХН2 в зависимости от мощности режима упрочнения / — графит 2 — сплав ВК8 5 —хром сплав Т15К6. |  |

В сплавах Ni—Сг—W, Ni—Сг—Мо вольфрам в количестве 10. .. 40 % снижает жаростойкость никеля примерно на порядок при 1000 С. Однако при введении в сплавы Ni—W хрома скорость окисления падает. Так, сплав Ni—40W—15Сг окисляется со скоростью, равной скорости окисления никеля. Так как W способствует селективному окислению хрома, сплав Ni—ЮСг—40W окисляется при 1000 ""С медленнее, чем сплав Ni—lO r. Введение малых добавок молибдена в сплавы Ni—Сг повышает их жаростойкость. [c.425]

Вполне стойки к этому виду разрушения никелевые сплавы монель и инконель [47, 51, 52], а также [53] сплавы хастеллой В и хастеллой С (состоящие из никеля, молибдена и хрома), сплавы никеля с бором и кобальтохромовольфрамовые сплавы (стеллиты). [c.51]

Применение стойких сплавов и защитных покрытий. Для особо ответственных элементов оборудования в качестве мероприятия по предотвращению сероводородного растрескивания можно предложить переход на некоторые полностью устойчивые к этому виду разрушения цветные сплавы. Полной стойкостью к этому виду разрушения практически обладают никелевые сплавы монель и инконель. Не подвергаются сероводородному растрескиванию также сплавы типа Хастеллой В и Хастеллой С (состоящие из никеля, молибдена и хрома), сплавы никеля с бором и кобальтхромволь-фрамовые сплавы (стеллиты). Недостатком этих материалов является высокая стоимость и дефицитность. Защита от растрескивания таким методом удешевляется при употреблении биметаллических листов с плакирующим слоем из указанных сплавов. [c.103]

Покрытия сплавом марганец-хром. Сплав хорошо проти-. востоит растворам серной кислоты любой концентрации. Содержание марганца в осадке не превышает 20 / (обычно 17 / ). Покрытия получаются плотными, блестящими. [c.71]

Влияние -стабилизирующих элементов на водородное охрупчивание титана было исследовано также в работе Джаффи и Вильямса [383]. В этой работе были изучены сплавы с -изоморфными стабилизаторами (молибден, ванадий, ниобий, тантал) и -эвтектоидными стабилизаторами (марганец, железо, хром). Сплавы были приготовлены на иодидном (0,03% Ог), магниетермическом (0,108% Ог) и магниетермическом титане с дополнительно введеины.м кислородом (0,27% Ог). В сплавы было введено 0,02 0,03 0,04 0,06 и 0,087о Нг. Сплавы испытывали на ударную вязкость, на растяжение с большой и малой скоростью растяжения и иа длительную прочность. Поскольку в работе ставилась цель не установить истинные допуски на содержание водорода, а оценить сравнительную склонность к водородному охрупчиванию, то испытания на растяжение проводили на гладких образцах. Применение гладких образцов позволило устранить эффекты, связанные с различным влиянием легирующих элементов на склонность титана к надрезу. Результаты обширных исследований по влиянию -ста-билизаторов на водородное охрупчивание титана, проведенных указанными авторами, представлены в табл. 36. [c.403]

mash-xxl.info

Хрома сплавы линейного расширения - Справочник химика 21

Удельное электросопротивление сплавав 18,5 раза выше, чем у железа, и в 10 раз — чем у хрома. Коэффициент линейного расширения сплава № 2 при температуре от 20 до 100° превышает коэффициент линейного расширения железа при температуре от 20 до 300° па 40%, хрома на 54,7% и ниже коэффициента линейного расширения алюминия на 35"б. Твердость сплава № 2 превышает твердость железа в 4—4,5 раза. [c.169] Титан и его сплавы хорошо обрабатываются давлением всеми известными способами ковкой, прокаткой, штамповкой и др. Титан обладает высокой температурой плавления 1670°С, что определяет возможность разработки жаропрочных сплавов на его основе. Малый коэффициент линейного расширения обеспечивает надежность использования титана в условиях периодического изменения теплового состояния. Однако он неудовлетворительно работает при трении из-за его склонности к задиранию и заеданию. Значительного повышения износостойкости титана и его сплавов удалось достигнуть комплексным насыщением хромом и кремнием парофазным методом [11]. При этом повысилась износостойкость титана более чем в 3—5 раза, а коэффициент трения [c.66]А.-ф. может существовать в интервале концентраций от О до 100% (напр., сплавы хром—ванадий, празеодим — неодим). Чаще концентрационная область существования А.-ф. ограничена. Прп охлаждении в А.-ф., которые существуют в широких концентрационных пределах, могут происходить превращения упорядочение (напр., в сплаве медь — золото), расслоение на два твердых раствора с одинаковой кристаллической структурой, но разными периодами решеток (напр., в сплаве хром — молибден), образование промежуточных фаз (напр., в сплаве железо — хром). Эти превращения фиксируются рентгенографически (см. Рентгеноструктурный анализ), сопровождаются изменением электропроводности, теплоемкости, температурного коэфф. линейного расширения и др. Если т-ру снижать, в некоторых А.-ф. (напр., на основе кобальта, гадолиния, хрома) могут происходить магн. превращения (фаза из парамагнитной становится ферро-или антиферромагнитной). При охлаждении до гелиевых т-р (около 4К) возможен переход фазы в сверхпроводящее состояние (см. Сверхпроводимость). [c.53]

Заканчивая рассказ о применении алюминия как конструктивного материала, надо упомянуть и о его спеченных сплавах с кремнием, никелем, железом, хромом, цирконием. Они называются САС — по первым буквам слов спеченный алюминиевый сплав . Сплавы имеют низкий коэффициент линейного расширения, и это позволяет использовать их в сочетании со сталью в механизмах и приборах. У обычного же алюминия коэффициент линейного расширения примерно вдвое выше, чем у стали, и это вызывает большие напряжения, искажения размеров и нарушения ирочности. [c.214]

Отжигу в атмосфере частично сожженного водяного газа подвергают детали, изготовленные из металлов и сплавов, которые нельзя отжигать в водороде. Такие металлы и сплавы при отжиге в водороде, в состав которого входит даже незначительное количество кислорода и паров воды, частично окисляются, меняется их состав, уменьшается содержание в них углерода, что приводит к изменению физических свойств отжигаемых материалов— твердости, коэффициента линейного расширения. Поскольку отжигаемые в атмосфере частично сожженного водяного газа материалы предназначаются в основном для изготовления спаев со стеклом, то изменение их свойств может привести к плохому качеству спаев. Детали из хрома, хромистых и малоуглеродистых сталей, из сплавов, содержащих железо, никель, кобальт, также подлежат отжигу в атмосфере частично сожженного газа. [c.144]

В условиях многотоннажного серийного производства нельзя, например, выплавить ковар, в котором содержание никеля в десятках тысяч плавок было бы точно 29%. Поэтому в действующих Технических условиях и ГОСТах изменения (в абсолютных значениях) содержания примесей легирующих элементов и свойств регламентированы в пределах соответствующих допусков. Например, содержание никеля и кобальта в коваре от плавки к плавке может колебаться в пределах 0,5% (от 29% нормы). В соответствии с этим температурный коэффициент линейного расширения ковара в определенных интервалах температур от плавки к плавке также колеблется в известных пределах. Естественно, что чем меньше эти допуски, тем ближе ло свойствам металл одной плавки к металлу другой плавки. Правильно установить эти допуски дело чрезвычайно трудное и требует знания зависимости влияния определенных факторов на свойства металлов (например, химического состава на механические свойства), а также того, как влияют отклонения в свойствах материала на работу того или иного узла или всего прибора в целом. Например, в коваре легирующие элементы (никель, кобальт) введены с целью обеспечения заданного температурного коэффициента линейного расширения в определенном интервале температур. В сталях никель и хром вводятся для того, чтобы повысить их коррозионную стойкость. Активные присадки (магний, кремний, вольфрам, кальций) в катодных сплавах введены как активаторы, обеспечивающие получение необходимой термоэлектронной эмиссии оксидного катода в вакуумном приборе. Естественно, что допуски на содержание легирующих присадок в каждом из этих сплавов должны быть различными. Так, для кернов оксидных катодов необходим никель с содержанием магния до 0,07%. Увеличение содержания магния приведет к значительным колебаниям электрических параметров и снижению надежности изделий в эксплуатации. Несмотря на трудности выплавки таких сплавов, указанные требования являются технически обоснованными и затраты на их про- [c.10]

Добавка хрома повышает жаропрочность, понижает коэффициент линейного расширения, благоприятно влияет на ростоустойчивость. Сплавы с содержанием, хрома 3—15% обладают повышенной хрупкостью. При большем содержании хрома пластичность возрастает. Обрабатываются резянием. [c.47]

Проблема создания огнеупорных клеев может быть решена путем применения композиций, в состав которых входят алюмохромфосфатные связующие в сочетании с двуокисью циркония [15]. Огнеупорность таких композиций составляет от 1500 до 2000 °С в зависимости от состава и количества вводимого связующего. Однако для композиций характерны значительные усадки при 600 °С и выше, что затрудняет их использование. Кроме того, коэффициент линейного термического расширения композиций можно регулировать в ограниченных пределах, изменяя соотношение компонентов. Указанные недостатки можно устранить, используя двуокись циркония в сочетании с некоторыми металлическими порошками. Состав и основные характеристики алюмохромфосфатных связующих, используемых для этих целей, приведены в табл. 7. Для получения клеев в связующие наряду с двуокисью циркония вводили порошкообразные титановый сплав, железо, никель и хром в количестве 40 объемн. % (в расчете на двуокись циркония). Для получения колмпозиций с высокими свойствами в них следует вводить связующее в количестве 50% от объема порошковой части. [c.114]

chem21.info