Большая Энциклопедия Нефти и Газа. Порошок хрома

Порошок хрома - НПП Фирма СодБи

Порошок хрома

Порошок хрома алюминотермическогo ТУ 14-00186482-051-2005

Предназначен для производства сварочных электродов, наплавочной проволоки, изготовления изделий порошковой металлургии Химический состав

| Марка | Химический состав, % | |||||||

| Cr | Si | Al | Fe | C | S | P | Cu | |

| не менее | не более | |||||||

| ПХА 99Н5 | 99,0 | 0,2 | 0,5 | 0,5 | 0,03 | 0,02 | 0,02 | 0,01 |

| ПХА 98,5 | 98,5 | 0,4 | 0,7 | 0,6 | 0,03 | 0,02 | 0,02 | 0,02 |

| ПХА 97,5 | 97,5 | 0,5 | 1,5 | 1,2 | 0,05 | 0,03 | 0,03 | 0,05 |

| Марка | Химический состав, % | ||||||

| As | Bi | Sb | Zn | Pb | Sn | N | |

| не более | |||||||

| ПХА 99Н5 | 0,01 | 0,005 | 0,008 | 0,006 | 0,0008 | 0,004 | 0,05 |

| ПХА 98,5 | - | - | - | - | - | - | - |

| ПХА 97,5 | - | - | - | - | - | - | - |

Фракционный состав

| 45-150 мкм | |

| 20 % | |

| 45-75 мкм | 15 % |

| 75-100 мкм | 60 % |

| 100-150 мкм | 5 % |

| > 150 мкм | 0 % |

| 325-100 меш | |

| 20 % | |

| 325-200 меш | 15 % |

| 200-140 меш | 60 % |

| 140-100 меш | 5 % |

| > 100 меш | 0 % |

| 0-150 мкм | |

| 0-75 мкм | 55-75 % |

| 75-100 мкм | 24-44 % |

| 100-150 мкм | 1 % |

| > 150 мкм | 0 % |

| 0-100 меш | |

| 0-200 меш | 55-75 % |

| 200-140 меш | 24-44 % |

| 140-100 меш | 1 % |

| > 100 меш | 0 % |

| 63-150 мкм | |

| 20 % | |

| > 150 мкм | 0 % |

| 63-150 мкм | 80 % min |

| 230-100 меш | |

| 20 % | |

| > 100 меш | 0 % |

| 230-100 меш | 80 % min |

| 45-180 мкм | |

| 10 % | |

| > 180 мкм | 0 % |

| 235-80 меш | |

| 10 % | |

| > 80 меш | 0 % |

| 45-250 мкм | |

| 10 % | |

| > 250 мкм | 3 % |

| 325-60 меш | |

| 10 % | |

| > 60 меш | 3 % |

Порошок хрома упаковывают в стальные сварные барабаны с полиэтиленовым вкладышем, массой нетто одного упаковочного места 250 кг. и 500 кг. шспользуют барабаны БС тип 1 вместимостью 87 л. или 100 л. по ТУ 14-5-222-90 с креплением крышки барабана болтовым соединением, и/или барабаны БТ тип 1 вместимостью 200 л. по ГОСТ-5044 с креплением съёмной крышки стяжным кольцом и пломбированием номерной полимерной пломбой.

www.armada-met.ru

Порошок - хром - Большая Энциклопедия Нефти и Газа, статья, страница 2

Порошок - хром

Cтраница 2

Методами порошковой металлургии можно преодолеть многие трудности, связанные с обычными способами плавления. Обычно порошок хрома спрессовывают под давлением 2800 - 3200 кг / см2, при этом часто употребляется связ ющее вещество, которое удаляется при нагреве прессованных брикетов до температуры около 300 перед спеканием при более высоких температурах. Спекание в вакууме часто производится в две стадии - сначала спекают примерно при 1300 для удаления окклюдированных и адсорбированных газов и затем спекают при 1500 - 1700 для получения уплотнения. Если хром очищался перед прессованием, то спекание можно производить в атмосфере очищенного водорода, гелин или арюна. [16]

Чугун, стали и сплавы. На основе смеси порошков хрома, никеля, кремния, бора, а также на основе карбидов и боридов хрома с силикатной или металлической связкой, получены покрытия, обеспечивающие эффективную защиту стали марки Ст. [17]

В процессах порошковой металлургии введение в порошок основного спекаемого материала добавок высокодисперсных тугоплавких окислов повышает качество получаемого продукта. Так, введение в спекаемый порошок хрома нескольких процентов высокодисперсного порошка окиси магния повышает жаропрочность изделий, а сопротивление коррозии становится даже выше, чем у хромоникелевых сталей. При введении в никелевую основу дисперсных частиц окислов повышаются твердость и предел прочности. [18]

Для приготовления исходных смесей чаще всего используются порошки TiC, железа, молибдена, хрома, никеля и др., взятые в соответствии с требуемым составом карбидостали, а готовые порошки легированных сталей применяются редко. Для замены дефицитного и сравнительно дорогого порошка хрома предложено вводить в смесь феррохром. [19]

В этом случае присутствие частиц легирующих элементов в железном порошке затрудняет его уплотнение, что связано с различием упругого последействия порошка железа и легирующих добавок. Наиболее сильное влияние на остаточную пористость сырых прессовок оказывает порошок хрома, что объясняется высоким модулем упругости металлического хрома, его значительной твердостью и условием получения порошка хрома. При механическом размоле металлического хрома происходит наклеп частиц. [21]

Освоено производство алмазных хонинговальных брусков методом гальванического покрытия. В качестве связки и наполнителя алмазоносного слоя для этих брусков используют порошки твердого хрома, никеля, меди, железа, серебра и других металлов. Хорошие результаты получаются при применении в качестве связки гальванического никеля. Таким путем достигается прочное закрепление одного алмазоносного слоя высотой 0 1 - 0 5 мм. Возможно и многослойное покрытие брусков с общей толщиной до 1 5 - 2 мм. Однако прочность закрепления алмазоносных слоев в этом случае снижается. [22]

На Рославльском заводе алмазных инструментов освоено производство алмазных хонинговальных брусков методом гальванического покрытия. В качестве связки и наполнителя алмазоносного слоя для этих брусков используют порошки твердого хрома, никеля, меди, железа, серебра и других металлов. По данным завода хорошие результаты получаются при применении в качестве связки никеля гальванического. Таким путем достигается прочное закрепление одного алмазоносного слоя высотой равной 0 1 - 0 5 мм. Возможно и многослойное покрытие брусков с общей толщиной до 1 5 - 2 мм. Однако прочность закрепления алмазоносных слоев в этом случае снижается. [23]

Келли [ 491 описывает широко применяемый процесс. В этом процессе металл, подлежащий обработке, помещается в смесь порошков хрома и окиси алюминия и нагревается в течение 3 - 4 час при температуре 1300 - 1400 для того, чтобы хром нродиффундировал в основной металл. Толщина цементированного хромом слоя зависит от длительности процесса и температуры. Для предохранения хрома от окисления требуется защитная атмосфера. [24]

Этот процесс состоит в диффузионном насыщении хромом поверхности обрабатываемого металла. Детали, подлежащие обработке, укладываются неплотно в железный ящик, на дно которого насыпана смесь порошков хрома и окиси алюминия, и засыпаются тем же порошком. Небольшие детали закладываются в порошок слоями. Толщина слоя, насыщенного хромом, прямо пропорциональна температуре и времени выдержки. [25]

Его преимущество перед вакуумно-диффузион-ным хромированием заключается в большей производительности и экономичности. Покрытие получают при атмосферном давлении с помощью плазмотрона путем подачи в струю аргона тонкодисперсного ( 50 мкм) порошка хрома. Трубы перед плазменным хромированием предварительно нагревают до 625 - 725 С, поэтому покрытие имеет диффузионное сцепление с металлической основой. [26]

Газовое хромирование осуществляется в герметически закрывающейся реторте, в которую с одной стороны помещают порошок металлического хрома или феррохрома, а с другой стороны и в среднюю часть реторты помещают стальные детали. При достижении температуры нагрева реторты 950 - 1050 С в нее поступает смесь Н2 НС1 или С12 НС1 со стороны расположения порошка хрома. [27]

Газовое хромирование осуществляется в герметически закрывающейся реторте, в которую с одной стороны помещают порошок металлического - хрома или феррохрома, а с другой стороны и в среднюю часть реторты помещают стальные детали. При достижении температуры нагрева реторты 950 - 1050 С в нее поступает смесь Н2 НС1 или С12 НС1 со стороны расположения порошка хрома. [28]

Образующийся газообразный хлорид СгС12 является поставщиком активных атомов хрома. Используют также хромирование в вакууме при 1000 - ilG50 C в течение нескольких часов с насыщением из паровой фазы, которая получается при испарении порошка хрома. [29]

В этом случае присутствие частиц легирующих элементов в железном порошке затрудняет его уплотнение, что связано с различием упругого последействия порошка железа и легирующих добавок. Наиболее сильное влияние на остаточную пористость сырых прессовок оказывает порошок хрома, что объясняется высоким модулем упругости металлического хрома, его значительной твердостью и условием получения порошка хрома. При механическом размоле металлического хрома происходит наклеп частиц. [30]

Страницы: 1 2 3

www.ngpedia.ru

СервисСнаб

Порошки хрома восстановленного идут на производство изделий порошковой металлургии, электродов и наплавочной проволоки. Хромовыми составами также обрабатываются детали машин для повышения их эррозионной устойчивости и жаростойкости. Диффузное насыщение поверхностей создает защиту для частей механизмов.

Изготовление хромовых порошков происходит путем восстановления из оксида хрома. Порошки хрома производятся двух марок: ПХ1 и ПХ2. Восстановленный порошок хрома подразделяется на две категории: средний и мелкий.

Порошок отлично формируется и имеет хорошую уплотняемость. Он создает высококачественные слои при покрытии хромоаналитическим методом поверхностей деталей.

Хромовые порошки практически безвредны. Они содержат минимальное количество вредных хвеществ.

Поставка хрома в виде порошка осуществляется в стальных барабанах. Все контейнеры прочно упакованы и защищены пломбой.

Марки порошков хрома и химический состав.

Марка | Основной элемент | Массовая доля примесей, % не более | ||||||

N | C | Fe | Ni | Si | Ca | O | ||

ПХ1 | Cr | 0.009 | 0.07 | 0.20 | 0.10 | 0.10 | 0.10 | 0.30 |

ПХ2 | Cr | 0.10 | 0.15 | 0.40 | 0.40 | 0.15 | - | - |

ssnab74.ru

АО "ПОЛЕМА" - завод порошковой металлургии

Публикации

01.09/2017

Разработки АО "ПОЛЕМА"

В течение 2015 г. на АО «ПОЛЕМА» были проведены исследовательские работы по получению порошка сплава тройной системы кобальт-хром-молибден марки КХ28М6 для аддитивных технологий

Подробнее

20.12/2016

Совершенствование технологии производства порошков для защитных покрытий и ремонта литейных форм.

Боголюбов Н.В ОАО «ПОЛЕМА». «Совершенствование технологии производства порошков для защитных покрытий и ремонта литейных форм. Производство молибденовых электродов для стекловаренных печей». (Доклад на Международном форуме «СТЕКЛО и СОВРЕМЕННЫЕ ТЕХНОЛОГИИ- XXI» 19.11.2014, г. Москва)

Подробнее

Документы

Хром один из распространенных элементов в природе, благодаря своим физическим свойствам (высокой температуре плавления, инертности к воздействию агрессивных сред, высокому сродству к кислороду) еще с начала XIX столетия находит широкое практическое применение.

ПОЛЕМА является крупнейшим мировым производителем уникального по чистоте электролитического хрома, используемого в металлургии жаропрочных суперсплавов, электротехнике – в композиции с медью, в технологиях осаждения тонких пленок и функциональных покрытий методами PVD при производстве электронных компонентов, крупноформатных дисплеев, инструмента, корпусов часов, бытовой техники, тонированных стекол, деталей и аксессуаров автомобилей, машин и приборов и в др. целях. В технологиях осаждения тонких пленок в вакууме методом термического испарения электролитический рафинированный хром применяется в чешуйчатой форме или в виде крупки, методом распыления ионной бомбардировкой или дуговым испарением – в виде различной формы компактных изделий. Для получения изделий методами порошковой металлургии (ПМ) хром ЭРХ в чешуйчатой форме подвергается механическому измельчению в порошок ПМ-ЭРХ.

Промышленное производство электролитического хрома, созданное в Тулачермет в 1964 г, включало процесс экстракции металла из раствора хромового ангидрида (электролиз) и последующую термическую очистку в водороде катодного осадка, известного под торговой маркой ЭХ (ECr).

В 2006 году произведена существенная реконструкция производства хрома с переносом отделения электролиза на окраину промышленной площадки в экологически более чистую зону. Новое отделение электролиза оснащено современным оборудованием и средствами автоматического управления и контроля всех параметров технологического процесса. Получаемый первичный продукт ЭХ (ECr) имеет чистоту 99,992-99,996% по основному элементу (без учета O, N, C,S, Cl, P, F, H).

Рафинирование первичного хрома в высокочистом водороде позволяет получать уникальный по чистоте промышленный хром - ЭРХ (ERCr) в виде тонких чешуек с низким содержанием газообразующих элементов. Суммарное содержание примесей в хроме марки ЭРХ (ERCr) 99.99 не превышает 0,01 % (без учета O, N, C,S, Cl, P, F, H).

Программа выпуска изделий из хрома:

- хром электролитический нерафинированный ЭХ и рафинированный ЭРХ-0, ЭРХ-1, ЭРХ-2;

- порошки и крупка из хрома ЭРХ;

- изделия из хрома ЭРХ-МП для распыляемых мишеней и испаряемых источников.

www.polema.net

Способ получения порошка металла подгруппы хрома

Изобретение относится к порошковой металлургии тугоплавких металлов, а именно к металлотермическим способам получения дисперсных порошков металлов подгруппы хрома, и может быть использовано для изготовления компактных материалов из порошков этих металлов с улучшенными свойствами.

Порошки тугоплавких металлов подгруппы хрома, в которую наряду с хромом входят вольфрам и молибден, являются важнейшими промышленными материалами, обеспечивающими комплекс уникальных свойств готовых изделий: жаропрочность, тугоплавкость, прочность, химическую и коррозионную стойкость. Производство порошков хрома обычно включает два основных этапа. На первом этапе производят металлотермическое восстановление оксида Cr2O3 алюминием. При алюмотермическом восстановлении к смеси порошков оксида Cr2O3 и алюминия обычно добавляют некоторое количество порошка оксида CrO3 для более интенсивного протекания процесса. Поскольку протекание реакции восстановления происходит при высокой температуре, то образуется металлический слиток хрома или его сплава. Для получения порошка требуется механический размол слитка. Процесс размола является энергоемким, занимает много времени и включает риск загрязнения металлического порошка газообразующими примесями или конструкционными материалами. Для получения порошков вольфрама и молибдена наиболее широкое распространение получил способ водородного восстановления. При этом в качестве прекурсоров обычно используют паравольфрамат и парамолибдат аммония или оксиды WO3 и MoO3. Восстановление прекурсоров до металлов включает в себя несколько стадий, которые выполняются при разных температурах. При этом термодинамические условия образования металла очень неблагоприятны, что вызывает необходимость использования при восстановлении почти десятикратного избытка водорода. Таким образом, существующие технологии получения порошков тугоплавких металлов подгруппы хрома являются сложными, многостадийными и характеризуются низкой производительностью и большими затратами.

Известен способ получения порошка металла подгруппы хрома, преимущественно молибдена и вольфрама (см. Гостищев В.В. Получение порошков молибдена и вольфрама восстановлением их соединений магнием в расплаве хлорида натрия / Гостищев В.В., Бойко В.Ф. // Химическая технология. - 2006. - №8. - С. 15-17), включающий загрузку в реактор хлорида натрия, нагрев реактора до температуры 827°С с образованием хлоридного расплава, растворение в нем вольфрамата или молибдата натрия, предварительно полученных сплавлением с содой оксидов WO3 или MoO3. Затем в качестве восстановителя в реактор добавляют порошок магния с избытком 40% по отношению к его стехиометрическому значению и осуществляют взаимодействие оксидного соединения вольфрама или молибдена с магнием в расплаве хлорида натрия с восстановлением вольфрамата натрия или молибдата натрия до металла. Расплав выдерживают 15-20 минут до полного осаждения образовавшегося порошка. Затем расплав сливают, осажденный порошок отмывают водой от остатка солей до нейтрального состояния и сушат. В результате получают порошки вольфрама или молибдена с удельной поверхностью соответственно 0,06 и 0,11 м2/г.

Данный способ характеризуется недостаточной технологичностью по причине получения порошков с пониженной величиной удельной поверхности. Кроме того, недостатком способа является повышенный расход магния вследствие проведения реакции восстановления при избытке магния по отношению к стехиометрии. Избыточный магний безвозвратно теряется вместе со сливаемым расплавом и при отмывке порошка от остатка солей.

Известен также принятый в качестве прототипа способ получения порошка металла подгруппы хрома (см. пат. 3658507 США, МПК B22F 9/22, 9/16 (2006.01), 1972), включающий загрузку в реактор порций порошка оксидного соединения хрома Cr2O3 массой 1-10 кг, размещенных в тиглях вместе с восстановителем в виде слитка металлического магния. При этом каждый тигель установлен в графитовой чаше, на дне которой размещен слой огнеупорного теплоизоляционного материала, в виде порошка оксида алюминия или оксида магния, или пластины, изготовленной спеканием этих оксидов. Чаши расположены одна на другой, образуя одну или более колонн. Затем реактор заполняют инертным газом - аргоном и нагревают до температуры, близкой к 800°С. Образующиеся пары магния и оксидное соединение хрома взаимодействуют с восстановлением оксида хрома до металла. В результате получают порошок хрома, частицы которого имеют средний диаметр от долей микрона до нескольких микрон.

Известный способ также характеризуется недостаточно высокой технологичностью вследствие непосредственного контакта в каждом тигле восстановителя в виде слитка магния и порции порошка оксида хрома, что приводит к спеканию порошка в начальный период восстановления, когда имеет место неконтролируемый подъем температуры. Это приводит также к отложениям оксида магния внутри реакционной массы, что затрудняет разделение металлической и оксидной фаз. Средний диаметр получаемых частиц порошка доли микрона - единицы микрон свидетельствует о его недостаточно высокой удельной поверхности. Кроме того, известный способ предусматривает получение порошка только одного металла - хрома за единичный цикл восстановления.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении технологичности способа получения порошка металла подгруппы хрома за счет исключения спекания порошка в начальный период восстановления оксидного соединения металла и более полного разделения металлической и оксидной фаз при восстановлении. Технический результат заключается также в расширении ассортимента получаемых металлов за единичный цикл восстановления.

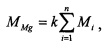

Технический результат достигается тем, что в способе получения порошка металла подгруппы хрома, включающего загрузку в реактор порций порошка оксидного соединения металла подгруппы хрома, размещенных в тиглях, и восстановителя в виде металлического магния, создание внутри реактора атмосферы инертного газа, нагревание реактора с образованием паров магния и взаимодействие оксидного соединения металла и паров магния с получением порошка металла подгруппы хрома, согласно изобретению, при загрузке в реактор восстановителя и тиглей с порошком оксидного соединения металла их размещают таким образом, что тигли и восстановитель пространственно отделены друг от друга, в качестве оксидного соединения металла подгруппы хрома используют соединение, выбранное из группы: Cr2O3, WO3, MgWO4, MoO3, MgMoO4, металлический магний берут в количестве, определяемом согласно соотношению

где MMg - количество магния, размещенного в реакторе, моль;

k - эмпирический коэффициент, k>3;

i=1, 2, 3,…n, - порядковый номер тигля в реакторе;

Mi - количество порошка оксидного соединения металла, размещенного в тигле с порядковым номером (i), моль,

а взаимодействие оксидного соединения металла и паров магния осуществляют при температуре 700-830°С и остаточном давлении 5-50 кПа.

Достижению технического результата способствует то, что в качестве инертного газа используют аргон и/или гелий.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Размещение при загрузке в реактор восстановителя и тиглей с порошком оксидного соединения металла таким образом, что тигли и восстановитель пространственно отделены друг от друга, исключает спекание порошка в начальный период восстановления и повышает технологичность способа. При этом тигли могут располагаться вертикально один над другим или горизонтально бок о бок. Металлический магний размещают в одной или нескольких стальных чашах, преимущественно в основании реактора под тиглями. При пространственном разнесении восстановителя и тиглей с порошком оксидного соединения металла также появляется возможность восстановления как одинаковых, так и различных металлов подгруппы хрома при их размещении в разных тиглях, что расширяет ассортимент получаемых металлов за единичный цикл восстановления.

Использование оксидного соединения, выбранного из группы Cr2O3, WO3, MgWO4, MoO3, MgMoO4, обусловлено их высокой адиабатической температурой реакции с магнием, что обеспечивает полное разделение металлической и оксидной фаз при восстановлении. Использование этих соединений также обеспечивает расширение ассортимента получаемых металлов подгруппы хрома за единичный цикл восстановления.

Количество загружаемого в реактор металлического магния, определяемое соотношением (1), повышает технологичность способа, обеспечивая полное восстановление оксидного соединения. С учетом загружаемых в реактор соединений, выбранных из группы: Cr2O3, WO3, MgWO4, MoO3, MgMoO4, число металлов подгруппы хрома, получаемых за единичный цикл восстановления, может составлять от одного до трех. Для восстановления одного моля любого из перечисленных выше оксидных соединений согласно стехиометрии требуется 3 моля магния. В то же время, в процессе взаимодействия паров магния и конкретного оксидного соединения незначительное количество паров магния может конденсироваться на стенках реактора и, тем самым, не участвовать в реакции восстановления. С учетом этого обстоятельства для полного восстановления оксидного соединения количество загружаемого в реактор металлического магния должно быть больше, чем требуется по стехиометрии. Поэтому в соотношении (1) значение эмпирического коэффициента принято k>3. Верхнее значение коэффициента k зависит от оксидного соединения металла и объема реактора. При этом избыток загруженного в реактор магния может быть использован в последующих циклах получения порошка металла подгруппы хрома.

Взаимодействие оксидного соединения металла и паров восстановителя магния при температуре 700-830°С позволяет с учетом упругости паров магния обеспечить максимальное значение удельной поверхности получаемых порошков. Взаимодействие оксидного соединения металла и паров магния при температуре ниже 700°С вследствие низкой упругости паров магния будет недостаточным для эффективного восстановления за приемлемый промежуток времени и, наряду с кондиционным порошком металла, в конечном продукте могут присутствовать невосстановленные исходные оксидные соединения. При температуре выше 830°С избыточно высокая упругость паров магния приводит к выделению большого количества тепла в ходе восстановления вследствие экзотермичности реакций восстановления и, соответственно, к снижению удельной поверхности получаемого порошка за счет процессов коагуляции и спекания его частиц.

Осуществление взаимодействия оксидного соединения металла и паров магния при остаточном давлении 5-50 кПа позволяет получить количество паров магния, достаточное для эффективного восстановления оксидного соединения металла подгруппы хрома за требуемый промежуток времени, и обеспечивает полное разделение металлической и оксидной фаз при восстановлении. Взаимодействие при остаточном давлении ниже 5 кПа не обеспечивает полного разделения металлической и оксидной фаз, а при остаточном давлении выше 50 кПа не достигается полного восстановления оксидного соединения металла подгруппы хрома за требуемый промежуток времени.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении технологичности способа получения порошка металла подгруппы хрома за счет исключения спекания порошка в начальный период восстановления оксидного соединения металла и более полного разделения металлической и оксидной фаз при восстановлении, а также в расширении ассортимента получаемых металлов за единичный цикл восстановления.

В частных случаях осуществления изобретения предпочтительны следующие уточняющие признаки.

Использование аргона и/или гелия в качестве инертного газа в заданном интервале температуры 700-830°С ограничивает скорость испарения металла-восстановителя магния, что позволяет избежать локального перегрева в реакционной зоне и предотвратить спекание порошка, что способствует повышению его удельной поверхности.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения повышения его технологичности и расширения ассортимента получаемых металлов за единичный цикл восстановления.

В общем случае способ получения порошка металла подгруппы хрома согласно изобретению осуществляют следующим образом.

В реактор загружают тигли с порциями порошка оксидного соединения, выбранного из группы: Cr2O3, WO3, MgWO4, MoO3, MgMoO4, и восстановитель в виде металлического магния в количестве, определяемом согласно соотношению (1), и размещают таким образом, что тигли с оксидным соединением и восстановитель пространственно отделены друг от друга. При этом, в одном цикле разные тигли могут содержать оксидные соединения различных металлов подгруппы хрома и располагаются вертикально один над другим или горизонтально бок о бок.

По окончании загрузки реактор герметизируют, вакуумируют, нагревают в атмосфере инертного газа (аргона, гелия или их смеси), осуществляют взаимодействие одного или более оксидных соединений металлов и паров магния с получением одного или более порошков металлов подгруппы хрома. В процессе взаимодействия в течение 3-6 часов в реакционном объеме поддерживают температуру 700-830°С и остаточное давление 5-50 кПа.

После восстановления производят охлаждение реактора до комнатной температуры, осуществляют дозированную подачу воздуха до достижения атмосферного давления и извлекают тигли из реактора. В реакционной массе, находящейся в тиглях, имеет место разделение металлической и оксидной фаз в виде двух слоев, из которых верхний представляет собой оксид магния, а нижний слой - порошок металла подгруппы хрома. Поскольку протекание реакции в течение всего времени восстановления происходит при постоянных температуре и давлении, то исключается спекание порошка в начальный период восстановления. Удельную поверхность порошков измеряют адсорбционным статическим методом БЭТ с помощью анализатора поверхности FlowSorb II 2300 с точностью 3%. Средний размер частиц порошков рассчитывают по формуле

где dч - средний размер частиц, нм;

ρ - плотность металла подгруппы хрома, г/см3;

S - удельная поверхность порошка металла подгруппы хрома, измеренная методом БЭТ, см2/г.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

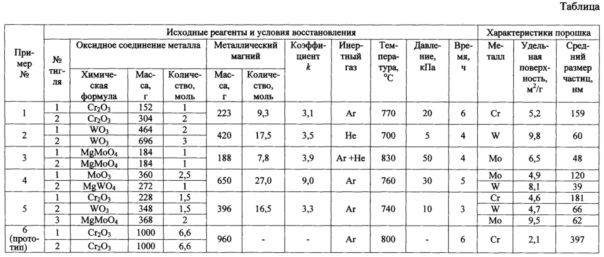

Пример 1. В реактор загружают 2 тигля с порциями порошка оксидного соединения хрома Cr2O3 152 г (1 моль) и 304 г (2 моля) и восстановитель в виде металлического магния 223 г (9,3 моля). Тигли с оксидом хрома и магний размещают так, что они пространственно отделены друг от друга, а сами тигли устанавливают вертикально один над другим. Количество металлического магния (223 г) определено согласно соотношению (1). Значение коэффициента k равно 3,1. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 2 Па, заполняют аргоном до давления 102 кПа и нагревают до температуры 770°С с образованием паров магния. Затем давление в реакторе снижают до остаточного давления 20 кПа и, поддерживая в реакторе температуру 770°С в течение 6 часов, осуществляют взаимодействие соединения Cr2O3 и паров магния. После этого реактор охлаждают до комнатной температуры и извлекают из него тигли. В реакционной массе, находящейся в тиглях, имеет место четко выраженное разделение металлической и оксидной фаз в виде двух слоев, из которых верхний слой белого цвета представляет собой оксид магния, а нижний слой черного цвета - порошок хрома. Поскольку восстановление в течение всего времени происходит при постоянных температуре и давлении, то исключается спекание порошка в начальный период восстановления. В результате получают однородный порошок хрома с величиной удельной поверхности 5,2 м2/г и средним размером частиц 159 нм.

Примеры 2 и 3. Получают соответственно порошок вольфрама и молибдена аналогично Примеру 1. Конкретные виды восстанавливаемых оксидных соединений, их количества, количество металлического магния, значения коэффициента k, вид инертного газа и условия восстановления приведены в Таблице. После окончания восстановления реактор охлаждают до комнатной температуры и извлекают из него тигли. В реакционной массе, находящейся в тиглях, имеет место четко выраженное разделение металлической и оксидной фаз в виде двух слоев, из которых верхний слой белого цвета представляет собой оксид магния, а нижний слой черного цвета - порошок вольфрама или молибдена. Поскольку восстановление в течение всего времени происходит при постоянных температуре и давлении, то исключается спекание порошка в начальный период восстановления. В результате получают однородные порошки вольфрама и молибдена, характеристики которых приведены в Таблице.

Пример 4. В реактор загружают 2 тигля с порциями порошка оксидного соединения молибдена МоО3 360 г (2,5 моля) и оксидного соединения вольфрама MgWO4 272 г (1 моль) и восстановитель в виде металлического магния 650 г (27 моль). Тигли с оксидом молибдена, оксидным соединением вольфрама и магний размещают так, что они пространственно отделены друг от друга, а сами тигли устанавливают горизонтально бок о бок. Количество металлического магния (650 г) определено согласно соотношению (1). Значение коэффициента k равно 9, то есть количество металлического магния в 2,6 раза превышает массу магния 254 г, требуемую для полного восстановления оксидных соединений молибдена и вольфрама, загруженных в тигли. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 2 Па, заполняют аргоном до давления 102 кПа и нагревают до температуры 760°С с образованием паров магния. Затем давление в реакторе снижают до остаточного давления 30 кПа и, поддерживая температуру 760°С при этом давлении в течение 5 часов, осуществляют взаимодействие соединений МоО3, MgWO4 и паров магния. После этого реактор охлаждают до комнатной температуры и извлекают из него тигли. В реакционной массе, находящейся в тиглях, имеет место четко выраженное разделение металлической и оксидной фаз в виде двух слоев, из которых верхний слой белого цвета представляет собой оксид магния, а нижний слой черного цвета - порошок молибдена или вольфрама. Поскольку восстановление в течение всего времени происходит при постоянных температуре и давлении, то исключается спекание порошка в начальный период восстановления. В результате в одном цикле восстановления получают однородные порошки молибдена и вольфрама, характеристики которых приведены в Таблице.

Пример 5. В реактор загружают 3 тигля с порциями порошка оксидного соединения хрома Cr2O3 228 г (1,5 моль), оксидного соединения вольфрама WO3 348 г (1,5 моль), оксидного соединения молибдена MgMoO4 368 г (2 моля). В качестве восстановителя используют остаток магния, находящийся в реакторе (см. Пример 4) в количестве 396 г (16,5 моля). При этом согласно соотношению (1) значение коэффициента k=3,3. Тигли с оксидом хрома, оксидом вольфрама, оксидным соединением молибдена и магний размещают так, что они пространственно отделены друг от друга. Тигли с оксидом хрома и оксидом вольфрама устанавливают горизонтально бок о бок, а тигель с оксидным соединением молибдена устанавливают над ними. По окончании загрузки реактор герметизируют, вакуумируют до остаточного давления 2 Па, заполняют аргоном до давления 102 кПа и нагревают до температуры 740°С с образованием паров магния. Затем давление в реакторе снижают до остаточного давления 10 кПа и, поддерживая в реакторе температуру 740°С в течение 3 часов, осуществляют взаимодействие соединений Cr2O3, WO3, MgMoO4 и паров магния. После этого реактор охлаждают до комнатной температуры и извлекают из него тигли. В реакционной массе, находящейся в тиглях, имеет место четко выраженное разделение металлической и оксидной фаз в виде двух слоев, из которых верхний слой белого цвета представляет собой оксид магния, а нижний слой черного цвета - порошок хрома, вольфрама или молибдена. Поскольку восстановление в течение всего времени происходит при постоянных температуре и давлении, то исключается спекание порошка в начальный период восстановления. В результате в одном цикле восстановления получают однородные порошки хрома, молибдена и вольфрама. Характеристики порошков приведены в Таблице.

Пример 6 (по прототипу). В реактор загружают 2 тигля с порциями порошка оксидного соединения хрома Cr2O3 массой по 1000 г. В качестве восстановителя в основании тиглей под порошком оксидного соединения размещено по слитку металлического магния массой 480 г, то есть оксидное соединение и восстановитель пространственно не отделены друг от друга. При этом каждый тигель устанавливают в графитовой чаше с центральным отверстием, закрытым слоем огнеупорного теплоизоляционного материала в виде оксида алюминия. Графитовые чаши располагают одну на другой. Затем реактор заполняют инертным газом - аргоном и нагревают до температуры 800°С. Образующиеся пары магния и оксидное соединение Cr2O3 взаимодействуют в течение 6 часов с восстановлением оксида хрома до металла. После этого реактор охлаждают до комнатной температуры и извлекают из него тигли. В реакционной массе, находящейся в тиглях, верхний слой представляет собой оксид магния, а нижний слой - порошок хрома с частицами оксида магния. То есть имеет место неполное разделение металлической и оксидной фаз. В зоне соприкосновения порошка хрома с основанием тиглей наблюдается спекание частиц порошка. В результате получают порошок хрома с величиной удельной поверхности 2,1 м2/г и средним размером частиц 397 нм.

Из вышеприведенных Примеров и Таблицы видно, что по сравнению с прототипом способ получения порошка металла подгруппы хрома согласно изобретению является более технологичным. Он позволяет исключить спекание порошка в начальный период восстановления оксидного соединения металла и более полно разделить металлическую и оксидную фазы при восстановлении. Полученные порошки хрома, вольфрама и молибдена имеют удельную поверхность, соответственно, м2/г: 4,6-5,2, 4,7-9,8, 6,5-9,5. Для порошка хрома удельная поверхность в 2,2-2,5 раз выше, чем в прототипе. Предлагаемый способ позволяет расширить ассортимент получаемых металлов за единичный цикл восстановления и может быть реализован в промышленных условиях.

edrid.ru

Порошковое покрытие с эффектом хрома Interpon CHROME FINISH

Представляем новую разработку концерна АкзоНобель – инновационное покрытие с эффектом хрома Interpon CHROME FINISH. Никогда порошковая краска еще не воспроизводила этот эффект так отчетливо и ярко, как это сейчас способен сделать наш продукт. По сути, покрытие является достойной (с точки зрения декоративных свойств) альтернативой гальваническим покрытиям, предлагая уникальные возможности для дизайнеров.

Сфера применения продукта Interpon CHROME FINISH самая широкая – начиная от компонентов интерьера и заканчивая изделиями, эксплуатирующимися во внешней среде. В последнем случае рекомендуется использование лака – для защиты частиц металлика.

Технические характеристики покрытия:

·Потрясающий хромовый эффект.

·Полиэфирная основа покрытия гарантирует устойчивость к ультрафиолету.

·Бондированный состав. Заметно снижает остроту проблем, связанных с сепарацией порошковой краски во время нанесения – неравномерность покрытия, сухая кромка, накапливание частиц металлика на электроде, изменение цвета покрытия после рекуперации и многое другое.

Условия нанесения самые обычные:

- корона, как рекомендованный способ, тем не менее, возможно и трибонанесение.

- толщина покрытия от 70 до 100 микрон.

- режим полимеризации 10 минут при температуре 200ºС.

Только качественные полимерные порошковые краски в Минске от лучшего российского производителя

Контактная информация для покупки порошковой краски:

(ссылка на сайт обязательна)

GSM (vel) +375 29 615 14 45

GSM (vel) +375 29 135 09 59

vseokraskah.net