Некоторые услуги по гальванике (чернение стали, покрытие никель/хром). Никель хром покрытие

Гальванические покрытия

Строительные машины и оборудование, справочник

Категория:

Коррозия автомобилей

Гальванические покрытия

Гальванические покрытияГальванические покрытия наносятся на детали для их противокоррозионной защиты и для придания автомобилю требуемого внешнего вида.

В зависимости от назначения гальванические покрытия делятся на защитные, предохраняющие металлические детали от коррозии, и защитно-декоративные, которые наряду с защитными свойствами придают деталям хороший внешний вид.

Примером защитных покрытий, наносимых на стальные детали и не требующих декоративной отделки, являются цинковые и применяемые реже кадмиевые.

Защитно-декоративные покрытия бывают двухслойные (никель-хром) и трехслойные (медь-никель-хром). Они наносятся на изделия, изготовленные из стали, сплавов меди и цинка, а также синтетических материалов. Чаще всего эти покрытия используются для декоративной отделки внутренних деталей автомобиля, которые меньше всего подвержены коррозионному содействию, деталей внешней отделки кузова (стеклоочистители, дверные ручки, молдинги и т. п.), которые подвержены коррозии в большей степени, а также для частей автомобиля, работающих в исключительно агрессивных коррозионных средах (буфера, колпаки колес, рамки фар и фонарей световой сигнализации).

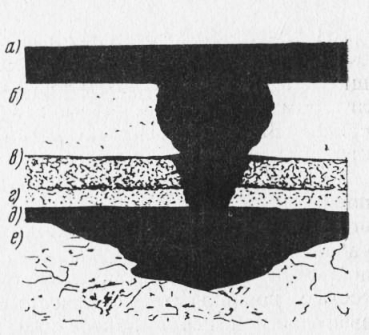

Рис. 1. Схема коррозионного разрушения стального основания: а — анодное цинковое покрытие; б — катодное никелевое покрытие

Характеристика некоторых гальванических покрытий, используемых в автомобилестроении

В зависимости от механизма защиты металла основания гальванические металлопокрытия делятся на анодные и катодные.

Анодные покрытия имеют в определенных коррозионных средах более отрицательный электродный потенциал, чем потенциал защищаемого металла. В случае повреждения покрытия или при наличии в покрытии пор происходит разрушение электролитом не металла основания, а самого покрытия. Анодные покрытия защищают металл одинаково от механических и электрохимических повреждений. На рис. 1, а приведена схема процесса коррозионного разрушения анодных покрытий, к которым относятся цинковые и кадмиевые.

Катодные металлические покрытия обладают в определенных коррозионных средах более положительным электродным потенциалом, чем потенциал металлической основы. Примером катодных покрытий для стальных деталей являются покрытия из никеля и меди. Катодные покрытия надежно защищают металлическую основу от коррозии только в случае, когда оно непроницаемо, т. е. при отсутствии пор, трещин, отколов и а) отслоений. В случае обнажения металла основания в электролитической среде образуется гальванический элемент, в котором металл покрытия является катодом, а металл основания — анодом. В результате электрохимической реакции металлическая основа, находящаяся в контакте с _ покрытием, растворяется, и уЕч изделие, находящееся под покрытием, подвергается разрушению. Процесс разрушения катодного покрытия схематично представлен на рис. 1, б.

Некачественно выполненные катодные покрытия вызывают в открытых местах сильную коррозию. Катодное покрытие защищает металл только механическим действием, являясь изолятором между защищаемой поверхностью и коррозионной средой. Защитное действие катодных покрытий резко снижается при уменьшении толщины слоя и наличии пор.

Защита металлических деталей цинковыми и кадмиевыми покрытиями. Защитные свойства цинковых и кадмиевых слоев, используемых в качестве анодных покрытий, улучшаются при увеличении толщины слоя. Интенсивность разрушения этих покрытий коррозией определяется видом покрытия, шероховатостью поверхности и качеством дополнительной обработки, выполняемой перед нанесением защитного слоя. На практике широко используются цинковые покрытия, так как процесс их нанесения оправдан технически и экономически. Цинковые покрытия дешевле вследствие относительно низкой стоимости цинка и обладают хорошими антикоррозионными свойствами в большинстве коррозионных сред. Преимущества цинковых покрытий перед кадмиевыми особенно значительны в коррозионной среде, содержащей даже небольшое количество отработавших газов, в состав которых входят окислы серы.

Кадмиевые покрытия используются только тогда, когда имеется опасность непосредственного воздействия на защищаемые поверхности растворов солей и в случае скапливания влаги на этих поверхностях.

Цинковые покрытия наносятся толщиной 5—40 мкм, а кадмиевые — 5—25 мкм. Однако применение кадмиевых покрытий толщиной более 12 мкм, как правило, экономически невыгодно. К недостаткам кадмиевых покрытий по сравнению с цинковыми следует отнести их высокую стоимость, дефицитность и высокую токсичность кадмия.

Сейчас широко применяется хроматирование (пассивирование) всех оцинкованных и кадмированных деталей. Выполняется этот процесс сравнительно просто (детали погружаются в ванну с раствором на несколько секунд), но позволяет значительно повысить противокоррозионную стойкость этих покрытий и увеличить их прочность. В зависимости от раствора и параметров процесса хроматированные покрытия могут быть как бесцветными, так и цветными — голубыми, светло-желтыми, золотистыми, коричневыми, черными и др. Поэтому этот процесс можно иногда применять для декоративной отделки деталей.

Защитно-декоративные покрытия никель-хром и медь-никель-хром, применяемые для металлических деталей. Принимая во внимание особенности отдельных слоев, входящих в состав многослойного покрытия медь-никель-хром на стали, необходимо знать следующие основы процесса атмосферной коррозии этих покрытий: хром — металл наиболее коррозионностойкий, так как подвергается очень быстрой пассивации; слой никеля не гарантирует сохранения декоративного вида покрытия, так как он реагирует с загрязнениями коррозионной среды, вследствие чего на его поверхности образуются продукты коррозии; слой меди в коррозионном и электрохимическом отношении обладает теми же свойствами, что и никель; сталь (железо) как металл основания наименее устойчива против коррозии по сравнению с металлами указанной системы; в действительности защитно-декоративное покрытие является обычно последовательной комбинацией слоев меди, никеля и хрома, однако медь не является абсолютно необходимой частью этой системы.

Если поврежденное место поверхности с покрытием медь-никель-хром соприкоснется с электролитом, то создается гальванический элемент, в котором слой хрома становится катодом, а слой никеля, открытый в порах или трещинах, — анодом.

В этом элементе большая катодная поверхность (хрома) и очень маленькая анодная (никеля) создают условия, которые вызывают особенно быструю коррозию никеля. Коррозионное разрушение концентрируется в отдельных рассеянных точках, где происходит дальнейшее проникновение агрессивных компонентов через слой никеля и меди до самой поверхности стального основания (рис. 2), вызывая его коррозию под покрытием.

Большое значение при использовании никелевых и медных слоев имеет их сплошность.

Чем более сплошными являются эти слои, тем больше антикоррозионная устойчивость всего покрытия.

Уменьшения пористости покрытия можно добиться:— увеличением толщины отдельных слоев, что позволяет закрыть поры, проникающие до металла основания;— увеличением общего числа слоев в покрытии;— дополнительным механическим полированием промежуточных слоев;— выполнением требований технологического процесса, систематическим контролем, очисткой и ремонтом гальванических ванн;— защитой покрытия восковыми препаратами.

Рис. 2. Коррозия трехслойного покрытия медь-никель-хром (сильно увеличено):

Чем толще слой никеля или чем меньше разность потенциалов слоев хрома и никеля в данной коррозионной среде, тем лучшую защиту металлической основы от коррозии будет обеспечивать покрытие. Следует обратить внимание на то, что никелевые блестящие однослойные покрытия вследствие их более отрицательного потенциала, имеют меньшую коррозион. ную устойчивость по сравнению с матовыми никелевыми слоями. Это объясняется наличием в никелевой ванне серы, которая попадает туда из блескообразующих добавок.

Важными факторами, определяющими противокоррозионные свойства покрытия, являются расположение и интенсивность появления пор и микротрещин в слое хрома. При большом числе мелких пор и микротрещин в слое хрома увеличивается анодная поверхность (вследствие обнажения никеля в местах пор и трещин), что, в свою очередь, уменьшает интенсивность образования коррозионных язв. Другая возможность повышения коррозионной устойчивости многослойных покрытий состоит также в нанесении совершенно сплошных хромовых слоев, не имеющих ни пор, ни трещин. Такая технология обеспечивает изоляцию поверхности никелевого слоя от окружающей среды и внешних коррозионных факторов.

Раньше в качестве многослойного покрытия применяли никель-хром. Затем это покрытие заменили трехслойным покрытием медь-никель-хром, используя медь, как первый подслой. Притом необходимо выполнять полирование в следующей последовательности: металл основания, медный слой, никелевый слой. Непосредственной причиной применения меди в первый период пользования этими покрытиями было большее распространение цианистых ванн для меднения, чем никелевых. Теперь слой меди вводится в большинстве случаев из экономических соображений, так как позволяет расходовать меньшее количество никеля и получать более гладкие поверхности путем нанесения блестящих медных покрытий или применением полирования их перед нанесением никелевого слоя.

В последние годы, чтобы избежать применения токсичных цианистых электролитов для меднения, в качестве первого основного подслоя наносится никелевое покрытие, на него — слой меди из кислого электролита, а на слой меди поочередно слои никеля и хрома.

Ввиду того что никель по отношению к стали является катодным покрытием, необходимо, чтобы в его слое не было никаких пор. Для обеспечения полной противокоррозионной защиты металла минимальная толщина покрытия должна быть не менее 20—25 мкм. Толщина никелевых слоев в зависимости от условий эксплуатации деталей обычно составляет 10— 40 мкм. При этом, как было сказано выше, часто наносят два или три слоя никеля, причем каждый в своей ванне.

Согласно действующим рекомендациям ИСО, минимальная толщина подслоя меди при покрытии стальных изделий должна составлять 10, 15 или 20 мкм, в зависимости от условий эксплуатации изделий, рода и толщины никелевых и хромовых слоев. На изделиях из сплавов цинка, получаемых литьем, минимальная толщина подслоя меди должна быть 8 мкм.

Внешний слой хрома защищает никелевую поверхность от потускнения и изменения цвета, а также повышает ее устойчивость к истиранию. Установлено, что толщина и структура внешнего хромового слоя оказывают существенное влияние на защитные свойства всего многослойного покрытия. До настоящего времени толщина внешних слоев хромового покрытия составляла 0,25—0,5 мкм, а сейчас применяются даже слои толщиной до 1,5 мкм. Важным фактором здесь, кроме толщины внешнего слоя хрома, являются расположение, число и размеры пор и трещин, образовавшихся вследствие наличия внутренних напряжений.

Другим методом усиления коррозионной устойчивости покрытия медь-никель-хром является электролитическое хрома-тирование внешнего слоя хрома.

Толщина покрытий в зависимости от назначения автомобильных деталей. При выборе толщины покрытий никель-хром и медь-никель-хром для отдельных деталей автомобилей учитываются вид и состояние поверхности металлической основы, а также расположение детали на автомобиле, ее функциональное назначение и дополнительное, кроме коррозионного, воздействие механических и других факторов.

Вид металла определяет возможность использования того или иного гальванического покрытия. Например, нельзя непосредственно покрывать детали из сплава цинка никелевым покрытием, не нанеся прежде медного подслоя. Сталь можно покрывать никелем непосредственно или с подслоем меди. При осаждении меди в кислой ванне необходимо выполнить предварительную обработку в цианистой ванне для получения тонкого (2—3 мкм) слоя меди. На латунь никелевые покрытия наносятся непосредственно и применение промежуточных медных слоев не требуется.

Состояние поверхности металлической основы определяется Шероховатостью, которая обеспечивается полированием перед нанесением покрытия. Полирование относится к наиболее трудоемким и дорогостоящим операциям в процессе электрохимического осаждения металла. Допускаемая максимальная высота микронеровностей поверхности металлического основания перед Занесением защитно-декоративных покрытий составляет 0,8 мкм. [олько соблюдая такие требования, можно обеспечить возможность получения покрытий с хорошими декоративными и защитными свойствами. При подготовке поверхности деталей из сплавов цинка, полученных литьем под давлением, процесс полирования требует особого внимания. Чрезмерное полирование поверхности этих отливок может привести к полному удалению литейной корки, что, в свою очередь, скажется весьма отрицательно на качестве покрытия. Нанесение блестящих или матовых медных покрытий, обработанных полированием, применяется, в частности, для получения перед никелированием более гладкой поверхности.

Кроме места установки деталей (внутри или снаружи автомобиля, выше или ниже 50 см от поверхности дороги), следует учитывать дополнительную опасность повреждений, связанных с условиями работы. Например, для низкорасположенных внешних деталей автомобиля надо принимать во внимание обрызгивание грязью, воздействие снега с солью, песком, гравием, применяемыми во время гололедицы на дорогах. Поверхность ручек дверей истирается и корродирует от действия пота РУК.

При разработке конструкции детали и выборе вида и толщины покрытия на чертеже должны особо указываться лицевые поверхности и такие, качество поверхности которых определяет работоспособность изделия в целом.

В зависимости от места установки детали на автомобиле и условий их работы польскими государственными стандартами (PN) предусмотрены четыре группы покрытий: для легких (J1) и умеренных (У) условий работы (элементы внутреннего оборудования автомобиля, не подверженные истиранию), тяжелых (Т) условий (элементы внутреннего оборудования, подверженные истиранию, и наружные детали, расположенные выше 50 см от поверхности дороги) и для особо тяжелых (ОТ) условий (наружные детали, установленные ниже 50 см от поверхности).

Защитно-декоративные покрытия медь-никель-хром на деталях из пластмассы. Применение автомобильных деталей из полимеров началось приблизительно с 1965 г. Пластмассы типа АБС, получаемые сополимеризацией акрилонитрила, бутадиена и стирола, а также полипропилен можно покрывать защитно-декоративными покрытиями.

Пластмассы, главным образом типа АБС, с гальваническими покрытиями получают все более, широкое распространение в автомобильной промышленности. Из них изготавливают облицовки радиатора, рамки фар, корпуса плафонов и фонарей, наружные декоративные элементы.

Главной проблемой при нанесении гальванических покрытий является получение соответствующей адгезии их с поверхностью пластмассы. Специфические свойства пластмасс АБС позволяют этого достигнуть. В ней находится некоторое количество свободного полибутадиена в дисперсном состоянии, т. е. в виде мелких шарообразных частичек размером не более 1 мкм. Частицы полибутадиена под влиянием правильно подобранных соответствующих окислительных растворов подвергаются травлению. В результате этой операции на поверхности в месте вытравленных частиц пластмассы образуются микроуглубления с зауженным входом. Осаждаемый на протравленную поверхность металл, таким образом, закрепляется на пластмассе и механически.

Основные операции процесса нанесения покрытия следующие: обработка поверхности пластмассы для получения хорошей адгезии металла с пластмассой; придание поверхности требуемой электропроводности нанесением металлического покрытия химическим способом; увеличение толщины металлического покрытия или последовательное нанесение металлических покрытий обычным электрохимическим методом.

Изготовление деталей из пластмассы (вместо металла) с последующим нанесением гальванических покрытий позволяет значительно снизить,затраты на производство деталей. Кроме того, масса изделий из пластмасс типа АБС в 2—3 раза меньше массы деталей, изготовленных из алюминия, и в 5—7 раз меньше деталей из стали и сплавов цинка. Пластмассы типа АБС практически не подвергаются коррозии и при повреждении гальванического покрытия можно не опасаться ее появления.

Анодирование деталей из алюминия. Анодированные блестящие алюминиевые детали применяются в автомобильной промышленности около 15 лет. Из них обычно изготавливаются различного рода рамки и декоративные накладки.

Тонкий окисленный слой, образовывающийся на алюминии и его сплавах в естественных условиях, не обеспечивает достаточной прочности при трении и надежной защиты от коррозии. Покрытие на алюминии при анодировании получается путем искусственного утолщения тонкого окисного слоя, образовавшегося на поверхности металла естественным способом.

В результате анодирования на алюминиевой поверхности получается тонкий микропористый слой покрытия, который после уплотнения придает поверхности алюминия хорошие антикоррозионные свойства и большую твердость и имеет необходимую адгезию с металлом основания.

В случае нанесения слоя на поверхности деталей из чистого алюминия или алюминия, содержащего в качестве легирующих элементов магний и кремний, образующих бесцветные окислы, анодные покрытия небольшой толщины получаются прозрачными и бесцветными.

Толщина анодного слоя на алюминиевых деталях автомобилей чаще всего достигает 5—10 мкм. Анодированная поверхность обладает блеском и имеет светло-серебристый цвет. Такое покрытие создается аморфным окислом алюминия А1203, который после уплотнения в горячей дистиллированной воде или в водяном паре переходит в гидратированный окисел алюминия. Уплотнение слоя сводится к закрытию пор, имеющихся в оксидных покрытиях. Благодаря пористой структуре оксидного покрытия алюминий легко можно красить органическими и неорганическими красителями.

Оксидные пленки на алюминии отличаются, как правило, высокой противокоррозионной стойкостью в промышленной и морской атмосфере. Однако они чувствительны к действию Щелочей, например соды, извести и цементной пыли, которые вызывают повреждение окисного слоя.

Технологические процессы нанесения гальванических покрытий на автомобильные детали

В данном разделе пособия приводится технология нанесения на металлические и пластмассовые детали покрытия медь-никель-хром, а также процесс анодирования деталей из сплавов алюминия.

Нанесение покрытий на металлические детали. Ниже приведены типовые технологические процессы нанесения покрытий никель-хром и медь-никель-хром на автомобильные детали, изготовленные из стали и других металлов.

Нанесение покрытия никель-хром на стальные детали.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка под струей холодной воды.5. Травление в 15%-ной h3S04.6. Промывка под струей холодной воды.7. Блестящее никелирование.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Хромирование.11. Промывка.12. Сушка.

Нанесение покрытия медь-никель-хром на стальные детали.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка под струей холодной воды.5. Травление в 20%-ной НС1.6. Двукратная промывка в проточной воде.7. Меднение в цианистой ванне.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Активирование разбавленной h3SO4.11. Промывка.12. Сушка.13. Промывка.14. Активирование разбавленной h3S04.15. Промывка.16. Никелирование.17. Регенерирующая промывка.18. Промывка в проточной воде.19. Хромирование.20. Промывка.21. Сушка.

Нанесение покрытия никель-хром на детали из меди и ла- : туни.1. Обезжиривание в трихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде. 4. Промывка под струей холодной воды.5. Травление в 15%-ной h3S04.6. Промывка в холодной воде.7. Блестящее никелирование.8. Регенерирующая промывка.9. Промывка в проточной воде.10. Хромирование.11. Промывка.12. Сушка.

Нанесение покрытия медь-никель-хром на детали из сплава цинка с алюминием.1. Обезжиривание в грихлорэтилене.2. Катодное обезжиривание.3. Промывка в горячей воде.4. Промывка в проточной воде.5. Меднение в цианистом электролите с добавкой тетрата калия в течение 1—2 мин.6. Промывка в проточной воде.7. Анодное травление в 70%-ной h3S04.8. Промывка в проточной воде.9. Блестящее никелирование.10. Регенерирующая промывка.11. Промывка в проточной воде.12. Хромирование.13. Промывка.14. Сушка.

Для нанесения покрытия на автомобильные детали, особенно в массовом производстве, применяются автоматические уст-ройства. В последние годы для снижения производственных расходов и одновременно для улучшения противокоррозионных свойств покрытий на автомобильных деталях введено много принципиальных изменений в технологию их нанесения.

Для улучшения противокоррозионных свойств многослойных покрытий применяют: никелевые покрытия двух- и трехслойные; хромовые покрытия, не имеющие трещин; микропористые хромовые покрытия; хромовые покрытия с микроскопическими трещинами; двухслойные хромовые покрытия; хромовые покрытия, прошедшие дополнительную электрохимическую обработку.

Нанесение покрытия медь-никель-хром на пластмассовые детали. На детали из пластмассы типа АБС покрытие наносится в следующей последовательности.1. Травление в растворе, содержащем серную кислоту, фосфорную кислоту и бихромат калия для усиления адгезии покрытия.2. Нейтрализация в растворе сульфида натрия.3. Сепибилизация в растворе хлористого олова.4. Активация в растворе хлорида палладия.5. Химическое осаждение меди из сульфатной ванны с добавлением натрий-калиевого тартрата и формальдегида.6. Травление в растворе серной кислоты.7. Увеличение медного слоя покрытия в сульфатной ванне электрохимическим методом. Толщина медного слоя должна быть в 2 раза больше толщины положенных на него покрытий и не менее 10 мкм.8. Электрохимическое никелирование.9. Электрохимическое хромирование.

Анодирование деталей из сплавов алюминия. Типовая технология анодирования автомобильных деталей представляет собой следующее.1. Обезжиривание в органических растворителях или эмульсиях.2. Травление в водном растворе гидроокиси натрия.3. Анодирование в 20%-ном растворе серной кислоты.4. Уплотнение в горячей дистиллированной воде или в водяном паре.5. Сушка.

Читать далее: Фосфатные покрытия

Категория: - Коррозия автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Никелевое хромовое покрытие - Большая Энциклопедия Нефти и Газа, статья, страница 1

Никелевое хромовое покрытие

Cтраница 1

Никелевые и хромовые покрытия используют для придания твердости и износоустойчивости деталям, работающим на трение. [1]

Медные, никелевые и хромовые покрытия предназначены главным образом для защитно-декоративной отделки изделий, когда одновременно с защитой от коррозии необходимо улучшить их внешний вид. Типичными защитно-декоративными покрытиями являются многослойные покрытия никель - хром, медь - никель и медь - никель - хром. [2]

Медные, никелевые и хромовые покрытия предназначены главным образом для защитно-декоративной отделки изделий, когда одновременно с защитой от коррозии необходимо улучшить их внешний вид. Типичными защитно-декоративными покрытиями являются многослойные покрытия никель-хром, медь-никель и медь - никель-хром. [3]

Так, никелевые и Хромовые покрытия применяют как защитно-декоративные покрытия, так и для повышения поверхностной твердости детали, работающей в условиях трения. [4]

В стандартах на медные, никелевые и хромовые покрытия на цинке и сплавах цинка в обязательном по рядке предусматривается толщина слоя. [5]

Данные о применении никелевых и хромовых покрытий противоречивы. [7]

Сталь всех марок; сталь с никелевыми и хромовыми покрытиями; алюминий и его сплавы; медь и ее сплавы, оловянные покрытия. [8]

Как видно из той же таблицы, электролитические никелевые и хромовые покрытия вызывают более сильное снижение предела выносливости образцов из стали ЗОХГСА, чем никель-фосфорные покрытия. [9]

Примерами такого типа покрытий на стали являются медные, никелевые и хромовые покрытия, которые используются в распространенных коррозионных средах. Они выполняют свою роль лишь тогда, когда не имеют дефектов. Если в покрытии есть неплотности, поры, трещины, царапины, то в присутствии электролита в обнаженных местах происходит усиленное анодное растворение основного металла. Объясняется это тем, что процесс катодной деполяризации ( например, восстановление кислорода) свободно протекает на всей поверхности покрытия, а площадь обнажений невелика. [10]

Примерами такого типа покрытий на стали являются медные, никелевые и хромовые покрытия, которые используются в распространенных коррозионных средах. Они выполняют свою роль лишь тогда, когда не имеют дефектов. Если в покрытии есть неплотности, поры, трещины, царапины, то в присутствии электррлита в обнаженных местах происходит усиленное анодное растворение основного металла. Объясняется это тем, что процесс катодной деполяризации ( например, восстановление кислорода) свободно протекает на всей поверхности покрытия, а площадь обнажений невелика. [11]

Авторы ряда работ пытались установить зависимость блеска никелевых и хромовых покрытий от определяемой рентгенографически оси текстурм ( общей ориентации) кристаллов, образующих эти покрытия. Однако полученные данные были крайне разноречивы. [12]

Эффекты, обусловленные действием растягивающих напряжений в чередующихся слоях никелевых и хромовых покрытий, - сложны. [14]

Медные электролитические покрытия могут применяться в ремонтном производстве в качестве подслоя под декоративные никелевые и хромовые покрытия, для защиты от науглероживания при цементации и для облегчения прирабаты-ваемости сопряженных поверхностей деталей. Электролитическое меднение ста ли иногда применяют и для восстановления изношенных поверхностей способом электролитического натирания. [15]

Страницы: 1 2 3

www.ngpedia.ru

никель хромовые покрытия - Справочник химика 21

В качестве декоративных и защитных покрытий, устойчивых к атмосферному воздействию и в водной среде для поверхностей, требующих хорошей плавкости и электропроводности В качестве грунтового покрытия для защиты никель-хромовых покрытий для покрытия печатных и электронных изделий или гравирования [c.115]Компаратор представляет собой бронзовую пластину 100 х 70 х 2 мм с нанесенным никель-хромовым покрытием заданной толщины, на котором затем создают параллельные трещины путем приложения растягивающего усилия в направлении, перпендикулярном предполагаемому направлению трещин. [c.648]

Никель-хромовая панель представляет собой бронзовую пластину, покрытую никель-хромовым покрытием, заданной толщины с трещинами, созданными путем приложения усилия в направлении, перпендикулярном панели. Далее глубина трещин контролируется прецизионным измерительным оборудованием, после чего пластина разрезается пополам перпендикулярно направлению трещин. [c.573]

В системах многослойных никель-хромовых покрытий промежуточный слой может представить КМП с компонентом внедрения из полимерных материалов (нейлона, поливинилхлорида, целлюлозы и др.) в виде волокон диаметром 0,5. .. 12 и длиной 20. .. 150 мкм. В качестве компонента внедрения могут быть также жидкости или газы. Например, промежуточный слой никеля, полученный химическим путем из щелочного раствора, в который введено 15. .. 20 г/л синтетического масла, содержит его эмульсию диаметр частиц 0,3. .. 0,5 мкм. [c.700]

Для осаждения кобальтовых, хромовых и никель-хромовых покрытий разработаны электролиты на основе [c.703]

Ванны для меднения. Для осаждения промежуточного слоя меди перед нанесением декоративного никель-хромового покрытия применяется следующий электролит [c.339]

Защитно-декоративное — для придания металлическим изделиям и деталям машин и механизмов красивого, блестящего внешнего вида и сохранения этого вида продолжительное время при одновременной защите от вредного влияния внешней среды. Обычно защитно-декоративное хромирование производится с подслоем меди и никеля или только никеля. Хромовые покрытия отличаются высокой пористостью и без подслоя, а также в тонких слоях не защищают железа от коррозии. [c.123]

Эта система является приемлемой, когда промывные воды получаются при промывке нормальных медно-никеле-хромовых покрытий, но необходимо иметь в виду, что они имеют высокий pH и применение их после очистки для анодирования алюминия и магния было бы вредным. Необходимо также добавить, что промывные воды, содержащие едкий натр, не рекомендуется использовать при хромовокислом анодировании поверхностей. Для обеспечения деионизации промывной воды из этих операций применяется водородный ионит для удаления едкого натра. [c.346]

Однако, как было указано выше [53], алюминий, отполированный химическим способом, не может заменять двуслойное никель-хромовое покрытие, хотя он лучше никель-хромового покрытия как в отношении стойкости к коррозии, так и стоимости производства. Но способ химического полирования имеет серьезные недостатки. [c.77]

Применение химически полированного алюминия дает следующие основные преимущества по сравнению с никель-хромовым покрытием. [c.78]

Во-первых, для химического полирования и последующего анодирования требуется сравнительно небольшое количество операций. Типичный процесс потребовал бы всего половину от того количества операций и значительное сокращение трудоемкости, которая требуется при получении никель-хромового покрытия по методу, обычно применяемому для хромирования латунных, стальных деталей и деталей из цинковых сплавов. [c.78]

Стоимость отделочных деталей автомобиля, сделанных методом штамповки из алюминиевого сплава высокой степени чистоты и подвергнутых химическому полированию и анодированию, составляет почти половину стоимости аналогичных латунных деталей с никель-хромовым покрытием. Однако для окончательного решения о замене никель-хромового покрытия полированным алюминием необходимо иметь результаты сравнительных испытаний деталей на коррозионную стойкость в атмосферных условиях, которые до сих пор еще не получены. [c.79]

Чаще всего на контактный цинк, полученный химическим способом, перед нанесением декоративного никель-хромового покрытия наносят медное покрытие. Для этой цели обычно применяют раствор с солью Рошеля. [c.314]

При плотности тока 1 а дм и температуре 25—30° получаются сплавы, содержащие 75% меди и 25% цинка. Иногда перед нанесением декоративного никель-хромового покрытия на алюминий вместо медного покрытия предварительно наносят латунное покрытие. Латунь повышает стойкость в отношении коррозии, но этот способ требует больших затрат. [c.315]

Применяя описанный способ подготовки под покрытие, можно наносить никель-хромовые покрытия на все виды алюминиевых сплавов, за исключением сплавов, содержащих больше 3% магния. Для них необходимо применять специальные способы подготовки поверхности, чтобы получить хорошее сцепление. [c.333]

Многие исследователи применяли подкисление напыляемой соли. Свиндом и Стивенсон пробовали добавлять серную кислоту в хлористый натрий во время испытания с прерывистым разбрызгиванием, предварительно вводя сульфат, присутствующий в атмосфере промышленной среды. Однако их метод не нашел широкого распространения. В 1Й5 г. Никсон предложил вводить в соль при непрерывном напылении уксусную кислоту. Испытание проводилось в камере при температуре 35° С. Непрерывное напыление 5%-ным раствором хлористого натрия, подкисленным уксусной кислотой до pH = 3,2, позволяло выявить качество никель-хромовых покрытий и достаточно точно воспроизвести вид коррозии, происходивший в реальных условиях. Однако испытание систем пористых хромовых покрытий давало некоторые погрешности. Продолжительность испытаний, составлявшая от 8 до 114 ч, явилась значительной преградой на пути [c.158]Метод ASS получил широкое признание и является, вероятно, более предпочтительным, чем любые другие методы испытания на влажность для проверки качества никель-хромовых покрытий. Испытания длятся от 8 до 24 ч. Многие исследо- [c.159]

Еще одна методика электрохимического испытания, получившего наименование ЕС-испытание, опубликована Сауером и Баско в 1966 г. Вероятно, это последнее из наиболее ускоренных коррозионных испытаний качества изделий с никель-хромовыми покрытиями, наносимыми либо на сталь, либо на цинковый сплав. Электродный потенциал испытуемых образцов поддерживался потенциостатически равным 0,3 В. Образец являлся анодом по отношению к каломельному электроду сравнения в растворе, содержащем нитрат и хлорид натрия, азотную кислоту и воду. Анодный ток подавался циклически 1 мин — подача тока 2 мин — отключение. Максимальная плотность тока не превышала 3,3 мА/см . На практике такое значение плотности тока является предельным для изделий, имеющих никель-хро-мовые покрытия. [c.164]

ИХХТ АН Литовской ССР разработай процесс двухслойного никелирования с заполнителем Лимеда НДз, являющийся одной из наиболее простых и экономически выгодных разновидностей многослойного никелирования, которые обеспечивают высокую коррозионную стойкость никелевых и никель-хромовых покрытий. Осажденне второго слоя никеля проходит в присутствии каолина. [c.112]

Для увеличеш1я коррозионной стойкости на пластмассы наносят более толстый слой никеля (25—30 мкм), многослойные покрытия — дуплекс и триплекс никеля, хромовые покрытия с микропорами и микротрещинами. [c.24]ИХХТ АН Литовской ССР разработан процесс двухслойного никелирования е заполнителем Лимеда НД , являющийся одной нз наиболее простых н экономически выгодных разновидностей многослойного никелирования, которые обеспечивают высокую коррозионную стойкость никелевых н никель-хромовых покрытий. Осаждение второго слоя инкеля проходит в присутствии каолина. [c.112]

Блескообразователи имеют важное значение при нанесении декоративных, а также коррозионностойких покрытий, например блестящего никелевого или никель-хромового покрытия. В этом случае действие блескообра-зователей более специфично, более устойчиво и более контролируемо, чем в случае применения блескообразователя коллоидного типа они характеризуются наличием ненасыщенных связей, например в диметилфумарате. [c.29]

Для всех покрытий можно рекомендовать последующую обработку отжигом. Особенно этому виду последующей обработки должны подвергаться никелевые покрытия, так как на этих покрытиях легко возникают при всякой термической нагрузке трещины теплового напряжения вследствие большой разницы в коэффициентах теплового расширения молибдена и никеля (молибден 4,9-10 гдад , никель 13,3-10 град). Если для защиты молибдена от окисления на него наносят никель-хромовое покрытие, то отжиг оказывается необходимым для диффузии хрома внутрь никеля и повышения прочности сцепления. Покрытия платиной и золотом отжигают для повышения их блеска. [c.393]

Соляная кислота ( Концентрирован ная (уд вес 1,19) То же Разбавленная Высокая Обычная Обычная Вольфрам, тантал, золото, иридий, родий, эбонит (до 66°). мягкая резина (до 110°), продо-рит (до 80°), горная порода—андезит, стекло, бакелет Те же и, кроме того, железокремнистый сплав (14—16% Si), свинец (медленно разрушается), керамика (трубопроводы, насосы), эбонитовая обкладка (например, железных труб) Те же, что и для концентрированной при высокой температуре й, кроме того, железокремнистый сплав (14—16% S ), твердый свинец (с добавкой сурьмы), алюминиевая брон , ыед-ноникелевые сплавы, кремнистая медь, никель, хромовое покрытие, молибденовое покрытие [c.36]

Условия работы Обозна- чения групп ПОЬ РЫТПЙ никелевых без подслоев многослойных медь+никель или никель медь+никель хромового покрытия средняя расчетная [c.53]

Пористость не так опасна, когда коррозия протекает в сухом воздухе (процесс окисления). При этом продукты коррозии заполняют поры и прекращают реакцию. Раньше считалось, что пористость никеля, является основной причиной разрушения никель хромовых покрытий, в связи с чем многочисленные исследования были посвящены выяснению природы пористости в никелевых осадках. В результате этих работы было отвергнуто много положений,, прежде чем выяснилось, что основным фактором, определяющим долговечность покрытия в эксплуатации, является питтинго-образавание в никелевом слое в местах несплошностей (пор) хромового слоя. В случае простых катодных покрытий (особенно это относится к золоту) пористость действительно обусловливает коррозпю подложки. Использование золота для покрытия контактирующих поверхностей примерно с 1950 г. возродило интерес к исследованию пористости. Наличие пор в. золотом покрытии делает возможным образование на его поверхности пленки продуктов коррозии подложки, повышающих контактное сопротивление покрытия. Сульфиды являющиеся одними из самых. [c.354]

Цинк защищают красками и гальваническими покрытиями. Удовлетворительное приставание к поверхности цинка красок обеспечивается предварительным фосфатированием или грунтовкой с цинковой пылью. После указанных мероприятий слой краски предохраняет цинк от коррозии в различных растворах. Металлические покрытия на цинке являются в основном катодными по отношению к цинку и, следовательно, должны быть беспористыми и достаточной толщины (не менее 0,025 мм), чтобы предотвратить гальванокоррозию. Обычно применяются покрытия медью или никелем. Хромовые покрытия (толщиной по крайней мере 0,05 мм) применяются очень редко. [c.311]

Более высокая стойкость в отношении коррозии. Коррозионная стойкость химически полированного и анодированного алюминия выше, чем у никель-хромового покрытия. Это относится не только к коррозии основного металла, которая зависит от толщины никелевого покрытия, но также и к питтинговой коррозии на хромовом покрытии, что невозможно устранить увеличением толщины покрытия. Установлено, что алюминиевые сплавы, подвергнутые химическому полированию и анодированию, обладают очень высокой стойкостью в отношении коррозии как при испытаниях на открытом воздухе, так и при ускоренных испытаниях. [c.78]

Пидж, Джемс и Вильсон установили, что большинство электролитических покрытий не влияет на прочность алюминия, хотя, как можно было ожидать, удлинение и пластичность металла снижаются [102]. Исключение составляют никель-хромовые покрытия. Образцы с этими покрытиями дают большее удлинение, чем образцы [c.349]

chem21.info

Покрытие сплавами железа с никелем и хромом

Нанесение металлических покрытий. Для защиты металлов от коррозии широко применяются покрытия из цинка, никеля, хрома, свинца, олова, меди, кадмия и других металлов. Например, для защиты от коррозии железа и его сплавов используют цинковые покрытия, которые обладают достаточно высокой механической прочностью. Кроме того, такие покрытия обеспечивают электрохимическую защиту. Если сплошность цинкового покрытия нарушается, то возникает электрохимическая цепь 2п 02, НаО [Ре. Цинк, электродный потенциал которого имеет более отрицательное значение, будет растворяться, железо — нет. [c.219]Покрытие железо—никель—хром получают осаждением вначале сплава железо-никель, а затем хрома и последующей термической обработкой покрытия в вакууме или атмосфере аргона при температуре 1000... 1100 °С в течение 2. 3 ч. Сплав никель-железо осаждают в растворе, г/л сульфата железа 50. .. 100, сульфата никеля 150. .. 200, лимонной кислоты 10. .. 15, лаурилсульфата натрия 0,5. .. 1 при pH = 2,8. .. 3,1. На полученный осадок, содержащий 45 % никеля, наносят хром из универсального электролита при температуре 55. .. 60 Си плотности-катодного тока 25. .. 30 А/дм . [c.689]

Покрытие тройным сплавом железо — никель — хром можно осуществлять из хлоридного электролита следующего состава [c.305]

Если еще недавно в качестве покрытий применяли латунь, бронзу, олово, свинец, то в настоящее время с успехом используют более пятидесяти сплавов. В литературе описано нанесение таких гальванических сплавов, как медь — никель, медь — кадмий, медь — олово, олово - висмут, серебро - сурьма, серебро — медь, серебро - палладий, никель - железо, никель - хром — железо, золота - серебро, золото — палладий, золото - кобальт и др. [c.3]

Химическим путем можно получать никелевые, железные, медные, оловянные, кобальтовые, хромовые и палладиевые покрытия, а также сплавы на основе железа с никелем, кобальтом или хромом, ванадия с железом, никелем, хромом, кобальтом и др. [c.207]

В качестве жаростойких покрытий на железе можно использовать и промышленные марки высоколегированных сталей и сплавов- щ основе железа, никеля, кобальта, хрома (табл. 4). Качественно определяющая роль в них принадлежит алюминию в комбинации с хромом. [c.100]

Покрытия сплавом железо-хром-никель. Содержание j, никеля и хрома в этих сплавах изменяется в широких пределах в зависи- мости от условий электролиза содержание железа при всех условиях на- д,ходится в пределах 10—20 / . [c.71]

Г. ПОКРЫТИЕ СПЛАВАМИ ЖЕЛЕЗА С НИКЕЛЕМ И ХРОМОМ [c.305]

К анодным покрытиям по отношению к стали относятся цинковые и в некоторых условиях кадмиевые. Катодные покрытия образует большинство металлов олово, свинец, никель, хром и их сплавы. На рис. 24 приведена схема коррозии железа с защитными покрытиями. В агрессивной среде начинает корродировать анодное покрытие— цинк, так как его потенциал имеет более отрицательное значение по сравнению с потенциалом металла основы — же- [c.111]

Отсюда видно, что коррозия сплавов железа и никеля, содержащих, например хром, должна приводить к получению на их поверхности защитных покрытий. [c.252]

Наибольшее практическое значение имеют электрохимические покрытия никелем и железом и в меньшей степени кобальтом. Никелирование — один из самых старых и распространенных видов защитно-декоративных покрытий, одновременно выполняющего функцию защиты от коррозии и декоративной отделки. Никелирование применяется как самостоятельное покрытие для меди и ее сплавов, а также в составе многослойных покрытий медь — никель — хром для стали. Никелирование относится к катодным покрытиям, так как никель более благородный металл, чем железо, и в атмосферных условиях и некоторых агрессивных средах может надежно защищать от коррозии только тогда, когда покрытие имеет достаточную толщину (40— 50 мкм) и беспористое. Поэтому с целью снижения пористости и экономии никеля его осаждают обычно на подслой меди толщиной 25—30 мкм. Для повышения защитной способности рекомендуется также способ никелирования в 2—3 слоя, основанный на различной электрохимической активности слоев никеля, содержащих и не содержащих серу (см. стр. 273). [c.306]

Металлические покрытия делят на две группы коррозионностойкие и протекторные. Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, т. е. в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. По отношению к железу они более электроотрицательны, т. е. в ряду напряжений находятся левее железа. [c.144]

Изучена структура некоторых переходных металлов (никель, железо, хром) и сплавов кобальт—никель—фосфор и кобальт—фосфор. Показано, что на основании металлографических исследований можно высказать предложение как о состоянии прикатодного слоя, так и о возможности применяемого режима при злектроосаждении для получения покрытий определенной структуры. Рис. 2, библ. 6. [c.127]

Благодаря использованию ценных свойств индивидуальных металлов покрытиям можно придавать путем совместного электроосаждения металлов в виде сплавов разнообразные свойства. В виде сплавов можно получать электролитические покрытия металлами, которые не выделяются из водных растворов на катоде, как например, вольфрам, молибден, рений и др. Таким способом получают жаростойкие покрытия сплавами вольфрам — железо, вольфрам — никель, вольфрам — кобальт, вольфрам — хром, молибден-—никель и др. [c.234]

Сероводород Водный раствор Влажный газ Сухой газ Сухой газ в присутствии кислорода Обычная Высокая (больше 100°) Высокая Обычная Железо (без доступа воздуха), алюминий, покрытие хромом, монель-металл, бакелит Алюминий, хромоникелевый сплав, платина Те же и, кроме того, алитированное железо (до 700°), тантал (до 600°) Цинк, свинец, олово, алюминий, алитированное железо, никель, кобальт, бакелит [c.43]

Возможность получения электролитических покрытий с разнообразными заданными свойствами способствовала расширению применения их в промышленности. Широко распространены покрытия, предназначенные для повышения сопротивления поверхности металлических изделий износу [9] (хром, железо), для защиты отдельных участков стальных изделий от цементации (медь), для декоративной отделки поверхности (никель, хром, серебро, золото), для сообщения поверхности изделий высокого коэффициента отражения (серебро, хром, кадмий и др.) и, наконец, для защиты основного металла от коррозии (цинк, кадмий, свинец, олово, никель). При нанесении покрытий из металлов с высокой температурой плавления, а также сплавов (W — Ре, — N1, [c.5]

На существование оптимальной микротвердости у гальванических покрытий, при исследовании их на износостойкость, указывается рядом авторов. Так, о покрытиях электролитического хрома рассказывается В. Ф. Молчановым и К. А. Крыловым сплав железо—никель для покрытий при трении о-чугунную колодку (СЧ24-44) в условиях полужидкостной смазки описывается в работах М. П. Мелкова, В. А. Бабенко, И. Е. Клюшкина. [c.25]

Заменой никелевым служат более тонкие покрытия белой бронзой при защитно-декоративной отделке, сплавы ннкеля с цинком, фосфором, бором, а также износостойкие покрытия хромом, композиционные покрытия на основе никеля, железа с включениими коруида и других твердых материалов [c.92]

Установлено, что при увеличении содержания хрома в сплавах с железом или никелем повышается их устойчивость к действию серусодержащих газов. Устойчивость повышается при введении вместо хрома алюминия, а также при алитироваиии— термодиффузионном покрытии поверхности деталей в расплаве алюминия или газовой фазе. Защитное действие алюминия хорошо проявляется при введении его в сплавы с никелем и кобальтом, хотя сульфид алюминия имеет сравнительно низкую температуру плавления (ИОО°С). [c.87]

При выборе покрытия для катодного металла который предполагается законтактировать с магниевым сплавом, предпочтение следует отдать цинку. При контактировании алюминиевых сплавов и трехслойного покрытия по железу с оцинкованной сталью последняя оказывается анодом. По степени увеличения коррозии оцинкованной стали на первом месте стоит трехслойное покрытие по железу (железо-медь-никель-хром), на втором — анодированный сплав Д16 и на последнем — сплав АМц. [c.120]

Чугуном называются сплавы железа с углеродом, содержащие свьш1е 2% последнего. Кроме углерода, в чугуне содержатся обычно кремний, марганец, сера и фосфор. Для придания чугуну специальных свойств — повышенной прочности, жаростойкости и др. в его состав вводят хром, никель и некоторые другие элементы. На чугунные изделия гальванические покрытия наносятся сравнительно редко. Для защиты их от коррозии применяются обычно лакокрасочные покрытия и металлизация напылением. [c.32]

В механических смесях порошков никеля, хрома, кремния, бора в процессе нагревания при 700—980 °С происходят интенсивные химические реакции, сопровождающиеся большим выделением теплоты. Смесь плавится при 980—1100°С. Микроструктура охлажденного закристаллизованного сплава показана на рис. 60. Анализ с помощью электронного зонда позволяет заключить, что в отсутствие примеси железа покрытие состоит из четко оформленных кристалликов СгВ, зерен твердого раствора хрома в Ы1з51 и тонкодисперсной боридо-силицидной эвтектики, которая занимает основной объем покрытия. [c.177]

Состав алектролитов для покрытия сплавами хром-никель и железо-хром-никель и режим рабогш ванн (аноды свинцоше) [c.204]

Другие методы нанесения никеля и хрома. Если покрываемый предмет слишком велик для покрытия гальваническим способом, никель может быть нанесен пульверизацией. Робсон и Льюис указывают, что таким методом покрываются большие чугунные валки, применяемые в бумажной промышленности, при производстве искусственного шелка и других производствах. Слои никеля могут также накладываться на сталь механически. Получение стальных листов с никелевой оболочкой возможно совместной горячей прокаткой пластин этих двух металлов плотное сцепление металлов образуется только в том случае, если поверхности их совершенно чистые. Плакированные никелем листы применяются для различных целей в химической и пищевой промышленности, например, для резервуаров, в которых растворяется поваренная соль для хранения и за.мораживания мяса Плакированные листы можно изгибать, фланцевать и сваривать. В настоящее время на рынке имеется сталь, плакированная аустенитной хромоникелевой (нержавеющей) сталью оболочка часто составляет /s всей толщины пластины, но иногда она -может быть еще толще. Роджерс описывает процесс плакировки дешевой стали хромоникелевой сталью 18/8-(или аналогичным материалом) сначала производится электролитическое осаждение железа на хромоникелевый сплав 18/8 (очищенный травлением), после чего сталь приводится в со- [c.697]

Сплавы, наиболее склонные к обрастанию алюминий и его сплавы, сталь нелегированная, сталь медистая, марганцовистая, нержавеющие стали, высоконикелевые стали, сплавы железа с кремнием, стеллиты, сплавы на никелевой основе, легированные медью (монель-металл), хромом (инконель), различные сплавы типа гастеллой, магний и его сплавы, свинец, олово и сплавы РЬ—5п, алюминиевая бронза с никелем (47о А1, 4 /о N1, 92 /о Си), покрытия кадмиевые, хромовые, азотированная сталь, кобальт. [c.458]

chem21.info

Покрытие узких труб никелем, хромом, медью (никелирование, хромирование, меднение труб)

Главная → Особенности покрытия узких труб никелем, хромом, медью

Зачастую в технологии изготовления цилиндрических изделий (отводы, муфты, соединители, трубопроводы и т.д.) возникает необходимость в гальваническом покрытии. При этом изделие может иметь большой диаметр и маленькую длину, а может быть длинным и узким. Ранее мы рассматривали данный вопрос по отношению к цинковому и химическому оксидному покрытию изделий из черной стали. Теперь рассмотрим этот вопрос по отношению к более сложным и требовательным к чистоте поверхности и растворов процессам - никелированию, меднению (омеднению), хромированию, оловянированию (лужению).

Трубы, подлежащие покрытию, могут быть выполнены из черной, нержавеющей стали, цветного металла (медь, латунь, бронза, алюминий и его сплавы и т.д.)

Если труба, подлежащая никелированию, омеднению, хромированию или оловянированию выполнена из черной стали, то внутри нее всегда будет большое количество органических и неорганических загрязнений (окалина, смазка, металлические частицы и т.д.). Холоднокатаные трубы содержат значительно меньше термической окалины, горячекатаные больше (поэтому с точки зрения гальваники они менее предпочтительны). Аналогичные проблемы могут быть и у других материалов, но, как правило, в меньшей степени.

Какие проблемы могут возникнуть, если такие трубы пойдут в покрытие без особой подготовки?

а. Зачастую покрываемые трубы просто невозможно качественно обезжирить изнутри. Загрязнения при запуске деталей в работу начнут переходить в технологические растворы. Загрязнение растворов травления и активации приведет к нарушению адгезии осаждаемого покрытия. Загрязнение раствора никелирования органическими примесями приведет к резкому снижению блеска покрытия, питтингу, отслоениям и снижению рассеивающей способности электролита (как следствие - снижению равномерности толщины покрытия). Аналогичное действие проявляется при меднении, оловянировании и хромировании труб. Электролит хромирования является очень агрессивным для органики, хромовый ангидрид будет окислять загрязняющие вещества, а в электролите будет копиться избыточное количество трехвалентного хрома и продуктов окисления. Все это резко отрицательно скажется на качестве и равномерности хромового покрытия.

б. Внутренняя поверхность труб в большей или меньшей степени окислена. Окалина и ржавчина может сохраняться внутри трубы даже после травления и активации. Во время последующих процессов оксиды железа, меди, никеля, хрома и др. будут реагировать с компонентами гальванических электролитов и превращаться в растворимые соединения, которые будут снижать качество и блеск покрытия.

в. При меднении труб без специальной оснастки внутренняя часть трубы будет закрываться покрытием только на два диаметра отверстия, начиная от краев трубы. Остальная же часть будет доступна для химического действия растворов. Электролит меднения очень агрессивен по отношению к черным металлам, алюминию и его сплавам, в результате разъедания внутренней поверхностью трубы будет образовываться медный порошок и ионы железа или алюминия. Железо и алюминий являются вредной примесью в электролите меднения, а медный порошок будет загрязнять последующие электролиты (никелирования и хромирования) как механически, так и химически (особенно актуально для многослойного покрытия медь-никель-хром). В ванне меднения этот порошок также будет сильно увеличивать шероховатость покрытия на всей поверхности трубы.

г. Учитывая, что трубы могут быть труднопромываемы изнутри, растворы от подготовительных операций будут задерживаться в изгибах детали и попадать в ванны гальванопокрытий. Также и растворы из одной ванны покрытия могут попадать в растворы другого покрытия, уносясь в карманах трубчатого изделия. Все это будет приводить к сильному химическому загрязнению растворов и снижению качества никелевого, медного, хромового и оловянного покрытия как на внутренней, так и на внешней части трубы.

Для исключения этих негативных явлений можно применять следующие методы:

1) Делать на концах трубчатого изделия заглушки из полипропилена, полиэтилена, тефлона (фторопласта), пентапласта или из материала самой детали. Заглушка может быть выполнена на сварном соединении, на резьбе (с использованием уплотнительной тефлоновой ленты), а также (самый плохой вариант) - заглушка "внатяг". Проверка герметичности заглушки производится окунанием детали в воду - если пузырьков воздуха не образуется, значит изделие герметично. Разумеется, иных отверстий в трубе быть не должно, либо они также должны быть загерметизированы. Исключение может составлять только большое отверстие, через которое удобно промывать деталь изнутри в автоматическом режиме.

2) Заменять материал на нержавеющую сталь с качественной отмывкой внутренней поверхности. Данная операция исключит химическое воздействие на деталь изнутри.

Мы рассмотрели особенности меднения, никелирования, хромирования и оловянирования трубчатых изделий большой длины и маленького диаметра. Отметим, что покрытие изделий с большим диаметром (свыше 100 мм) и небольшой длиной (до 300 мм), при использовании спецоснастки, не вызывает столь больших проблем и не требует использования заглушек.

Данная статья является интеллектуальной собственностью ООО "НПП Электрохимия" Любое копирование без прямой ссылки на сайт www.zctc.ru преследуется по закону. Текст статьи обработан сервисом Яндекс "Оригинальные тексты"

zctc.ru

Некоторые услуги по гальванике (чернение стали, покрытие никель/хром)

lexey 09-11-2014 15:31Предлагаю следующие виды химико-гальванической обработки стальных деталей.

Чернение стали.Защитно-декоративное покрытие черного цвета с промасливанием на детали из углеродистой, малоуглеродистой и инструментальной стали (не термообработанные).Для чернения используется состав вот из этой темы.Работа делается вручную, поэтому обрабатывать габаритные детали (более 400 мм) или большие объемы пока нет возможности. В будущем планируется установка линии для потоковой обработки, но когда это будет - пока не известно.Стоимость покрытия для примера: MP-654 - 400 рублей (включает в себя удаление старого покрытия, чернение и промасливание).

Покрытие никель/хром.Толщина слоев: никель блестящий 15 мкм, хром 0,5 мкм.Ввиду того, что покрытие состоит только из двух слоев, оно носит в основном декоративный характер, и покрытые детали не предназначены для эксплуатации под открытым небом. Например, данное покрытие не годится для покрытия бамперов, колесных дисков и т.п. Для этого требуются многослойные покрытия, типа: медь/никель_полублестящий/никель_блестящий/хром.Покрытие наносится на гальванической линии с относительно жестким технологическим циклом, поэтому какие-либо вариации с покрытием не возможны. Например, нет возможности нанести только хром толщиной 20 мкм.Покрытие наносится только на стальные детали, т.к. из-за особенностей подготовки поверхности нет возможности покрывать латунные, медные и обмедненные детали. С деталей должны быть удалены старые покрытия, поверхность не должна иметь явных следов коррозии.Габариты деталей до 2000х600х1000 мм (ДхШхВ).Стоимость покрытия - 1800 руб./кв.м. При покрытии деталей, для которых потребуется конструирование дополнительных подвесочных приспособлений, стоимость покрытия может несколько увеличиться (оговаривается предварительно).

Производство находится в Кировске. Габаритные детали и большие объемы необходимо привозить самостоятельно, что-то небольшое могу отвезти и привезти обратно лично.

Во всех случаях основные части оружия в работу не принимаются.

P.S. В случае появления других видов покрытий тема будет дополняться.

hani 09-11-2014 16:46в качестве апа: подскажите, где напыление нитридом тиана можно сделать?

lexey 09-11-2014 17:15цитата:Изначально написано hani:в качестве апа: подскажите, где напыление нитридом тиана можно сделать?Честно говоря абсолютно не в курсе, ни разу не приходилось сталкиваться. Знаю только что наносят в установках типа "Булат-6" и им подобных.

peterson 09-11-2014 17:23цитата:Изначально написано hani:в качестве апа: подскажите, где напыление нитридом тиана можно сделать?... стоит только забить в Яндекс эту фразу...

на Адмиралтейских Верфях...

hani 09-11-2014 20:21спасибо

буй 14-12-2014 18:39Апну , скоро будет дельце к вам.

lexey 16-12-2014 13:25цитата:Изначально написано буй:Апну , скоро будет дельце к вам.Хорошо, если будут какие-то предварительные вопросы по никелированию/хромированию, готов ответить.

steinar 16-12-2014 22:19А это покрытие на воронение похоже?насколько стойкое?

lexey 17-12-2014 16:01цитата:Изначально написано steinar:А это покрытие на воронение похоже?насколько стойкое?По внешнему виду как воронение (глубокого черного цвета). По коррозионной стойкости сравнимо с воронением (в обоих случаях требуется пропитка маслом или покрытие прозрачными лаками, что и обеспечивает защиту). Вот в плане истирания несколько хуже, при интенсивной эксплуатации покрытие может значительно посветлеть.

paralex 25-12-2014 17:07На изделие необходимо сделать трехслойное покрытие 1.химический никель 2.медь 3.олово-висмут. Изделие не штучное, постоянный заказ.

lexey 25-12-2014 17:45цитата:Изначально написано paralex:На изделие необходимо сделать трехслойное покрытие 1.химический никель 2.медь 3.олово-висмут. Изделие не штучное, постоянный заказ.Увы, таких процессов у нас на производстве нет.

lexey 30-12-2014 13:26Немного неприятная новость, после Нового года несколько повысится стоимость покрытия никель/хром с 1800 до 2100 руб./кв.м., никелевые аноды и блескообразователи в последнее время значительно выросли в цене.

yustas71 06-01-2015 17:07День добрый! Посылку с раствором в солнечном Норильске получил! Автора рекомендую!

guns.allzip.org

Никель Комбинированные покрытия - Справочник химика 21

Композиционные (комбинированные) электрохимические покрытия (КЭП) представляют собой осадки металла, содержащие включения большого числа мелких инертных частиц, так называемой второй фазы. В зависимости от назначения КЭП в качестве второй фазы используют различные вещества и соединения. Комбинированные покрытия позволяют улучшать поверхностные свойства изделий путем совмещения свойств гальванопокрытий со свойствами других материалов. Так, в технике используют износостойкие и твердые композиционные покрытия никель —алмаз никель — карборунд, никель — корунд, само-смазывающиеся покрытия с пониженным коэффициентом трения, никель — сульфид молибдена, медь — графит, термостойкие покрытия никель —карбид кремния или вольфрама, антикоррозионные покрытия и др. [c.271] В практике широко развито никелирование железа с промежуточным подслоем меди. Иногда применяют комбинированное покрытие никель—медь из меднокислой ванны — никель. Лишь в некоторых случаях необходимо покрывать железо никелем без подслоев меди (например, таким способом никелируют хирургический инструмент, клише и стереотипы для полиграфического производства с целью получения повышенной поверхностной твердости). Для защиты никелевых покрытий от механических повреждений и сохранения декоративного вида на более длительный срок поверх никеля электролитически осаждают тонкий слой (1—1,5 мк) хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании должна составлять 25—-30 мк, а для изделий, работающих в жестких условиях, 45 мк. Толщина наружного слоя никеля должна быть не менее 12—15 мк. [c.172]Комбинированное покрытие никель — сплав олово-висмут наносят на медные и латунные детали. Толщина никелевого слоя 3. .. 6 мкм, сплава олово-висмут — 6 мкм. Результаты испытаний на коррозионную стойкость и пригодность в пайке приведены в табл. 57.2. [c.690]

Осаждение износостойкого никеля. Сущность этого процесса заключается в том, что в никелевый электролит вводят порошки абразивов, взмучивая их путем перемешивания электролита в процессе осаждения никеля. В качестве абразивов могут применяться наждачные и корундовые порошки, карбиды кремния или вольфрама, тонкие помолы песка, алмазные порошки и прочие мелкодисперсные материалы. Частицы этих материалов, оседая на поверхности металлических деталей, заращиваются в слой гальванически осалоденного никеля, сообщая ему непревзойденные показатели твердости, износостойкости, высокие антифрикционные свойства, ударную вязкость и прочие свойства, необходимые при эксплуатации трущихся пар. Такие комбинированные покрытия содержат от 10 до 35 и даже до 50% абразива и приобретают твердость до 7000 МПа. [c.152]

Никель по отношению к железу является катодом, поэтому покрытые никелем стальные изделия защищаются от коррозии только при отсутствии пористости и непокрытых мест. При наличии оголенных участков и значительной пористости стальные изделия во влажном воздухе будут ржаветь не только по поверхности, но и под слоем никеля. Наиболее надежным способом получения беспористого покрытия никелем является нанесение многослойных покрытий. Сочетание никелирования с меднением и хромированием (тонким слоем — 1 мк) позволяет получать комбинированные покрытия, обладающие высокими защитно-декоративными свойствами. [c.116]

Представляет интерес метод получения местных комбинированных покрытий, совмещающий операции погружения и натирания. Цилиндрическую деталь вращают в электролите, содержащем сульфата никеля 200. .. 250, хлорида аммония 25. .. 30 и борной кислоты 15. .. 20 г/л. [c.708]

Весьма стойким против коррозии в атмосферных условиях и в условиях воздействия высоких температур покрытием является комбинированное покрытие никель — [c.67]

Для защиты от механических повреждений и для придания покрытию большей декоративности поверх никеля электролитически осаждают тонкий слой (1—1,5 fx) хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании стали достаточна 25—30 ц., а для изделий, работающих в жестких условиях, 45 ц. Толщина наружного слоя никеля должна быть не менее 12—15 [c.195]

При защитно-декоративном хромировании используется высокая коррозионная стойкость хрома в атмосферных условиях, даже самых тяжелых. Однако так как защитная способность блестящих хромовых покрытий невелика, защитно-декоративное хромирование выполняют с применением надежных защитных подслоев меди и никеля, а тонкий слой хрома (около 1 мкм) наносят на подслой для защиты его от окисления. Такое комбинированное покрытие сохраняет блестящую поверхность в течение длительного времени. Применительно к разным видам изделий толщины покрытий приводятся в нормативно-технической документации. [c.73]

В книге излагаются теоретические основы процессов получения комбинированных (композиционных) электрохимических покрытий, которые состоят из металла и оксидов, боридов и других включений.. Приведены формулы для расчета состава суспензий, типовые рецептуры и описаны свойства комбинированных покрытий на основе цинка, кадмия, олова, свинца, хрома, кобальта, железа, никеля, меди, серебра и золота. [c.2]

В противоположность блестящим осадкам молочные оСадки хрома, получаемые главным образом при высокой температуре (60—70 °С) и сравнительно небольшой плотности тока ( к = = 20—30 A/дм ), не имеют трещин и значительно менее пористы. Такие осадку при достаточной толщине ( 20 мкм) могут быть использованы для защиты стальных изделий от коррозионного разрушения в атмосферных условиях при повышенных влажности и температуре. Для этой цели В. И. Лайнером и О. А. Петровой был предложен процесс комбинированного двухслойного покрытия сначала молочным, а затем блестящим хромом (тонкий слой) взамен многослойного покрытия медь — никель — хром. [c.420]

Мккроструктура электрохимического комбинированного покрытия никель — карбид титана (А) на стали марки Г,т. 45 (Б), X 160. [c.792]

Все большее распространение получают цинковые комбинированные электрохимические покрытия (КЭП). Из сульфатного электролита получают КЭП с включениями корунда до 0,4-0,5 масс.%. Из цинкатного электролита с порошком карбонильного никеля получают КЭП с содержанием никеля 6-12 мас.%. На основе цинка получают также покрытия с частицами полимеров — капрона и полиамида, содержание которых в КЭП составляет 0,9-3,1 мас.%. Эти покрытия в 1,5 раза более стойки к воздействию кислот, чем чистые цинковые покрытия. [c.269]

К комбинированным однофазным твердым покрытиям относят системы, состоящие из однокомпонентных многослойных покрытий (например, никель матовый — никель блестящий, медь из цианистой ванны — медь из кислой ванны, многослойный хром, полученный из электролита при различных режимах), и многокомпонентные системы, состоящие из одного или нескольких слоев, включающих один или несколько твердых компонентов. [c.682]

Комбинированные металлооксидные покрытия получают электрохимическим осаждением никеля толщиной 10. .. 15 мкм из сульфатного электролита с последующей термической обработкой в воздушной среде. На поверх- [c.690]

Возможно хромирование по предварительно нанесенной на поверхность черных металлов хроматной пленке. При этом адгезия не ниже, чем у изделий с комбинированными металлическими покрытиями медь — хром, никель — хром. [c.693]

Ввиду этого потенциал хромового покрытия во всех известных случаях электроположительнее железа, и потому для железа и его сплавов хромовое покрытие является лишь механическим защитником. Хромовые покрытия крайне пористы даже в толстых слоях, и потому хромирование для защиты от коррозии осуществляется лишь после нанесения на поверхность изделия промежуточных покрытий другими металла.ми, например медью, никелем. В этом случае хром лишь предохраняет нижележащие слои от механических повреждений и сохраняет декоративный вид изделия. Процесс комбинированного защитно-декоративного покрытия, когда наружным слоем является хром, называется декоративным хромирование м . Декоративное хромирование получило широкое применение для покрытия наружных частей деталей машин, приборов, а также предметов домашнего обихода. Толщина слоя хрома при декоративном покрытии не превышает 1 (л. [c.281]

Были сделаны также попытки создать комбинированную защиту поверхности рифленых цилиндров посредством применения хромирования с подслоями меди и никеля. Однако нанесение толстых слоев хрома, порядка 20 мк, на подслой меди и никеля вызывало шелушение покрытия. [c.98]

Комбинированные металлофосфатные покрытия получают различными методами. Например, осаждение никель-фосфор ных покрытий химическим путем с последующим диффузионным фосфатированием позволяет получать комбинированное никель-фосфатное покрытие с повышенным содержанием фосфора в поверхностном слое. Это покрытие имеет высокие микротвердость, износостойкость и защитные свойства. [c.691]

Вместо многослойного покрытия медь — никель — хром применяют также осаждение молочных осадков хрома, обладающих малой пористостью, непосредственно на сталь. Состав электролита может быть тот же, что и для защитно-декоративного хромирования, но процесс ведут при 70° С и катодной плотности тока 25— 35 А/дм . Применяется также комбинированное двухслойное покрытие хромом — молочным и блестящим. Такое покрытие целесообразно применять для изделий, работающих в условиях высокой влажности. Хромирование производится последовательно в двух ваннах с указанными составами электролита. Первым осаждается молочный хром при 70° С и катодной плотности тока 30 А/дм , затем деталь переносится (без промывки) во вторую ванну, где осаждается блестящий хром при 50° С и плотности тока 30— 50 А/дм2. [c.317]

Из покрытий наиболее эффективны диффузное азотирование, алитиров2Ц1ие, цинкование и хромирование, нанесеш1е цинксиликатных покрытий, а также электролитическое наиесение слоя дайка, кадмия и комбинированное никель-кадмиевое покрытие. [c.129]

Защитить железо от коррозии никелированием можно лишь при наличии сравнительно толстых покрытий, поэтохму в практике широко развито никелирование железа с промежуточным подслоем меди. Иногда применяется комбинированное покрытие первый слой — никель, промежуточный слой — медь из меднокислой ванны и последний слой — никель. Лишь в некоторых случаях необходимо покрывать железо никелем без подслоев меди (например, таким способом никелируют хирургический инструмент, ибо продукты коррозии меди ядовиты также поступают с клише и стереотипами для полиграфического производства с целью получения повышенной поверхностной твердости). Как правило, для защиты никелевых покрытий от механических повреждений и сохранения декоративного вида покрытия на более длительный срок, поверх никеля электролитичеоки осаждают тонкий слой хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании составляет 25—30 ц, а для изделий, работающих в жестких условиях, — 45р.. Толщина наружного слоя никеля не должна быть менее 12—15 [c.275]

МВКМ Mg - углеродные волокна получают пропиткой или горячим прессованием в присутствии жидкой фазы, растворимость углерода в магнии отсутствует. Для улучшения смачивания углеродных волокон жидким магнием их предварительно покрывают титаном (путем плазменного или вакуумного напыления), никелем (электролитически) или комбинированным покрытием N1 -В (химическим осаждение,м), [c.115]

Было установлено также, что даже никелевые покрытия толщиной 25 мк защищают детали от коррозии в течение 16 месяцев при службе на открытом воздухе. Хромовое покрытие, наносимое непосредственно на основной металл, значительно меньше предох- раняет от коррозии, чем комбинированное покрытие из никеля и хрома. На хромовом покрытии толщиной 100 мк через 200 час. солевого опрыскивания появляются питтинги, а на покрытиях толщиной 150 мк питтинги появлялись после опрыскивания через 4000 час. iyieднo-xpoмoвыe покрытия также плохо выдерживали солевое опрыскивание. Они подвергались коррозии в этом случае, так же, как хромовое покрытие, нанесенное непосредственно на основной металл, при этом образовывалось большое количество продуктов коррозии, вследствие чего покрытия отслаивались. Испытания на открытом воздухе показали, что промежуточное медное покрытие вредно влияет на стойкость хромированного алюминия в отношении коррозии. [c.349]

Основным фактором повышенной коррозионной стойкости двухслойных никелевых покрытий является то, что коррозия начинается всегда в бтестящем (верхнем) содержащем серу слое комбинированного никелевого покрытия, который является анодом как по отношению к хрому, так и по отношению к полублестящему слою никеля. Коррозионный гроцесс, достиган пол блестящего слоя, задерживается, так как дачее он распростраииется в горизонтальной плоскости по границе двух слоев комбинированного никелевого покрытия Кроме того, двухслойные покрытия менее пористы, так как поры в разных слоях не совпадают [4, 28, 29]. [c.97]

При обезжнриванни электрохимическим способом поверхность изделий очищается быстрее, чем при обезжиривании химическими способами. Электрохимическое обезжиривание (анодное или катодное) производят в щелочном растворе. Как правило, применяют комбинированную обработку сначала на катоде, затем на аноде. В качестве электролитов применяют едкий натр, углекислый и фосфорнокислый натрий, в растворы добавляют в качестве эмульгаторов мыло или жидкое стекло. В качестве второго электрода рекомендуется использовать покрытые никелем стальные пластины. Электрохимическое обезжиривание производят в ваннах при напряженигг от 3 до 12 В в зависимости от состава и концентрации электролита, плотиостн тока, температуры. Как и при химической обработке, температура процесса электрохимического обезжиривания составляет 60- 80 С. [c.124]

Непосредственное никелирование чугуна представляет затруднение только в том случае, если отливка содержит графит в виде крупных листоподобных включений или не полностью освобождена от выделений графита. В этих местах слой иике-ля или не растет, или растет с трудом. В качестве вспомогательного средства можно применить подслой из меди, полученной в цианистой ванне. Медь равномерно покрывает также и графит, поэтому поледующее никелирование происходит беспрепятственно, однако ие следует забывать, что в этих местах нет прочного сцепления покрытия с основным металлом и что качество антикоррозионной защиты покрытия местами сильно снижено. При хорощей поверхности литья комбинированный слой медь — никель равнозначен слою чистого никеля такого рода слои применяют, например, при никелировании плит для утюгов. [c.364]

Металлич. 3. п. оказывают протекторное действие. Их наносят гальванич. способом (см. Гальванотехника) или распылением расплавл. металла. Защитное действие покрытий зависит от их толщины и структуры. Для защиты от атмосферной коррозии примен. покрытия из цинка (толщиной до 30 мкм), никеля (до 15 мкм), хрома (до 200 мкм) или комбинированные. [c.205]

При серебрении нейзильбера, имеющем большое примене-нени для столовых приборов и предметов домашнего обихода, а также для ювелирных изделий и для пружин контактов и реле, отложение серебра без тока при погружении в растворы серебрения уменьшает прочность сцепления гальванических покрытий. Серебро не осаждается без тока иа амальгамированных поверхностях. Поэтому раньше в производстве столовых приборов было распространено амальгамирование нейзильбера, которое сейчас в значительной мере заменено предварительным серебрением и предварительным никелированием. Нейзильбер с содержанием никеля менее 18% амальгамировали в цианиде. В качестве цианистой ванны амальгамирования применяли раствор, состоящий из 7,5 г/л хлористой ртути, 4 г/л хлористого аммония и 60 г/л цианистого натрия. Для нейзильбера с содержанием никеля, превышающим 18%, применяли кислые ванны амальгамирования, состоящие из 100 г/л сульфата ртути, 160 мл л концентрированной азотной кислоты или от 50 до 100 г/л нитрата ртути с добавлением такого количества азотной кислоты, которое обеспечивало бы полное растворение нитрата. Детали после амальгамирования быстро и основательно промывают и переносят в раствор серебрения. Применяют и комбинированные методы амальгамирования и серебрения. [c.376]

Электроосаждение никеля из электролита типа Уоттса сопровождается значительным наводороживанием стальной основы. Причем увеличение длительности процесса практически не ведет к росту наводороживания вследствие барьерных свойств никеля. Добавки Прогресс , ОП-Ю, твин-20 (5. .. Ю г/л) или яйра-толуолсульфамида (до 1 г/л) уменьшают потерю пластичности стали на 10... 20%. Применяемая в промышленности комбинированная добавка пара-толуолсульфамида, кумарина, Прогресса повышает блеск и твердость осадков никеля на 7. .. 10% и уменьшает потерю пластичности стали. Замена Прогресса на анисовый альдегид снижает наводороживание. Соли четвертичных аммониевых оснований — производные цетиламина, повышающие блеск и твердость покрытия, также снижают наводороживание (например, диметил-цетилнафтиламмоний хлорид обеспечивает 100 % защиты). [c.468]

Для усиления биоцидных свойств в ПК и ЛКП рекомендовано вводить оксиды титана, бария, кальция, никеля, алюминия, кобальта, хрома и природные силикаты (тальк, слюду, мусковит, хризолит, асбест). Получаются системы комбинированных композиционных и послойных покрытий. В ГПК на основе ПВАД вводят химические соединения с фунгистатическими свойствами (ластанокс, проксел ЦРЛ, Зн-бутилоловохлорид, мертиолат) 0,1. .. 0,4 %. [c.633]

В зависимости от строения комбинированные однофазные покрытия могут быть полиметаллическими (никель — хром, медь — никель — хром), металлоконверсионными (кадмий — хромат, никель — оксид), металлополимерными (цинк — лакокрасочные покрытия), граничащими (хром — олово), смешанными (медь под граничащим слоем хром — олово) и композиционными (металл с внедренными частицами полимера, металл с внедренными частицами окислов металла, полимер с частицами металла, лакокрасочные покрытия с частицами металла). [c.682]

При получении покрытий большое значение имеет предварительная подготовка порошков, в частности плакирование их металлом или совместное оплавление. Широко распространено капсулирование частиц ДФ никелем (3—12%), кобальтом (5— 20%), медью или сплавом Ni—Р (1—18%). В скобках указана массовая доля покрытий. При комбинировании нескольких видов тугоплавких оксидов образуются эвтектики различного состава, например MgO—2гОг, MgO—СггОз, 2гОг—СггОз, соответственно при температурах 2070, 2290, 1880 °С и др. [8]. [c.219]

Влияние медного п о д с л о я. В какой мере медь может замещать никель в декоративных покрытиях — пока еще окончательно не выяснено. Известно, что даже относительно толстое хромовое покрытие, нанесенное непосредственно на медь без промежуточного слоя никеля, имеет сравнительно небольшую стойкость против атмосферной коррозии. Также определенно установлено [2], что комбинированные. медноникелевые покрытия на стали или цинковых сплавах обладают худшими защитными свойствами, чем никелевые покрытия такой же толщины. Но влияние многослойности зависит от общей толщины покрытия и от характера атмосферы. [c.887]

chem21.info