Способ получения карбида хрома cr3c2. Карбид хрома

Свойства карбидов металлов (гафния, хрома, титана, вольфрама и др.)

Представлены сведения о химических и физических свойствах карбидов металлов: таких, как гафний, хром, титан, вольфрам и других. Физические свойства карбидов сведены в отдельные таблицы, в которых указана их плотность, твердость, температура плавления и кипения, а также электрические и тепловые свойства.

Карбид гафния GfC

В таблице приведены свойства карбида металла гафния. Карбид гафния представляет собой соединение серого цвета с температурой плавления 3890°С и высокой плотностью, которая при комнатной температуре составляет 12600 кг/м3. Энергия кристаллической решетки GfC равна 117,2·105 кДж/кмоль.

Карбид гафния полностью растворяется в ортофосфорной, азотной и серной кислотах. При температуре около 2000°С он начинает взаимодействовать с тугоплавкими металлами — такими, как молибден, вольфрам, тантал и ниобий.

| Молекулярная масса | 190,5 |

| Тип решетки | Кубическая |

| Плотность, кг/м3 | 12600 |

| Температура плавления, °С | 3890±150 |

| Температура кипения, °С | 4160 |

| Средний ТКЛР в интервале 20-1200°С, α·106, град-1 | 6,1 |

| Молярная теплоемкость при 20°С, кДж/(кмоль·град) | 35,3 |

Теплопроводность карбида гафния с нулевой пористостью при температуре 300°С равна 9,2 Вт/(м·град). При нагревании коэффициент теплопроводности GfC увеличивается. Удельная теплоемкость карбида гафния относительно невысока и при росте температуры слабо увеличивается.

| Удельная массовая теплоемкость, Дж/(кг·град) | 251 | 251 | 255 | 268 | 281 | 297 |

| Коэффициент теплопроводности, Вт/(м·град) | 9,2 | 10 | 11,7 | 13,8 | 15,9 | 17,2 |

Карбиды хрома

Таблица содержит физические свойства карбидов хрома различного состава. Соединения с формулой Cr23C6 и Cr3C2 имеют серый цвет; Cr7C3 — серебристый.

Карбиды хрома Cr23C6 и Cr7C3 нерастворимы в царской водке. После длительного нагрева при 730…870°С карбид Cr7C3 превращается в Cr23C6. Карбид Cr3C2 нерастворим в воде. Изделия из него также практически нерастворимы в кислотах, их смесях и растворах щелочей. Однако, он может взаимодействовать с цинком при температуре 940°С. Температура начала окисления Cr3C2 составляет 900…1000°С.

| Молекулярная масса | 220 | 1265 | 400 | 180 |

| Тип решетки | Кубическая | Кубическая | Гексагональная | Ромбическая |

| Плотность, кг/м3 | — | 6970 | 6920 | 6680 |

| Температура плавления, °С | 1520 | 1550 | 1700±50 | 1890 (разлаг.) |

| Средний ТКЛР в интервале 20-800°С, α·106, град-1 | — | 10,1 | 10 | 10,3 |

| Удельная массовая теплоемкость при 20°С, Дж/(кг·град) | — | 493 | 523 | 546 |

| Молярная теплоемкость при 20°С, кДж/(кмоль·град) | — | 84 | 209 | 98 |

| Коэффициент теплопроводности при 20°С, Вт/(м·град) | — | 18,7 | 16,6 | 16,2 |

Карбид титана TiC

Карбид титана TiC представляет собой соединение светло-серого цвета с металлическим блеском. Он химически инертен при комнатной температуре: плохо растворяется в кислотах, их смесях и некоторых щелочах в холодном и нагретом состояниях.

При высоких температурах (выше 2500°С) начинает реагировать с азотом. При взаимодействии с водородом обезуглероживается. Кроме того, окисляется углекислым газом при температурах выше 1200°С. Температура активного окисления карбида титана составляет 1100…1200°С.

Область температурной устойчивости TiC достигает 3140°С, он высокостоек в расплавленных легкоплавких металлах и металлах типа меди, алюминия, латунях, чугунах и сталях. Степень черноты карбида титана равна 0,9 (при длине волны 0,655 мкм).

| Молекулярная масса | 59,9 |

| Тип решетки | Кубическая |

| Плотность, кг/м3 | 4930 |

| Температура плавления, °С | 3147±50 |

| Температура кипения, °С | 4305 |

| Твердость по шкале Мооса | 8-9 |

| Средний ТКЛР в интервале 20-2700°С, α·106, град-1 | 9,6 |

| Молярная теплоемкость при 20°С, кДж/(кмоль·град) | 33,7 |

| Удельная массовая теплоемкость при 25°С, Дж/(кг·град) | 842 |

| Коэффициент теплопроводности при 20°С, Вт/(м·град) | 34…39 |

| Удельное электрическое сопротивление при 20°С, ρ·108, Ом·м | 60 |

Карбиды вольфрама W2C и WC

Карбиды вольфрама W2C и WC представляют собой соединения серого цвета. Область температурной устойчивости для W2C составляет до 2750°С; для WC — до 2600°С. Тонкий порошок WC быстро окисляется на воздухе при 500…520°С. Температура начала окисления грубого порошка WC составляет 595°С. При 700°С изменение массы карбида вольфрама WC в результате часового окисления составляет 8,3 мг/(см2·ч).

При комнатной температуре порошок карбида вольфрама практически не растворяется в сильных концентрированных кислотах. Однако он почти полностью растворим в кипящих h3SO4 и HNO3. При температуре 940°С WC слабо взаимодействует с расплавом цинка.

| Молекулярная масса | 379,7 | 195,9 |

| Тип решетки | Гексагональная | |

| Плотность, кг/м3 | 1720 | 1560 |

| Температура плавления, °С | 2730±15 | 2720 |

| Температура кипения, °С | 6000 | |

| Твердость по шкале Мооса | 9-10 | 9 |

| Средний ТКЛР в интервале 20-2000°С, α·106, град-1 | 5,8 | |

| Удельная массовая теплоемкость в интервале 0-100°С, Дж/(кг·град) | — | 184 |

| Молярная теплоемкость при 25°С, кДж/(кмоль·град) | — | 36 |

| Коэффициент теплопроводности при 20°С, Вт/(м·град) | 29,3 | 197 |

Карбид кальция CaC2

В таблице приведены физические свойства карбида кальция CaC2. По своим оптическим свойствам химически чистый карбид кальция — большие, почти бесцветные кристаллы с голубоватым оттенком. Технический CaC2 в зависимости от степени чистоты имеет серый, коричнево-желтый или черный цвет.

Предел температурной устойчивости для карбида кальция равен 2300°С. При температуре 20°С он полностью растворяется в воде (с выделением ацетилена) и концентрированной соляной кислоте.

| Молекулярная масса | 64,1 |

| Тип решетки | Тетрагональная, кубическая |

| Плотность, кг/м3 | 2100 |

| Температура плавления, °С | 2300 (разлаг.) |

| Удельная массовая теплоемкость при 25°С, Дж/(кг·град) | 960 |

| Молярная теплоемкость при 25°С, кДж/(кмоль·град) | 61,3 |

Карбид циркония ZrC

Карбид циркония представляет собой соединение серого цвета с металлическим блеском. Он химически инертен при комнатной температуре: плохо растворяется в концентрированных кислотах, их смесях и некоторых щелочах, как в холодном, так и нагретом состоянии. Карбид циркония нерастворим в воде, однако взаимодействует с азотом с образованием нитридов.

Температура активного окисления ZrC составляет 1100…1200°С, область температурной устойчивости — до 3530°С. Карбид циркония стоек в расплавах меди и медных сплавов, стали, чугуна и легкоплавких металлов.

| Молекулярная масса | 103,2 |

| Тип решетки | Кубическая |

| Плотность, кг/м3 | 6730 |

| Температура плавления, °С | 3530 |

| Температура кипения, °С | 5100 |

| Твердость по шкале Мооса | 8-9 |

| Средний ТКЛР в интервале 20-1100°С, α·106, град-1 | 6,74 |

| Молярная теплоемкость при 20°С, кДж/(кмоль·град) | 61,1 |

| Удельная массовая теплоемкость при 25°С, Дж/(кг·град) | 456 |

| Коэффициент теплопроводности при 0°С, Вт/(м·град) | 42 |

| Удельное электрическое сопротивление при 20°С, ρ·108, Ом·м | 50 |

Карбиды ниобия Nb2C и NbC

В таблице даны физические свойства карбидов ниобия Nb2C и NbC. Плотный карбид ниобия NbC имеет серовато-коричневый или бледно-лиловый металлический цвет. Порошок NbC имеет фиолетовый оттенок.

Карбиды ниобия при комнатной температуре химически инертны, обладают высокой химической стойкостью к действию кислот и их смесей даже в нагретом состоянии. Однако, они растворимы в смеси плавиковой и азотной кислоты.

При нагревании на воздухе NbC слегка обезуглероживается. До температуры 2500°С он устойчив в атмосфере азота. Температура активного окисления карбида ниобия составляет 900…1000°С. Область температурной устойчивости — до 3890°С. Он стоек в расплавах металлов (Cu, Al), имеет высокую твердость по шкале Мооса.

| Молекулярная масса | 197,8 | 105 |

| Тип решетки | Гексагональная | Кубическая |

| Плотность, кг/м3 | 7860 | 7560 |

| Температура плавления, °С | 2927 | 3480 |

| Температура кипения, °С | — | 4500 |

| Твердость по шкале Мооса | — | 9-10 |

| Средний ТКЛР в интервале 20-1100°С, α·106, град-1 | 6,5 | |

| Удельная массовая теплоемкость при 20°С, Дж/(кг·град) | 315 | 355 |

| Молярная теплоемкость при 25°С, кДж/(кмоль·град) | 30,36 | 37,35 |

| Коэффициент теплопроводности при 20°С, Вт/(м·град) | — | 19 |

| Удельное электрическое сопротивление при 20°С, ρ·108, Ом·м | 55 | 46 |

Источники:

- Чиркин В. С. Теплофизические свойства материалов ядерной техники. М.: Атомиздат, 1967. — 474 с.

- Кржижановский Р. Е., Штерн З. Ю. Теплофизические свойства неметаллических материалов (карбиды). Справочник. Л.: Энергия, 1976. — 120 с.

thermalinfo.ru

Карбид хрома.

В ряду карбидов переходных металлов карбиды хрома выделяются жаростойкостью, коррозионной стойкостью, высокой твердостью. В системе Cr-C четко выделяются карбиды: Cr C

C , Cr

, Cr C

C , Cr

, Cr C

C

Таблица 5.3. Свойства карбидов хрома.

| Карбид | Cr | Cr | Cr |

| Тип кристаллической решетки | Кубическая | Гексагональная | Орторомбическая |

| Температура плавления, Т | 1520 | 1780 | 1895 |

| Микротвердость, Нм50, кг/мм | 1650 | 2200 | 2280 |

Принципы карбидообразования.

1. Для получения карбидной фазы, состоящей из наиболее легированных карбидов, отношение содержания каждого из карбидообразующих элементов к углероду должно достигать определенных характерных значений.

2. В неравновесных условиях при сварке и наплавке карбиды образуются при атомарном отношении Ме/С большем, чем в равновесных условиях (Cr/C ≥ 4,5; W/C ≥ 1,5; Mo/C ≥ 1,5; V/C ≥ 1).

3. Характерное отношение Ме/С, при котором образуется тот или иной карбид в сложнолегированном сплаве, может несколько отличаться от отношения Ме/С, при котором этот же карбид возникает в сплаве с одним легирующим элементом. Это связано со способностью карбидообразующих элементов замещать часть металлических атомов в решетках других карбидов, меняя их стойкость.

4. При наличии нескольких карбидообразующих элементов в наплавленном металле, в случае если атомное содержание карбидообразующих элементов является близким, в первую очередь образуются карбиды элементов, обладающих наибольшим сродством к углероду.

5. Если содержание элемента с меньшим сродством к углероду значительно превосходит содержание элемента с большим сродством к углероду, то образуются карбиды того элемента, которого содержится большее количество (в атомарных процентах)

Бориды.

Боридами называются химические соединения металлов с бором. Большинство боридов представляют собой соединения с кубической, гексагональной, орторомбической кристаллической решеткой.

Бориды характеризуются высокой твердостью и термостойкостью, коррозионной стойкостью в ряде агрессивных сред. Свойства некоторых боридов представлены в таблице 5.4.

Таблица 5.4. Свойства боридов.

| Борид | VB | TiB | MoB |

| Температура плавления, Т | 2600 | 2940 | 2600 |

| Твердость, HRA | 83 | 86 | 90 |

С нагревом возможен переход из высших соединений в низшие, а также возможна диссоциация.

При напылении и наплавке в открытой атмосфере неизбежно окисление частиц. При этом на поверхности образуется легкоплавкая оксидная пленка В О

О с температурой плавления 460 °С, либо более сложная пленка с участием оксида металла (В

с температурой плавления 460 °С, либо более сложная пленка с участием оксида металла (В О

О )

) × (МеО)

× (МеО) . Защитные свойства оксидной пленки считаются достаточно надежными для предотвращения глубинного окисления частиц при напылении. Для повышения пластичности содержащих бориды покрытий вводят матричный компонент.

. Защитные свойства оксидной пленки считаются достаточно надежными для предотвращения глубинного окисления частиц при напылении. Для повышения пластичности содержащих бориды покрытий вводят матричный компонент.

studfiles.net

Карбид хрома(II) - это... Что такое Карбид хрома(II)?

Карбид хрома(II) — химическое соединение металла хрома и углерода с формулой Cr3C2.

Представляет собой упорядоченную фазу с очень узкой областью гомогенности. Содержание углерода в карбиде хрома составляет 13,34% по массе.Получение

Карбид хрома можно получить одним из следующих способов[1].

- Непосредственным насыщением хрома углеродом:

Порошкообразный углерод может быть заменен на углеродосодержишие газы (например метан), в этом случае реакция имеет следующий вид :

Порошкообразный углерод может быть заменен на углеродосодержишие газы (например метан), в этом случае реакция имеет следующий вид :  где символом (СН) обозначены продукты разложения углеводородов

где символом (СН) обозначены продукты разложения углеводородов - Восстановлением оксида хрома углеродом с последующим образованием карбида:

Образование карбида Cr3C2 начинается при температуре 1150–1200 °C через образование низших карбидов хрома (Cr23C6, Cr7C3). Повышение температуры до 1500–1600 °C приводит к образованию однофазного карбида Cr3C2 с незначительным содержанием свободного углерода. Обычно процесс получения карбида ведут в среде водорода.

Образование карбида Cr3C2 начинается при температуре 1150–1200 °C через образование низших карбидов хрома (Cr23C6, Cr7C3). Повышение температуры до 1500–1600 °C приводит к образованию однофазного карбида Cr3C2 с незначительным содержанием свободного углерода. Обычно процесс получения карбида ведут в среде водорода. Физические свойства

Карбид хрома представляет собой порошок серого цвета. Имеет ромбическую решетку, в которой каждый из 8 атомов углерода расположен в центре трехгранной призмы, в углах которой находятся атомы хрома. Пространственная группа Pnma, периоды решетки а = 0,5532 нм, b = 0,2829 нм, c = 1,1471 нм.Плавление карбида хрома происходит инконгруэнтно по перитектической реакции[2].

Химические свойства

Карбид хрома является стойким соединением по отношению к действию всех минеральных кислот. При действии расплавленной селитры и перекиси натрия окисляется. Кипящая концентрированная хлорная кислота разлагает карбид хрома с выделением ацетилена.

Среди карбидов переходных металлов IV, V, VI групп, карбид хрома является самым стойким при высокотемпературном окислении. Так, окисление карбида хрома в виде порошка начинается при температуре около 700 °C, а в виде компактных образцов окисляется при температуре выше 1000–1100 °C[1].

Применение

Карбид хрома может входить в состав различных керметов и покрытий, работающих в условиях износа, повышенных температур и в агрессивных средах[4]. Является основным компонентом безвольфрамовых твёрдых сплавов марки КХН (карбид хрома – никель). Близость коэффициента термического расширения Cr3C2 к КТР стали позволяет наносить карбидохромовые покрытия, в которых отсутствуют значительные остаточные напряжения.

Примечания

- ↑ 1 2 Косолапова Т. Я. Карбиды. — Металлургия, 1968. — С. 300.

- ↑ Самсонов Г. В. Физическое материаловедение карбидов. — Наукова думка, 1974. — С. 454.

- ↑ Самсонов Г. В., Виницкий И. М. Тугоплавкие соединения (справочник). — Металлургия, 1976. — С. 560.

- ↑ V. Singh, R. Diaz, K. Balani, A. Agarwal, S. Seal. Chromium carbide-CNT nanocomposites with enhanced mechanical properties // Acta Materialia, 2009. Vol.57. Р.335-344.

dic.academic.ru

Карбид хрома - Справочник химика 21

Аустенизация — это термообработка стали (процесс, аналогичный закаливанию углеродистых сталей), состоящая из нагрева ее до 1050—1100°С, кратковременного (в течение 10 мин) выдерживания при этой температуре и последующего быстрого охлаждения. В процессе нагрева карбиды хрома (и углерод) полностью растворяются в аустените быстрое охлаждение препятствует повторному выделению карбидов. Если применялась сварка, то изготовленные изделия рекомендуется вновь подвергнуть аустенизации. [c.447] Нагрев вызывает распад карбидов Сг и перевод Сг в твердый раствор, быстрое охлаждение не позволяет в области критических температур вновь образоваться карбидам хрома. [c.253]При пребывании металла в опасном (критическом) интервале темпера-т ур по границам зерен аустенита выпадают карбиды хрома Сг С, что приводит к обеднению приграничных участков зерен аустенита 252 [c.252]

Насколько сильно прег..тсгвуют добавки, например хрома, диффузии водорода в металл, можно видеть из следующих данных проникновение водорода в углеродистую сталь (0,157о С) за один и тот же промежуток времени при отсутствии хрома составляет 0,9 мм, при содержании 1% Сг — 0,3 мм, а при содержании 5% Сг — 0,1 мм. На рис. 118 показана зависимость глубины проникновения водорода в хромистую сталь от температуры газа и содержания хрома в металле. Карбиды хрома ие [c.151]

Карбиды представляют собой кристаллические тугоплавкие вещества очень большой твердости. Так, карбиды вольфрама почти не уступают по твердости алмазу. Свойства карбидов хрома, молибдена и вольфрама приведены в табл. 23. [c.287]

Анализ стали труб печей с огневым нагревом после длительного пробега показал значительное снижение содержания в ней хрома и никеля и образование сложных карбидов хрома. Такие изменения в структуре ухудшают свойства сталей, снижают их прочность и пластичность. О местном перегреве свидетельствует более светлый оттенок нагретых труб, имеющих при нормальном обогреве темно-вишневый цвет. [c.134]

Можно предположить, что зоны образуются следующим образом. Потенциал кислорода газовой фазы сырья недостаточен для того, чтобы окислить внутреннюю поверхность печной трубы вследствие этого окисляются хром и до некоторой степени железо, а частицы никеля лишь обогащают сталь. Так, на внутренней поверхности трубы появляется губчатая окалина с металлическими частичками. Данный слой не в состоянии оказывать защитное действие, поэтому диффузионный процесс между газообразной и твердой фазами активно продолжается. Атомы металла диффундируют по направлению к поверхности трубы, а углерод газовой фазы проникает в металл, особенно по границам зерен, тем глубже, чем больше разрыхлена сталь при этом образуются карбиды хрома различного состава. [c.168]

Большое значение в машиностроении имеют также некоторые соединения хрома, молибдена и вольфрама. Так, например, поверхность стали, содержащей хром, упрочняется за счет образования нитридов и карбидов хрома. [c.289]

В некоторых случаях наличие примесей в сплаве, в частности углерода в хромистых сталях, склонного к образованию карбидов хрома и железа, вызывает необходимость увеличения содержания легирующего элемента па то количество, которое расходуется па образование этих карбидов, с таким расчетом, чтобы содержание хрома в [c.128]

Карбиды хрома, молибдена и вольфрама образуются при непосредственном взаимодействии металлов с углеродом, а также и е монооксидом углерода например [c.287]

Коррозионная стойкость хромистых сталей зависит также от режимов термической их обработки. Наиболее распространенным видом термической обработки, обеспечивающим высокую сопротивляемость коррозни хромистых сталей, содержащих хром в количестве около 13%, является закалка с отпуском. При нагреве сталей рассматриваемого типа до высоких температур (950—1000°С) достигаются условия, при которых карбиды хрома переходят в твердый раствор. Если фиксировать это состояние быстрым охлаждением (в масле или на воздухе), то углерод удерживается в твердом растворе. Следующий за процессом закалки отпуск при низкой температуре лишь снимает напряжения закалочного происхождения, незначительно изменяя основную структуру, и таким образом общая сопротивляемость стали коррозионным разрушениям сохраняется. [c.216]

При воздействии на нержавеющие стали температур в опасном интервале от 450 до 800°С они становятся склонными к межкристаллитной коррозии (МКК). Одним из наиболее эффективных и широко применяемых методов защиты от МКК является легирование стали сильными карбидообразующими элементами, такими, как титан и ниобий. Эти элементы связывают углерод в прочные карбиды, тем самым предотвращая образование карбидов хрома и обеспечивая достаточную концентрацию хрома в твердом растворе. Содержание титана принимают равным Т1 = 5 (С—0,02) /о, ниобия ЫЬ=10 (С—0,02)%, где 0,02%—максимальное содержание углерода, при котором сохраняется стойкость стали против МКК. Однако верхний предел содержания титана в аустенитных сталях не должен превышать 0,8% во избежание образования феррита. Преимуществом ниобия перед титаном является более высокая устойчивость его карбидов к растворению при повышении температуры закалки и к выгоранию при сварке, однако ниобий придает сталям склонность к горячим трещинам при сварке. [c.44]

Композиционные, или двухфазные, электрохимические покрытия [18] представляют собою осадки металлов, содержащие больщое число включений очень мелких (0,1 —1,0 мкм) частиц минеральных материалов корунда, каолина, карбида кремния, окиси кремния, органических полимеров, боридов, нитридов, окиси алюминия, карбидов хрома, вольфрама, титана и др. Они вводятся в обычные электролиты, применяемые в гальваностегии, и поддерживаются в них во взвешенном состоянии путем перемешивания механическим способом, сжатым воздухом или циркуляцией раствора. [c.353]

Основным легирующим элементом, повышающим стойкость металла к коррозии, является хром. При нормальных условиях его присутствие придает металлу стойкость к коррозии от влаги. При повышенных температурах хром придает металлу стойкость к коррозии, вызываемой газовыми агрессивными потоками. Она имеет место в трубах печей, реакторах, теплообменниках нагрева сырья со стороны газопродуктового потока. С ростом содержания хрома стойкость к коррозии увеличивается особой стойкостью обладают хромоникелевые сплавы. Из других добавок очень хорошо проявляет себя молибден. Однако характерным недостатком хромоникелевых сплавов является их склонность к межкристаллит-ной коррозии, при которой процесс разрушения развивается не на поверхности, а по границам кристаллов. Теория это объясняет образованием карбидов хрома при длительном нафевании сплавов выше 350°С. При этом участки, прилегающие к границам зерен или кристаллов, обедняются хромом и теряют свою коррозионную стойкость. Наиболее уязвимы для межкристаллитной коррозии сварные швы. [c.169]

I — карбиды хрома Я — зона нормального твердого раствора Л — зона обедненного углеродом твердого раствора [c.367]

I — карбиды хрома 2 — зона нормального твердого раствора 3 — зона обедненного углеродом твердого раствора (по данным В. П. Батракова) [c.381]

Науглероживание распространяется на глубину 5—25 мкм и сопровождается потерей и.з повер.хностны.х слоев легирующих добавок (см. рис. а также образованием карбидов хрома и карбонилов никеля. Результатом науглероживания является резкое снижение эрозионной стойкости деталей ввиду повышенной хрупкости карбидов. Возможно и усиление электрохимической коррозии, связанной с образованием карбидов и карбонилов, имеющих неодинаковый электрический потенциал с другими соединениями. Алитирова-ние и эмалирование защищает металл от газовой коррозии (рис. 5.35). [c.181]

Соотношение между количествами углерода и хрома определяет структурные особенности двойной системы Ре — Сг. тле-род образует с хромом ряд весьма проч. ых карбидов и по этой причине уменьшает концентрацию хрома в твердом растворе. Известны три типа карбидов хрома кубический СггзСе, триго-нальный СГ7С3 и орторомбпческий СГ3С2. В области высокоуглеродистых сплавов суш,ествует еще один карбид СгС, но этот кар-бпд при температурах ниже 1800 С не встречается, так как он [c.210]

Особенности конструирования элементов корпусов сосудов из аустенитных сталей. Основным технологическим приемом изготовления корпусов сосудов из аустенитных сталей является сварка. При конструировании сварных корпусов необходимо учитывать дефицитность и высокую стоимость аустенитных сталей (в 1,5— 3,9 раза дороже качественно конструкционной стали в зависимости от состава и сортамента). Из высоколегированных сталей следует изготовлять лишь те элементы корпуса, которые подвержены воздействию агрессивной среды, выполняя остальные детали из углеродистых сталей но ГОСТ 380 -71. При перегреве в процессе сварки возможно выгорание легирующих элементов и образование карбидов хрома с последую[цими потерями антикоррозионных свойств и появлением ослонности к межкристаллитной коррозии. Для исключения последней в сварных конструкциях используют аустенитные стали, дополнительно легированные титаном, который связывает карбиды хрома. [c.115]

Положение переходной области на оси потенциалов зависит от многих факторов и, в частности, от ориентации кристаллических граней на поверхности электрода. Поэтому при заданном потенциале могут достигаться условия пассивации одних граней, тогда как другие продолжают активно растворяться. Это играет важную роль в истолковании природы некоторых видов коррозии. Аналогично этому каждая структурная составляющая сплава также характеризуется своей парциальной потенциостатической кривой. На рис. 195 представлены парциальные потенциостатические кривые компонентов нержавеющей стали, содержащей 18% хрома, 8% никеля и не большую примесь углерода. При застывании этой стали по границам зерен выпадают карбиды хрома СгазСя и Сг,Сз, далее следует узкая зона обедненного углеродом раствора и, наконец, среднюю часть зерна образует твердый раствор, в котором содержание компонентов отвечает среднему составу сплава. Если потенциал электрода поддерживается в переходной области, то, как видно из рис. 195, наиболее быстрому растворению подвергается зона обедненного углеродом металла. При потенциалах в области перепассивации происходит более интенсивное растворение карбидов хрома. При этом сталь подвергается межкристаллитной коррозии. [c.366]

Увеличение содержания хрома в стали снижает возможность локального уменьшения его концентрации в процессе выделения карбидов хрома на границах зерен ниже 12%- При увеличении содержания хрома от 18 до 22% предельное содержание углерода, ниже которого у стали появляется склонность к межкристаллитной коррозии, возрастает с 0,02 до 0,06%. С ростом содержания никеля увеличивается склонность аустенитных сталей к межкристаллитной коррозии. Влияние содержания никеля на склонность хромопикелевых сталей к межкристаллитной коррозии в разных средах различно. В концентрированной HNO3 неблагоприятное влияние сказывается при содержании никеля более 28%- В кипящем 42%-ном Mg b склонность к межкристаллитной коррозии возрастает с увеличением содержания никеля до 10%, а затем падает. [c.446]

Ножевая коррозия. При определенных условиях сварки стабилизированные аустенитные стали становятся чувствительны к МКК вследствие выделения карбидов хрома. При этом разрушение происходит в узкой полосе металла, прилегающего к шву, и имеет вид ножевого разреза. В результате потери хрома узкая полоса металла, прилегающая к шву, станет чувстви- [c.447]

Коррозионностойкое легирование и термообработку используют в основном тогда, когда металл конструкции не позволяет применять другие меры защиты. Термообработка способствует предотвращению выпадени карбидов хрома по границам зерен нержавеющей стали аустенитного класса, гомоге-пизацип структуры металла, снятию внутренних напряжений. [c.461]

С и 13 % Сг, обладает минимальной устойчивостью к ит-тингу и общей коррозии в 3 % растворе Na l при комнатной температуре после отпуска при 500 °С. Для аналогичной стали, содержащей 0,06 % С, тот же эффект наблюдается в результате отпуска при 650 °С [10]. В общем случае, если возможно, следует избегать отпуска сталей при температурах 450—650 С. Понижение коррозионной стойкости при отпуске, по-видимому, отчасти обусловлено превращением мартенсита, содержащего углерод внедрения. В результате образуется сетчатая структура включений карбида хрома, и обедняется хромом прилегающая металлическая фаза. [c.302]

Склонность аустенитных нержавеющих сталей к межкристаллитной коррозии зависит от содержания в них углерода. Малоуглеродистая сталь (промышленных сплавах в количествах, достигающих нескольких сотых процента, не столь сильно способствует разрушениям, как углерод (рис. 18.3) [16]. При высоких температурах (например, при 1050 °С) углерод почти равномерно распределен в сплаве, однако в области температур сенсибилизации (или при несколько более высоких температурах) он быстро диффундирует к границам зерен, где соединяется преимущественно с хромом с образованием карбидов хрома (например, МазСв, в котором М обозначает хром и небольшое количество железа). В результате этого процесса прилегающие к границам зерен участки сплава обедняются хромом. Его содержание может упасть ниже 12 %, которые необходимы для поддержания пассивности. В местах превращений объем сплава меняется, и это изменение объема распространяется от границы зерен на небольшое расстояние в глубь зерна. В результате на протравленной поверхности наблюдается расширение границ зерен. В сплаве, обедненном хромом, образуются активнопассивные элементы с заметной разностью потенциалов. Зерна представляют собой катодные участки большой площади по сравнению с небольшими анодными участками границы зерен. Протекание электрохимических процессов приводит к сильной коррозии вдоль границ зерен и проникновению агрессивной среды в глубь металла. [c.305]

Хромоникелевые аустенитные стали при температурах выше 400 °С склонны к межкристаллитной коррозии, суть которой заключается в выпадении по границам зерен карбида хрома. Обеднение границ зерен хромом приводит к потере коррозионной стойкости стали и к ухудшению ее механических свойств. Особенно сильно подвержена межкристаллитной коррозии сталь марки 1Х18Н9Т, широко применяемая для изготовления аппаратов нефтеперерабатывающих заводов, поэтому если аппараты работают при высоких температурах, то сталь необходимо подвергнуть стабилизирующему отжигу. Сопротивление стали межкристаллитной коррозии еще больше увеличивается при добавлении титана. [c.20]

Буферный 4" фланец из стали Uranus 50 фонтанной арматуры разрушился через семь лет эксплуатации (рис. 66). Зарождение и распространение трещин сероводородного растрескивания происходило по границам зерен аустенита в местах скопления карбидов железа. Обеднение границ зерен карбидами хрома было вызвано, вероятно, нарушением режима термической обработки фланца, твердость металла которого достигала 25 HR . [c.27]

Порошковые композиции на основе карбидов хрома и титана, разработанные в НИИ порошковой металлургии, успешно используются для плазменного и газотермического напыления термозашитных и износостойких покрытий. [c.22]

Карбид хрома и немного цементита (РвзС) кипятят с водой, при этом происходит реакция выделяется водород образуется также жидкий углеводород или иногда уголь. [c.564]

chem21.info

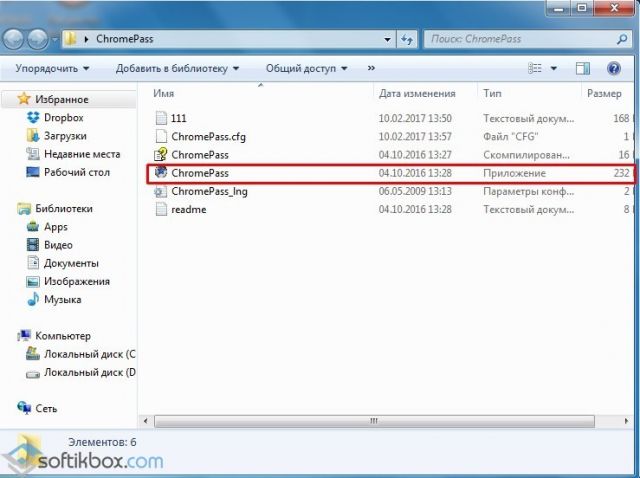

Способ получения карбида хрома cr3c2

Изобретение может быть использовано в металлургии. Для получения карбида хрома Cr3C2 смесь порошка хрома и сажи механически активируют в центробежной планетарной мельнице при ускорении шаров 25-45 g и соотношении шихта : шаровая загрузка по массе 1:20 в течение 30-40 мин. Затем шихту нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа. Изобретение позволяет получить карбид хрома стехиометрического состава с высокой дисперсностью, снизить потребление энергии, уменьшить время синтеза. 2 з.п. ф-лы, 5 пр.

Изобретение относится к области неорганического синтеза, а именно к получению карбидов хрома, и может найти применение в металлургической промышленности, производстве твердых сплавов, получении наплавочных смесей и сплавов, производстве деталей и инструментов, катализе, абразивной обработке материалов.

Высший карбид хрома Cr3C2 широко применяется в промышленности благодаря таким свойствам, как высокая твердость, прочность, хорошая коррозионно- и износостойкость. Из сплава карбида хрома с никелем изготавливают детали пресс-форм и аппаратов химической промышленности. Карбид хрома применяется как материал для изготовления специальных инструментов с высокой химической стойкостью, в износостойких покрытиях, противостоящих интенсивному абразивному износу, в том числе и при повышенных температурах (до 800°C). Благодаря высокой стойкости по отношению к различным химическим реагентам и стойкости к окислению, карбид хрома используют для изготовления фильтров, деталей насосов, сопел для подачи агрессивных жидкостей и газов. Из-за каталитических свойств карбид Cr3C2 применяется как катализатор в процессах органического синтеза [Алексеев А.Г., Бовкун Г.А., Болгар А.С. Свойства, получение и применение тугоплавких соединений / Справочник под ред. Косолаповой Т.Я. М.: Металлургия, 1986, 928 с.].

Карбид хрома, используемый в твердых и наплавочных сплавах и смесях, производят следующими методами [Косолапова Т.Я. Карбиды. Металлургия, 1968. 300 с.].

- Наиболее распространенный и используемый в промышленности метод получения карбида хрома Cr3C2 - взаимодействие оксида хрома с сажей в интервале температур 1400-1600°C, в том числе при постепенном подъеме температуры до 1500°C в течение 30-40 мин и выдержке при этой температуре 1,5-2 ч.

- Карбид хрома Cr3C2 может быть получен синтезом из элементов.

- Карбид хрома Cr3C2 может быть получен науглероживанием хрома метаном в присутствии водорода при температуре 600-800°C согласно реакции

Cr+h3+Ch5→Cr3C2+h3+(CH),

где символом (CH) обозначены продукты разложения углеводородов.

- Разложением карбонила хрома в присутствии водорода при температурах от 250 до 850°C.

В этих случаях образуется грубодисперсный карбид хрома, малопригодный для использования в производстве инструментов и в качестве катализатора. При таких методах, как правило, получается смесь нескольких карбидов хрома.

В качестве прототипа выбран способ получения порошка карбида хрома синтезом из элементов, из смеси хром - углерод при температурах 1400-1800°C в течение длительного времени 20-40 часов в восстановительной атмосфере [S. Loubiere, C. Laurent, J. P. Bonino, A. Rousset, «Powders of chromium and chromium carbides of different morphology and narrow size distribution)), Mater. Res. Bull., vol. 33, 1998, p. 935-944].

Недостатками известных методов получения (приготовления) являются: большой расход энергии, необходимость применения высоких температур, длительное время синтеза.

Техническим результатом изобретения является разработка способа получения более высокодисперсных карбидов хрома с низким потреблением энергии и малым временем синтеза.

Технический результат получения карбида хрома Cr3C2 достигается механохимической активацией смесей металлического хрома с углеродом и последующим нагревом в среде инертного газа. В качестве источника углерода используют сажу. Шихту предварительно механически активируют в центробежной планетарной мельнице при ускорении шаров 25-45 g и соотношении шихта : шаровая загрузка по массе 1:20 в течение 30-40 мин и нагревают при температуре до 1000°C в течение 10 мин. Механически активированную смесь подвергают термообработке в атмосфере инертного газа при температуре до 1000°C. В качестве инертного газа используют гелий.

Карбидообразование в барабане начинается обрывисто после 30 мин помола, когда прослойки хрома в рулетообразных частицах Cr-C утоняются до длины диффузионного пути углерода в хром.

Для дальнейшего нагрева механоактивированной смеси Cr-С более всего подходят смеси с развитой межфазной поверхностью и тонкими прослойками реагентов (сокращенными путями диффузии), но находящиеся лишь на грани карбидообразования, то есть с неизрасходованным зарядом тепла экзотермических реакций, что достигается при времени помола 30-40 мин. Время помола менее 30 мин не способствует достижению указанного состояния смеси.

При механообработке смеси более 40 мин повышенное карбидообразование в смеси в барабане, то есть более толстые слои образовавшихся карбидов хрома на частицах хрома препятствуют диффузии углерода в хром при дальнейшем нагреве, что способствует повышению температуры нагрева для преодоления этого препятствия.

Технический результат - получен карбид хрома Cr3C2 стехиометрического состава с размерами частиц 213 нм (удельная поверхность 4,7 м2/г).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

В барабан планетарной мельницы загружают 8,67 г Cr и 1,33 г C (сажа). Смесь подвергают механохимической активации в планетарной мельнице ЛАИР-0.015 при частоте вращения барабанов 1828 мин-1 (45 g) в течение 9 мин. Активированную смесь нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа (гелий). По данным рентгенофазового анализа в полученном образце содержатся карбиды хрома Cr3C2, Cr7C3 и Cr23C6. Размер частиц 538 нм (удельная поверхность 1,9 м2/г).

Пример 2.

В барабан планетарной мельницы загружают 8,67 г Cr и 1,33 г C (сажа). Смесь подвергают механохимической активации в планетарной мельнице ЛАИР-0.015 при частоте вращения барабанов 1370 мин-1 (25 g) в течение 27 мин. Активированную смесь нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа (гелий). По данным рентгенофазового анализа в полученном образце содержатся карбиды хрома Cr3C2, Cr7C3. Размер частиц 507 нм (удельная поверхность 2,0 м2/г).

Пример 3.

В барабан планетарной мельницы загружают 8,67 г Cr и 1,33 г C (сажа). Смесь подвергают механохимической активации в планетарной мельнице ЛАИР-0.015 при частоте вращения барабанов 1370 мин-1 (25 g) в течение 30 мин. Активированную смесь нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа (гелий). По данным рентгенофазового анализа в полученном образце содержится карбид хрома Cr3C2. Размер частиц 357 нм (удельная поверхность 2,8 м2/г).

Пример 4.

В барабан планетарной мельницы загружают 8,67 г Cr и 1,33 г C (сажа). Смесь подвергают механохимической активации в планетарной мельнице ЛАИР-0.015 при частоте вращения барабанов 1838 мин-1 (45 g) в течение 36 мин. Активированную смесь нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа (гелий). По данным рентгенофазового анализа в полученном образце содержится карбид хрома Cr3C2. Размер частиц 213 нм (удельная поверхность 4,7 м2/г).

Пример 5.

В барабан планетарной мельницы загружают 8,67 г Cr и 1,33 г C (сажа). Смесь подвергают механохимической активации в планетарной мельнице ЛАИР-0.015 при частоте вращения барабанов 1370 мин-1 (25 g) в течение 43 мин. Активированную смесь нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа (гелий). По данным рентгенофазового анализа в полученном образце содержатся карбиды хрома Cr3C2 и Cr7C3. Размер частиц 588 нм (удельная поверхность 1,7 м2/г).

1. Способ получения карбида хрома Cr3C2, включающий механохимическую активацию смесей порошка хрома с сажей и последующее прокаливание активированной смеси в среде инертного газа, отличающийся тем, что шихту предварительно механически активируют в центробежной планетарной мельнице при ускорении шаров 25-45 g и соотношении шихта : шаровая загрузка по массе 1:20 в течение 30-40 мин и нагревают при температуре до 1000°C в течение 10 мин в атмосфере инертного газа.

2. Способ по п. 1, отличающийся тем, что механоактивацию проводят в центробежной планетарной мельнице, в которой шары и барабаны футерованы хромом, без избытка сажи для получения карбида хрома стехиометрического состава.

3. Способ по пп. 1 и 2, отличающийся тем, что в центробежной планетарной мельнице сначала загружают сажу, измельчают ее в течение 30 мин, затем выгружают и заполняют барабаны мельницы шихтой хрома и сажи стехиометрического состава.

www.findpatent.ru

Википедия - свободная энциклопедия

Избранная статья

Кассиодор (лат. Flavius Magnus Aurelius Cassiodorus Senator, между 480—490, Сцилациум, Бруттий — между 585—590, там же) — римский писатель-панегирист, историк и экзегет, государственный деятель во время правления короля остготов Теодориха Великого и его преемников, вершиной его карьеры стала должность префекта претория Италии.

Происходил из сирийского рода, поселившегося в Италии в IV веке, три поколения его предшественников занимали разнообразные государственные посты. Кассиодор начал карьеру придворного панегириста в первом десятилетии VI века. После падения Остготского королевства Кассиодор, по-видимому, полтора десятилетия провёл в Константинополе, в 554 году удалился в родовое имение на юге Италии, где основал просветительский центр, монастырь Виварий, в котором занялся реализацией своей образовательной и культурной программы. В библиотеке Вивария имелись все основные произведения позднеримской христианской литературы, а также многие классические сочинения; в монастыре осуществлялись переводы с греческого языка, которым сам Кассиодор владел слабо. Последние труды — о правописании и исчислении даты Пасхи — написаны в 93-летнем возрасте.

Принципиальная обращённость произведений Кассиодора к современникам обеспечила популярность его трудов, его наследие широко использовали Павел Диакон, Беда Достопочтенный, Гинкмар Реймский, Алкуин, Рабан Мавр, Марсилий Падуанский. Традиция скриптория и школы Вивария были продолжены в Монте-Кассино и аббатстве Боббио.

(далее…)encyclopaedia.bid

Карбид - хром - Большая Энциклопедия Нефти и Газа, статья, страница 1

Карбид - хром

Cтраница 1

Карбиды хрома, окиси алюминия или магния и др. используются для получения жаростойких покрытий. [1]

Карбиды хрома и, в особенности, титана и ниобия ( в меньшей степени ванадия и молибдена) отличаются высокой устойчивостью, значительно труднее переходят в раствор аустенита при нагревании. Углерод в железе при наличии хрома повышает способность стали к закалке, уменьшая при этом критическую скорость охлаждения. [3]

Карбиды хрома, входя в состав перлита, предупреждают процесс разложения перлита на графит и феррит. Хром уменьшает склонность чугуна к окислению. Кроме того, при содержании 1 5 % Сг рост чугуна при температуре 800 - 850 С незначителен, а в чугуне с 2 % Сг рост фактически прекращается. [4]

Карбид хрома СгС, существование которого предполагалось в некоторых рабо тах, данным исследованием не обнаружен. [6]

Карбиды хрома, молибдена и вольфрама представляют собой кристаллические вещества, тугоплавкие, очень большой твердости. Карбиды вольфрама почти не уступают по твердости алмазу. Все они устойчивы к химическим реагентам при обычных температурах. [7]

Карбид хрома СгС, существование которого предполагалось в некоторых работах, данным исследованием не обнаружен. [9]

Карбиды хрома, хром и железо, сплавляясь, образуют углеродистый феррохром с содержанием до 6 - 8 % С. Для получения малоуглеродистого феррохрома из высокоуглеродистого проводят окислительную плавку в электрич. С окисляется хромистой рудой. [10]

Карбиды хрома растворяют в значительном количестве вольфрам и ванадий. После закалки от 1200 концентрация твердого раствора повышается до 0 7 % С; 7 0 % Сг; 1 1 / 0V h4 0 % W. Количество избыточной карбидной фазы соответственно уменьшается до Wo ( см. фиг. [11]

Карбиды хрома нашли весьма широкое применение в технике в связи с тем, что они обладают рядом ценных свойств. [13]

Карбид хрома Сг23С6 устойчив до температуры плавления. Средний коэффициент термического расширения в интервале температур 293 - 1070 К составляет 10 1 10 - 6 м / м-град. [14]

Страницы: 1 2 3 4 5

www.ngpedia.ru

C

C

C

C

C

C

, °С

, °С

, °С

, °С