Технология кадмирования металла в домашних условиях. Кадмий хром покрытие

Кадмирование | ПКДЗ

Кадмирование – это электролитическая процедура нанесения кадмиевых покрытий на поверхность металлических изделий с целью защитить от коррозии. Кадмирование цианистое наносится на высокоуглеродистые, инструментальные и нержавеющие стали, а кадмирование хлористо-аммонийное наносят на высокопрочные стали. Для увеличения защитных свойств кадмиевого покрытия осуществляется дополнительная обработка хроматирования (с хроматной пассивацией). В отличии от цинкового покрытия, кадмий наносится на детали, используемые в более агрессивной среде, в следующих отраслях: авиации, кораблестроении, ВПК. Кадмий более устойчив к воздействию кислот и солей, отлично подходит для деталей и крепежа, используемых в морской воде и в тропическом климате.

Также готовы нанести кадмий с фосфатированием (Кд6-25Фос.Окс.), качественное покрытие темно-серого цвета.

Кадмирование КД9ХР

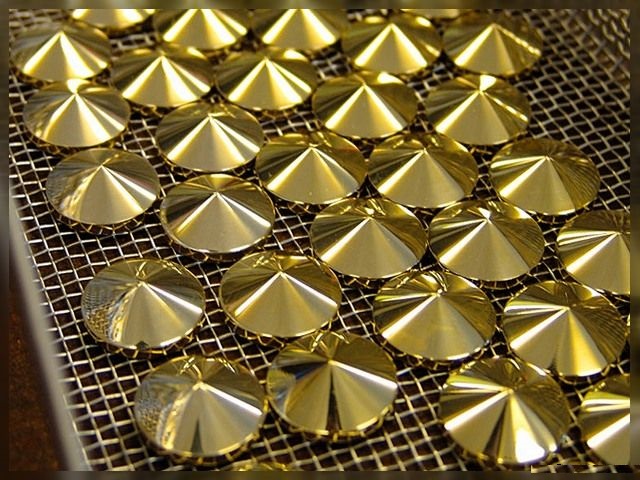

Наша компания осуществляет услуги по нанесению качественного кадмиевого покрытия в короткие сроки. Детали после покрытия имеют блестящий, золотистый цвет. Толщина покрытий от 6 до 25 микрон (КД6ХР, КД9ХР, КД15ХР, КД20ХР, КД25ХР).

Кд9хр, Кд9 фос.окс.

Покрытие кадмием для деталей, эксплуатируемых в тропиках и морских условиях специального назначения. Нанесем толстый слой кадмия Кд12хр, Кд24хр, Кд30хр с дополнительной обработкой в хроматных растворах (пассивированием) или с оксидным фосфатированием.

Мелкие детали покрываем в гальваническом колоколе и на сетке, а крупные на подвесах. Имеются ограничения по размерам деталей. При размещении заказа необходимо выслать на электронную почту чертежи для определения способа нанесения и стоимости работ.

Цена за услугу кадмирование определяется в зависимости от заказа. Расчет стоимости может быть определен, как из расчета за 1 кг металлоизделий, так и по площади поверхности в дециметрах квадратных.

Цена кадмирования зависит от: количества, состояния деталей и крепежа, сложности детали, выявления дополнительных работ по подготовке поверхности деталей и крепежа(снятие старых покрытий, пескоструйка, механическая обработка поверхности). Точную стоимость покрытий сможем определить при осмотре деталей.

Более подробную информацию Вы можете узнать у наших менеджеров.(495)532-71-47E-mail: [email protected]

pkdz.ru

Кадмирование металла своими руками в домашних условиях

Кадмирование металла поможет защитить детали из металла от ржавчины, и сделать это можно своими руками в домашних условиях, сэкономив на привлечении специалиста.

В статье вы узнаете, как происходит гальваника, поймете особенности этого процесса и сможете повторить кадмирование самостоятельно, в домашних условиях.

Определение процесса

Кадмирование или гальваника – это нанесение покрытия из кадмия на стальные изделия, используя метод электролитического осаждения.

Этот процесс необходим для того, чтобы защитить покрытие от процессов коррозии, либо для придания деталям более привлекательного вида – с помощью гальваники можно сделать в домашних условиях серебряное или золотое напыление на поверхность детали из металла.

Толщина слоя, создаваемого при кадмировании стали, варьируется обычно от 15 до 25 мкм.

Благодаря тому, что кадмиевое покрытие очень пластичное, его можно использовать для крепежа деталей, имеющих резьбовое соединение, обеспечивая при этом необходимую герметичность во время затяжки.

Чаще всего этот способ используют в сферах судостроения, машиностроения, авиастроения и других, где используется крупная техника. Однако в некоторых случаях этот процесс можно провести своими руками в домашних условиях.

Помимо крупных промышленных сфер, обработка стали необходима для того, чтобы снизить силу движения (крепежа) основных элементов, находящихся в работе.

Обязательному кадмированию металла подлежат все крупные самолетные и корабельные детали из стали, различные аккумуляторы, а также те виды изделия, которые используются в их погодных условиях.

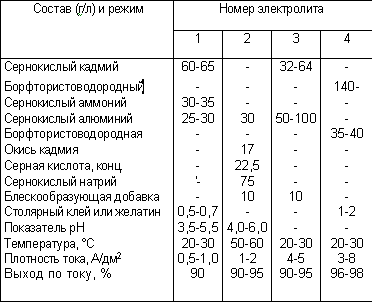

Обработка деталей из стали ( кадмирование) осуществляется посредством электролитов, состоящих из солей кадмия и добавленных коллоидов (в домашних условиях ими выступают клей или желатин) – благодаря смешиванию этих двух компонентов, после процесса обработки вы получите качественное покрытие детали.

Чтобы провести обработку путем кадмирования пкдз и сложных профилей, используют комплексные растворы, в которые обычно входят цианистые соли.

Борфтористоводородные электролиты имеют большую рассеивающую способность, чем их кислые аналоги, поэтому благодаря их использованию, можно получить мелкокристаллическое покрытие с содержанием высокой плотности тока.

Благодаря использованию данных электролитов, вы сможете получить более плотные и устойчивые к деформации крепежа покрытия, в отличие от цианистых.

Такой способ лучше использовать при покрытии деталей, имеющих значительное внутреннее напряжение, к примеру, с помощью пружин, или пружинных шайб.

Также этот способ обработки крепежа деталей допускает использование привычных кислых электролитов, основными компонентами которых является сернокислый кадмий.

На заготовки кадмиевое покрытие наносится следующим образом: электролиты подвергаются электролитическому осаждению с большой плотностью тока.

Чтобы интенсифицировать процесс осаждения, нужно в одно время увеличивать воздействие температуры, а также плотность тока в то время, когда вы перемешиваете электролит.

Основной проблемой при кадмировании деталей из стали может стать образование деформированного, неровного-шероховатого или просто некачественного финального покрытия.

Это происходит из-за того, что электролиты в процессе крепежа защелкиваются в прикатодной зоне, и тем самым теряют свои свойства и, следовательно, качество финального изделия.

Процесс кадмирования

Нанесение кадмированного покрытия на поверхность деталей из стали осуществляется в специальной емкости, которую называют электролитической ванной.

Температура во время процесса должна быть 27 градусов, а плотность тока – 1.6 А/дм.кв.

Минус здесь в том, что такой способ нельзя использовать, если осуществляется локальное осаждение кадмия, т.к. могут возникнуть пригары, если плотность тока будет слишком высокой – все это повлияет на качество конечного слоя покрытия.

Видео:

Во время нанесения покрытия плотность тогда должна быть 3-8 А/дм.кв.

Недостаток данного способа в том, что интервала, проходящего между концентрацией главных компонентов и плотностью рабочего тока, недостаточно, чтобы наносить покрытие должного качества – из-за этого поверхность может иметь светлые оттенки или полирующиеся осадки.

Наиболее качественным вариантом нанесения покрытия из кадмия заключается в следующем: нужно отмерить в нужных частях борную кислоту, желатин, плюс окись кадмия.

Желатин готовится за день до того, как будет сделан электролит кадмирования.

Для создания нужно смеси нужно засыпать сухой желатин в литр дистиллированной воды, размешать смесь эбонитовым стержнем, оставить смесь на сутки, чтобы она разбухла.

Через сутки из бутылки нужно слить оставшуюся воду и влить литр горячей воды, ее температура должна быть около 70 градусов. Затем смесь нужно снова перемешать, чтобы вода стала прозрачной, и порошок полностью растворился.

В емкость, в которой готовится электролит, нужно влить фтористоводородную кислоту в нужном количестве, а следом за ней – борную кислоту, ее нужно добавлять маленькими порциями и сразу же перемешивать, чтобы не возникало никаких реакций.

Получившийся раствор нужно оставить на 1.5 часа, чтобы дать ему настояться, а также, чтобы химическая реакция полностью завершилась.

После того как жидкость отстоялась, в нее нужно засыпать нужное количество кадмиевой окиси (ее количество нужно просчитать заранее).

После этого раствор снова нужно оставить на некоторое время (будет достаточно получаса).

Видео:

После того как время отстаивания закончилось, в емкость нужно влить желатиновый раствор и добавить дистиллированной воды, чтобы электролит кадмирования получил необходимый для работы объем жидкости, и тщательно перемешать получившуюся смесь с использованием сжатого воздуха.

Перемешивать нужно от 20 до 40 минут.

После этого нужно очистить электролит путем электрохимической очистки, чтобы удалить образовавшиеся в процессе реакции примеси: олово, медь, сурьма, никель и т.д.

Очистить кадмирование электролита можно с помощью тока до 25 А. Очистка проводится продолжительностью не менее трех часов.

Когда все процессы закончены, электролит нужно профильтровать, используя специальную фильтровальную установку.

Кадмирование электролита пкдз достаточно сложный и опасный процесс: пкдз нельзя проводить в закрытом помещении, т.к. соединения кадмия очень токсичны.

Кроме того, защитные качества покрытия деталей из стали после кадмирования пкдз будут значительно хуже, чем, например, после оцинковки. Чаще всего пкдз используют на производстве, где есть соответствующе защитные инструменты.

Для обработки металла в домашних условиях своими руками лучше выбрать другой способ, например, оцинковку.

rezhemmetall.ru

Кадмий покрытия - Справочник химика 21

Применяемые в топливной аппаратуре материалы и покрытия при указанных ограничениях устойчивы к воздействию топлив в пределах, установленных для топливной аппаратуры ресурсов. При контакте кадмиевых покрытий с меркаптанами,, присутствующими в топливах, образуются меркаптиды кадмия,, отложения которых в прецизионных парах могут вызывать заедание. В связи с этим применение кадмиевых покрытий в топливной системе запрещено. [c.175] По отношению к коррозионному воздействию покрытия металлами делятся на катодные и анодные. В катодных покрытиях металл покрытия в коррозионной среде более электроположителен, чем сталь, поэтому в возможном коррозионном процессе покрытие является катодом, а сталь — анодом. К металлам катодного покрытия на стали относятся хром, никель, свинец, медь и другие металлы, более благородные, чем железо. В анодных покрытиях металл покрытия в данной среде более электроотрицателен, чем сталь, поэтому в возможном коррозионном процессе покрытие является анодом, а сталь — катодом. Такие покрытия образуют цинк, кадмии, алюминий и другие менее благородные, чем железо, металлы. [c.74]Покрытия на основе кадмия Покрытия та- [c.137]

Раздельные аиоды из олова н кадмия Покрытие содержит 75% СЬ и 25% 8п [c.952]

В обезвоженном топливе характер и скорость образования студенистых отложений совершенно иные. На образцах кадмия с поверхностью, очищенной от окиси кадмия, появление студенистых отложений в виде отдельных точек наблюдается лишь на 10-й день от начала испытаний. В течение следующих двух месяцев количество этих отложений медленно растет и лишь к концу третьего месяца происходит резкое его увеличение. На образцах кадмия, покрытых окисью кадмия, появление следов отложений было замечено лишь через 2,5 месяца после начала испытаний. [c.282]

При этих условиях получается светлое качественное покрытие, содержащее 30—50 вес. % кадмия. Покрытие получено на меди,, алюминии, железе, никеле и стали. [c.127]

Раздельные аноды из олова и кадмия Покрытие содержит 75% Сс1 и 25% 5п [c.952]

Большая часть добываемого цинка используется для оцинкования железа (предохранения от ржавления), а также для получения различных сплавов. Из последних наиболее известны латунь (60% Си, 40% Zn), томпак (90% Си, 10% Zn), нейзильбер (65% Си, 20% Zn, 15% Ni). Из кадмия изготовляют регулирующие стержни атомных реакторов. Его применяют для получения легкоплавких сплавов, гальванических покрытий, электродов щелочных аккумуляторов, механически прочных медно-кадмиевых сплавов для электро- [c.633]

Электролитические покрытия цинком и кадмием применяются для защиты изделий из черных металлов (сталь, чугун) от коррозии. [c.375]

Конструктивные мероприятия, направленные на совершенствование процесса сгорания — улучшения его полноты. В этом направлении достигнуты существенные успехи. Организация потоков в камере сгорания, создание условий для выгорания нагара и ряд других мер способны снизить нагарообразование. К этой группе следует отнести работы по изысканию покрытий поверхностей стенок камер сгорания, на которых не отлагались бы отложения. Исследованы покрытия из меди, олова, кадмия, хрома, молибдена и даже золота, однако желаемых результатов пока не достигнуто. [c.280]

Покрытия цинком и кадмием контролируются обязательно на толщину, сцепляемость с основой и сопротивление коррозии покрытия оловом и свинцом, кроме того, — на пористость. Другие виды покрытий в зависимости от их назначения должны обладать также определенными свойствами внутренним напряжением, твердостью, износостойкостью, отражательной способностью и др. [c.445]

Цинк и кадмий — электроотрицательные металлы. Нормальный. электродный потенциал первого — 0,762 в, второго — 0,402 в. Способность к пассивации у цинка и кадмия невелика. И тот и другой металл нашли применение главным образом в виде покрытий для углеродистой стали для защиты ее от коррозии в атмосферных условиях. Цинк нашел также применение в качестве протектора (гл. XIX). [c.265]

Коррозия может быть химической, т. е. развиваться вследствие непосредственного химического воздействия компонентов топлива на детали из наиболее активных металлов, например действие некоторых меркаптанов серы на медь, входящую в состав сплавов, кадмий или серебро, из которых выполнены покрытия некоторых деталей топливной аппаратуры [2—4]. Для применения сернистых топлив характерны также коррозионные износы цилиндро-поршневой группы двигателей и выпускной системы коррозионно-агрессивными продуктами сгорания. Агрессивные окислы серы могут непосредственно воздействовать на металлы выпускной системы при высокой температуре газовая коррозия), но значительно более опасна электрохимическая коррозия кислотами (серной кислотой), образующимися при конденсации паров воды в остывающем или непрогретом двигателе (при [c.179]

Сочетание мягкого металла с твердым. При достаточно высоких нагрузках мягкие металлы предохраняют поверхность раздела от контакта с воздухом. Более того, мягкий металл может течь при срезе, а не скользить по поверхности раздела, благодаря этому разрушение уменьшается. Для контакта со сталью можно рекомендовать металлы, покрытые оловом, серебром, свинцом, индием, кадмием. При сопряжении латуни со сталью разрушение меньше, чем при трении стали о сталь. Разрушения велики при сочетании нержавеющих сталей. [c.169]

Никелированные металлические поверхности используются в качестве катализаторов реакций, поэтому осажденные слои могут достигать довольно большой толщины. При необходимости увеличить скорость нанесения никеля (а также для нанесения покрытий на стекло и пластмассы) в промышленные составы вводят специальные добавки. К металлам, на которые покрытия осаждают, относятся свинец, оловянный припой, кадмий, висмут, сурьма. [c.235]

В водных средах кадмий, в отличие от цинка, не подвержен действию сильных щелочей, но так же, как цинк, корродирует в разбавленных кислотах и водных растворах аммиака. Соли кадмия токсичны, поэтому кадмиевые покрытия не должны контактировать с пищевыми продуктами. Соли цинка менее токсичны, и цинковые покрытия допустимы для контакта с питьевой водой, однако для контакта с пищей они также не рекомендуются. [c.238]

Для удаления водорода из стали после цинкования и кадмирования в цианистых электролитах изделия нагревают в течение нескольких часов при 200 °С. Однако, как было показано [33], водород удаляется легко из кадмированной стали лишь в том случае, если она покрыта матовым слоем кадмия. Прогрев [c.387]

Проницаемость покрытия снижается при введении в полимер структурирующих наполнителей. Так, оценка емкостно-омическим методом защитно-диффузионных свойств наполненных и ненапол-ненных покрытий из полиэтилена высокой плотности свидетельствует о различной степени проникновения жидкой среды к металлу. Наполненные оксидом хрома и диоксидом кадмия покрытия обнаруживают резкую зависимость сопротивления от частоты во время выдержки в 0,1 н. растворе соляной кислоты, что указывает на улучшение качества защитного покрытия. В наполненных покрытиях формируется надмолекулярная структура с радиусом сферолитов 1,5—2,5 мкм, в ненаполненном — 35—40 мкм. Уменьшение размеров элементов надмолекулярной структуры приводит к снижению сорбционной способности полимерного материала [47]. Надмолекулярную структуру полимерного покрытия, можно регулировать, изменяя температурно-временные условия формирования покрытий [48, 49]. Например, полиэтиленовые покрытия, сформированные при 535 и 500—505 К, обладают соответственно минимальной и максимальной стойкостью к электролитам. Максимальной долговечностью характеризуются пентапластовые покрытия, сформированные при 525 К. [c.261]

Наличие довольно значительного адсорбционного эффекта при малых скоростях на монокристаллах кадмия, покрытых окисной пленкой, следует объяснить влиянием самой окисной пленки, но не в том смысле, как это понимается Андраде. Влияние окисной пленки, по В. Н. Рожанскому, заключается в том, что ее разрушение при деформировании монокристалла сопровождается образованием трещин, в тупиковых частях которых возникает концентрация напряжений. Ранее было установлено положительное влияние концентрации напряжений в поверхностном слое на величину адсорбционного эффекта [13, 21]. [c.45]

Использование цинка, кадмия и ртути в технике. Около 40% добываемого цинка используется на цинкование, т. е. покрытие поверхности черных металлов для защиты нх от коррозии. Сам цинк, как у.же указывалось, будучи электрохимически более активным, чем железо, к коррозии вполне. устойчив благодаря образованию на его поверхностп прочной оксидной пленки. Покрытие черных металлов цинком производится различными способами горячим цинкованием, т. е. погружением металла в расплавленный цинк распылением расплавленного циика но поверхности черного металла действием нарами цинка на поверхность черного металла электролитически. Цинковое покрытие даже в случае нарушения его целостности продолжает оказывать на железо защитное действие уже ио электрохимическому ирипиину (см. гл. XX, 12). [c.333]

Защитные свойства нитрита натрия открыты давно, по практическое применение в качестве ингибитора атмосферной коррозии металлов он получил только в 50-х годах, когда для консервации стальных изделий стали применять более концентрированные растворы. Нитрит натрия защищает от коррозии черные металлы, а также хром и никель, но разрушающе действует на покрытия из свлнцоБистой бронзы, кадмия, свинца. [c.193]

Кадмий - очень токсичный элемент. Отмечались случаи кадмиевого отравления в результате использования покрытой кадмм1 м кухонной утвари. При низких дозах признаками отравления являются головная боль, кашель и рвота. При продолжительном контакте ионы кадмия могут накапливаться в печени и почках, необратимо их разрушая. Может также происходить замещение кальция на кадмий в костях, что вызывает очс иь болезненные нарушения. Именно такое кадмиевое отравление случилось на севере Японии в бО-х годах в результате попадания кадмийсодержащих отходов цинкового рудника в воду местной реки. [c.74]

Кадмий входит в состав некоторых сплавов, в частности подшипниковых. Небольшая добавка С(5 к меди сильно увеличивает ее прочность, а электропроводность при этом изменяется мало. Кадмиевые покрытия металлов применяют для защиты от коррозии. Сульфид Сё5 и селенид Сс15е (ярко-красный) — пигменты в лаках и красках. Кроме того, эти соединения и теллурид кадмия используют в полупроводниковых приборах. [c.599]

Рентгеновские лучи (а также и другие богатые энергией лучи) могут, воздействуя на соответствующие вещества, вызывать выделение видимого света (явление рентгенолюминесцснции). Так, просвечивание рентгеновскими лучами в наше время широко применяется в медицине, в технике при контроле качества металлических изделий и т. д. Поскольку сами рентгеновские лучи не видимы глазом, то, чтобы сделать изображение видимым, на пути рентгеновских лучей устанавливаются особые экраны, покрытые с поверхности химическими препаратами (фосфорами), состоящими большей частью из сульфидов цинка и кадмия с различными активирующими добавками. Эти препараты способны под действием рентгеновских лучей выделять видимый свет, и благодаря этому проекция просвечиваемого объекта на экране становится видимой глазом. В кинескопах различного рода телевизионных установок, в электронном микроскопе и др. подобное же возбуждение происходит под действием направленного электронного луча. [c.557]

По механизму защиты различают металлические покрыти5( анодные и катодные. Металл анодных покрытий имеет электродный потенциал более отрицательный, чем потенциал защищаемого металла. В случае применения анодных покрытий ие обязательно, чтобы оно было сплошным. При действии растворов электролитов в возникающем коррозионном элементе осноиной металл — покрытие основной металл является катодом и поэтому при достаточно большой площади покрытия не разрушается, а защищается электрохимически за счет растворения металла покрытия. Примерами анодных покрытий являются покрытия железа цинком и кадмием. Анодные покрытия на железе, как правило, обладают сравнительно низкой коррозионной стойко- [c.318]

I — сталь 40Х без покрытия. 2 — кадми- Р [c.86]

Достоинство покрытий протекторного типа (например, цинка или кадмия, электроосажденных на сталь) в том, что основной металл катодно защищен и на тех участках, где на покрытии есть дефекты. В одном из наиболее ранних исследований коррозионной усталости, проведенном Б. Хэйгом в 1916 г. в связи с преждевременным разрушением стальных буксировочных тросов, контактирующих с морской водой, было показано, что гальванические покрытия заметно увеличивают срок службы тросов [77]. Цинковые покрытия по алюминию эффективны, в отличие от кадмиевых [c.161]

Кадмиевые покрытия получают почти исключительно электро-осаждением. Разница в потенциалах между кадмием и железом не столь велика, как между цинком и железом, следовательно степень катодной защиты стали покровным слоем кадмия с ростом размера дeфeкtoв в покрытии падает быстрее. Меньшая разность потенциалов обеспечивает важное преимущество кадмиевых покрытий применительно к защите высокопрочных сталей (твердость Яр > 40, см. разд. 7.4.1). Если поддерживать потенциал ниже значения критического потенциала коррозионного растрескивания под напряжением (КРН), но не опускаясь в область еще более отрицательных значений, отвечающую водородному растрескиванию, то кадмиевые покрытия надежнее защищают сталь от растрескивания во влажной атмосфере, чем цинковые. Кадмий дороже цинка, но он дольше сохраняет сильный металлический блеск, обеспечивает лучший электрический контакт,, легче поддается пайке и поэтому нашел использование в электронной промышленности. Кроме того, он устойчивее к воздействию водяного конденсата и солевых брызг. Однако, с другой стороны, кадмиевые покрытия не столь устойчивы в атмосферных условиях, как цинковые покрытия такой же толщины. [c.238]

Потенциал кадмия во многих средах близок потенциалу алюминия, поэтому кадмированные сталью винты, болты, детали и пр. можно применять в непосредственном контакте с алюминием. Считается, что можно с успехом использовать и оловянные покрытия. Цинк имеет несколько отличное значение потенциала, однако его также можно применять в большинстве случаев. В контакте с алюминием цинк является анодом и, следовательно, катодно защищает алюминий против инициации питтинга в нейтральных и слабокислых средах (см. разд. 12.1.6). Однако в щелочах происходит перемена полярности, и цинк ускоряет коррозию алюминия. Магний является анодом по отношению к алюминию, но при контакте этих металлов (например, в морской воде) возникает столь большая разность потенциалов и протекает столь большой ток, что алюминий может оказаться катодно переза-щищенным и вследствие этого будет разрушаться. Алюминий корродирует в меньшей степени, если он легирован магнием. Показано, что алюминий высокой чистоты может находиться в контакте с магнием без вреда для обоих металлов [24], поскольку в отсутствие примесей железа, меди и никеля, действующих как эффективные катоды, гальванический ток в этой паре невелик. [c.351]

Большое влияние на структуру осадков оказывает комплексообразование йонов. Как правило, при выделении на катоде металлов из растворов некоторых комплексных солей получаются мелкозернистые осадки, особенно при избытке комнлексообразующего лиганда. Характерным примером таких растворов, применяемых для электролитического покрытия металлами, являются растворы цианистых солей меди, серебра, золота, цинка, кадмия и др. Мелкозернистую структуру осадков, получаемых из этих растворов, обычно связывают с величиной катодной поляризации, которая в цианистых растворах при достаточном содержании свободного цианида значительно больше, чем в кислых растворах солей тех же металлов. [c.340]

Нормальные потенциалы кадмия и железа очень близки. В связи с этим в условиях эксплуатации изделий, когда состав окружающей среды непостоянен, относительные значеяия потенциалов железа и кадмия могут колебаться. Поэтому в отличие от цинкового покрытия характер защиты (механическая или электрохимическая) изделий из стали кадмием в большой степени зависит от состава среды и условий их эксплуатации. Установлено, что кадмий защищает железо электрохимически лишь в средах, содержащих хлористые соли, например в морской воде. [c.375]

Для защиты аппаратуры, предназначенной для работы В море, ее поверхность покрывают слоем кадмия толщиной до 30 мкм. Определите время, за которое будет нанесено такое покрытие поверхности изделия площадью 0,5 м при плотности тока 1,5 А/дм2 и выходе по току 0,98, если процесс ведется из Плотность кадмия принять равной 8650 кг/м . [c.195]

Все виды покрытий (кро- Медь и ее ме цинкового и кадмие- сплавы вого) [c.275]

Для удаления воды электроды погружают в ацетон и катод затем высушивают на воздухе или на несколько минут помещают его в сушильный шкаф при 100 °С. Заключите.пьное взвешивание позволяет определить количество меди по увеличению массы электрода. Для выделения кадмия анод и покрытый медью катод (гладкая платина легко легируется некоторыми металлами, например Сё, Н , 5п, 2п, В , и очень трудно очищается после этого) снова погружают в электролизуемый раствор. Источниками напряжения служат два последовательно включеиных аккумулятора силу тока 0,5 А устанавливают с помощью регулируемого сопротивления. (Каково должно быть напряжение на клеммах для количественного выделения С(1 Как можно получить такое напряжение в водном растворе ) [c.265]

Что лучше защищает поверхность жeлeзa от коррозии покрытие слоем кадмия или никеля Почему [c.207]

chem21.info

электролит для осаждения покрытий из сплава кадмий-хром - патент РФ 2333296

Изобретение относится к области гальванотехники. Электролит содержит, г/л: сульфат кадмия 18-22; сульфат хрома (III) 18-22; оксалат натрия 18-20; муравьинокислый натрий 18-20; 1,4-бутандиол, см3/дм3, 0,8-1,0; сульфат натрия 114-170 и воду. Повышается электропроводность раствора, коррозионная стойкость покрытия, стабильность электролита, расширяются интервалы рабочих плотностей тока. 1 табл.

Изобретение относится к области гальванотехники, в частности к электролитическому осаждению покрытий из сплава кадмий-хром.

В литературе отсутствуют сведения по электроосаждению сплава кадмий-хром. Имеются сведения по электроосаждению покрытий кадмием [1-10] и сплавами кадмий-никель [11], кадмий-олово, кадмий-свинец [3] и кадмий-титан [12-14].

Однако приведенные покрытия не обладают необходимой коррозионной стойкостью или твердостью при работе во влажной атмосфере или используются при их получении ядовитые цианистые электролиты [3, 12-14].

Задачей, на решение которой направлено заявляемое техническое решение, является получение покрытий с улучшенными свойствами и замена экологически опасного цианида калия.

При осуществлении изобретения поставленная задача решается за счет достижения технического результата, который заключается в повышении электропроводности раствора, повышении коррозионной стойкости, расширении интервала рабочих плотностей тока и стабильности электролита.

Указанный технический результат достигается тем, что электролит для электроосаждения покрытий из сплава кадмий-железо содержит сульфат хрома (III), сульфат натрия, сульфат кадмия, оксалат натрия, муравьинокислый натрий, 1,4-бутандиол и воду при следующем соотношении компонентов: сульфат кадмия - 18-22 г/л; сульфат хрома (III) - 18-22 г/л; сульфат натрия - 114-170 г/л; оксалат натрия - 18-20 г/л; муравьинокислый натрий - 18-20 г/л; 1,4-бутандиол - 0,8-1,0 см 3/дм3; вода - до рабочего объема.

Процесс осаждения рекомендуется проводить при рН электролита 1,9-2,3, катодной плотности тока 2,3-2,7 А/дм 2 при температуре 20-25°С, при непрерывном перемешивании электролита с использованием платиновых анодов.

Электролит готовится следующим образом.

Требуемое количество оксалата натрия растворяют в 1/3-1/4 части необходимого для приготовления электролита объема дистиллированной воды.

В отдельных порциях воды, составляющих по 1/ 4 части необходимого объема для приготовления электролита, растворяют требуемые количества зеленой модификации сульфата хрома, сульфата кадмия и муравьинокислого натрия. Затем к приготовленному раствору оксалата натрия добавляют при перемешивании приготовленные растворы сульфатов кадмия и хрома. К полученной смеси добавляют приготовленный раствор муравьинокислого натрия, требуемое количество сульфата натрия, 1,4-бутандиола и доводят объем электролита до рабочего дистиллированной водой.

Используемый в электролите оксалат натрия образует с кадмием и, особенно с хромом, комплексы средней прочности и тем самым предотвращают гидролиз солей. При использовании лиганда, образующего с хромом (III) очень прочный комплекс (трилон Б), хром не восстанавливается до металла.

Муравьинокислый натрий образует буферный раствор, поддерживающий постоянство рН в прикатодном слое.

Добавление сульфата натрия позволяет увеличить электропроводность раствора, а следовательно, и его производительность.

Поверхностно-активное, неионогенное вещество, 1,4-бутандиол, адсорбируясь на катоде, ингибирует процесс электровосстановления ионов металлов, одновременно улучшая смачиваемость осадка, что приводит к получению мелкозернистых осадков и повышению равномерности распределения металла по поверхности катода.

Конкретные примеры, иллюстрирующие использование изобретения, приведены в таблице.

Использование предлагаемого электролита позволяет осадить серебристые, полублестящие, плотные, мелкозернистые, хорошо сцепленные с подложкой покрытия.

Микротвердость покрытия составляла 80-85 МПа, выход по току 80-85%.

Скорость коррозии покрытия полученного из предлагаемого электролита, на 20-25% меньше таковой для покрытий Cd-Sn и Cd-Pb [3].

В результате использования данного электролита осаждаются мелкозернистые, полублестящие, коррозионно-стойкие покрытия, выдерживающие изгиб под углом 45° без излома и отслаивания от подложки.

После пропускания 400-600 А·ч/м3 необходимо производить корректировку электролита с добавлением веществ, входящих в состав электролита.

| Таблица | |||

| Компоненты электролита и параметры исследования | Состав по примерам | ||

| 1 | 2 | 3 | |

| Сульфат кадмия, г/л | 18 | 20 | 22 |

| Сульфат хрома (III), г/л | 18 | 20 | 22 |

| Сульфат натрия, г/л | 114 | 140 | 170 |

| Оксалат натрия, г/л | 18 | 19 | 20 |

| Муравьинокислый натрий, г/л | 18 | 19 | 20 |

| 1,4 бутандиол, см3/дм 3 | 0,8 | 0,9 | 1,0 |

| Плотность тока, А/дм2 | 2,3 | 2,5 | 2,7 |

| Температура, °С | 20 | 22 | 25 |

| рН | 1,9 | 2,1 | 2,3 |

| Перемешивание, об/мин | 60 | 60 | 60 |

| Выход по току, % | 81 | 85 | 82 |

| Содержание хрома в сплаве, масс.% | 12,1 | 12,7 | 12,3 |

| Скорость коррозии в 3% водном растворе NaCl, кг/м2 ч | 0,002 | 0,0023 | 0,0025 |

| Внешний вид покрытия | Полублестящие, плотные | Полублестящие, плотные | Полублестящие, плотные |

Источники информации:

1. Ильин В.А. Цинкование и кадмирование. - Л.: Машиностроение, 1971, 88 с.

2. Беспалько О.П. Электроосаждение металлов и сплавов. - Киев: Наукова думка, 1971, 132 с.

3. Иванова Н.Д., Иванов С.В., Болдырев Е.И. Фторсодержащие растворы для осаждения и обработки материалов. - Киев: Наукова думка, 1987, 160 с.

4. Ильин В.А. Цинкование, кадмирование, оловянирование и свинцевание. - Л.: Машиностроение, 1983, 86 с.

5. Кузнецов В.В., Скибин Д.М., Лавочкин Р.А. и др. Влияние строения и концентрации краун-эфиров на их эффективность при электроосаждении кадмия и никеля из сульфатных растворов // Защита металлов, 2003, Т 39, №2, с.176-184.

6. Орехова В.В., Андрющенко Ф.И. Полилигандные электролиты в гальваностегии. - Харьков, Высшая школа, 1979, 144 с.

7. Савочкина И.Е., Береснева Л.Н., Халдеев Т.В., Кадмиевые покрытия с повышенной коррозионной стойкостью // Защита металлов, 1993, Т.29, №2, с.301-307.

8. Поветкин В.В., Ермакова Н.А. // Электрохимия, 1982, Т.18, №12, с.1663-1665.

9. Ковязин Л.И., Буторина Н.Н., Овчинникова Т.М. // Журнал прикладная химия, 1974, т.34, №5, с.59-61.

10. Каблуновский B.C., Трилонатные электролиты кадмирования // Электродные процессы при осаждении и растворении металлов. - Киев: Наукова думка, 1978, с 6-12.

11. Кудрявцев Н.Т., Фиргер С.М., Докина Н.Н. Электроосаждение сплава кадмий-никель // Тр. МХТИ им. Д.И.Менделеева. - М., 1963, №44, с.91-95.

12. Авторское свидетельство СССР №505755, кл. С25D 3/56, 1973.

13. Авторское свидетельство СССР №393370, кл. С25D 3/56, 1971.

14. Авторское свидетельство СССР №709717, кл. С25D 3/56, 1980.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Электролит для осаждения покрытий из сплава кадмия с хромом, содержащий сульфат хрома (III), сульфат кадмия, сульфат натрия, комплексообразователь - оксалат натрия, муравьинокислый натрий, 1,4-бутандиол и воду при следующем соотношении компонентов, г/л:

| сульфат хрома (III) | 18-22 |

| сульфат кадмия | 18-22 |

| сульфат натрия | 114-170 |

| оксалат натрия | 18-20 |

| муравьинокислый натрий | 18-20 |

| 1,4-бутандиол, см 3/дм3 | 0,8-1,0 |

www.freepatent.ru

Толщина - кадмиевое покрытие - Большая Энциклопедия Нефти и Газа, статья, страница 1

Толщина - кадмиевое покрытие

Cтраница 1

Толщина кадмиевого покрытия, снимаемого за 30 равна 1 2 мкм; оловянного - 0 55 мкм; серебряного - 1 1 мкм. [1]

Толщина кадмиевых покрытий должна быть такой же, как и цинковых, а для жестких условий - в 1 5 - 2 раза больше; для защиты от морской воды - 40 - 50 мк. [2]

Толщина кадмиевых покрытий на деталях, эксплуатируемых в условиях морской атмосферы, должна быть 12 - 30 мк, в зависимости от назначения деталей. [3]

Толщина электролитического кадмиевого покрытия колеблется от 1 5 до 50 мкм. Для деталей, работающих на открытом воздухе, достаточна толщина покрытия ЙО-25 мкм, а для деталей, работающих в морской воде, покрытие должно быть толщиной не менее 40 мкм. [4]

Выбор толщины кадмиевых покрытий, как и всяких других нокрытий, определяется в основном характером коррозионной среды и предполагаемым сроком службы изделий. [5]

Выбор толщины кадмиевых покрытий, как и всяких других покрытий, определяется в основном характером коррозионной среды и предполагаемым сроком службы изделий. Для защиты от коррозии железных изделий в морской воде и растворах солей, содержащих хлориды, толщина кадмиевого покрытия должна быть не ниже 40 - 50 fi; толщина покрытия 10 - 15 ц достаточна для изделий, применяемых в сравнительно сухом воздухе и в закрытых помещениях, а покрытие толщиной 20 - 25 ц обеспечивает удовлетворительную службу изделий в атмосфере, не загрязненной промышленными газами. [6]

Для защиты от коррозии железных изделий в морской воде и растворах солей, содержащих хлориды, толщина кадмиевого покрытия должна быть не ниже 40 - 50 мк; для изделий, применяемых в сравнительно сухом воздухе и в закрытых помещениях, 10 - 15 мк и в атмосфере, не загрязненной промышленными газами, 20 - 25 мк. [7]

Для защиты от коррозии железных изделий в морской воде и растворах солей, содержащих хлориды, толщина кадмиевого покрытия должна быть не ниже 40 - 50 мк; для изделий, применяемых в сравнительно сухом воздухе и в закрытых помещениях, 10 - 15 л / сив атмосфере, не загрязненной промышленными газами, 20 - 25 мк. [8]

Таким образом, покрытие деталей кадмием может быть рекомендовано только в случаях непосредственного соприкосновения последних с морской водой или с водой, содержащей соли с ионом хлора. Толщина кадмиевого покрытия для атмосферы, насыщенной морскими испарениями, колеблется от 10 до 40 мк, причем нижний предел толщины относится к сравнительно легким условиям, а верхний к жестким. Для деталей, соприкасающихся непосредственно с морской водой, толщина покрытия устанавливается в каждом отдельном случае, однако не менее 35 - 40 мк. При кад-мировании чистота поверхности деталей не изменяется и остается в том же классе, что и после механической обработки. [9]

Толщина кадмиевых покрытий должна быть такой же, как цинковых. Для улучшения качества изделия с кадмиевыми покрытиями пассивируют в том же растворе, что и с цинко-ьыми. [10]

Вследствие дефицитности и высокой стоимости кадмиевые покрытия применяют лишь в тех случаях, когда они имеют явное преимущество перед цинковыми, в частности для защиты от коррозии стальных деталей машин и приборов, работающих в морской воде или на морских судах, в прибрежных районах, для защиты резьбовых деталей с целью обеспечения их свинчиваемости, для покрытия деталей с высокими прочностными свойствами, например пружин. Толщина кадмиевых покрытий в зависимости от условий их эксплуатации колеблется от 1 5 до 50 мк. Для защиты от коррозии на открытом воздухе требуется толщина покрытия 20 - 25 мк, а в морской воде - не ниже 40 мк. [11]

Допускается только кратковременное погружение. При более длительной выдержке уменьшается толщина кадмиевого покрытия, в результате чего снижается его защитное действие. В некоторых процессах для придания блеска используются некоторые органические вещества. [12]

Выбор толщины кадмиевых покрытий, как и всяких других покрытий, определяется в основном характером коррозионной среды и предполагаемым сроком службы изделий. Для защиты от коррозии железных изделий в морской воде и растворах солей, содержащих хлориды, толщина кадмиевого покрытия должна быть не ниже 40 - 50 fi; толщина покрытия 10 - 15 ц достаточна для изделий, применяемых в сравнительно сухом воздухе и в закрытых помещениях, а покрытие толщиной 20 - 25 ц обеспечивает удовлетворительную службу изделий в атмосфере, не загрязненной промышленными газами. [13]

Покрытие кадмием имеет серебристо-серый цвет, который в процессе эксплуатации темнеет. Изделия, покрытые кадмием и работающие в условиях морской и речной воды, а также в тропических условиях, лучше защищены от коррозии, чем покрытые цинком, так как кадмий обладает значительно большей химической стойкостью, чем цинк. Толщина кадмиевых покрытий определяется характером коррозионной среды и предполагаемым сроком службы изделия. Для защиты от коррозии изделий, работающих в речной воде, содержащей большое количество ионов хлора ( хлоридов), толщина кадмиевого покрытия должна быть не менее 40 - 50 мкм, в морской воде 50 - 55 мкм, в атмосфере, не загрязненной промышленными газами, 25 - 30 мкм. Кадмий хорошо выдерживает развальцовку, вытяжку и изгиб. [14]

Кадмированию подвергают изделия, изготовленные из стали, чугуна, меди, медных сплавов, никеля и его сплавов. По ряду свойств кадмиевые покрытия напоминают цинковые покрытия той же толщины; стойкость кадмиевых покрытий к морской воде выше, чем цинковых. В зависимости от условий толщина кадмиевых покрытий бывает от 5 до 50 мкм. [15]

Страницы: 1 2

www.ngpedia.ru

|

Ед. изм. |

Цена, руб |

||

|

Защитные химические неорганические |

|||

|

*химическое оксидирование стали (воронение) |

свыше 10 кг менее 10 кг 500х500 |

кг кг дм2 |

25,0 45,0 7,0 |

|

*химическое оксидирование алюминия фосфатное |

100х100 |

дм2 |

5,0 |

|

*химическое оксидирование алюминия электропроводное |

400х300 |

дм2 |

7,0 |

|

*химическое пассивирование меди и медных сплавов |

300х200 |

дм2 |

5,0 |

|

*химическое пассивирование алюминия (отбел) |

500х500 |

дм2 |

4,0 |

|

*химическое фосфатирование стали |

свыше 10 кг менее 10 кг 400х400 |

кг кг дм2 |

25,0 45,0 7,0 |

|

Гальванические |

|||

|

*цинкование |

700х400 |

дм2 |

10,0 |

|

*цинкование метизов |

свыше 10 кг менее 10 кг |

кг кг |

35,0 60,0 |

|

*никелирование |

500х300 |

дм2 |

40,0 |

|

*хромирование |

700х400 |

дм2 |

40,0 |

|

*меднение-никелирование |

500х300 |

дм2 |

50,0 |

|

*меднение-никелирование-хромирование |

500х300 |

дм2 |

80,0 |

|

*серебрение |

200х200 |

дм2 |

договор. |

|

*покрытие сплавом олово-кадмий |

300х200 |

дм2 |

19,0 |

|

*меднение-сплав олово-кадмий |

300х200 |

дм2 |

47,5 |

|

*меднение |

400х300 |

дм2 |

30,0 |

|

*кадмирование |

400х300 |

дм2 |

17,0 |

|

*кадмирование метизов |

свыше 10 кг |

кг |

45,0 |

|

*кадмирование метизов |

менее 10 кг |

кг |

60,0 |

|

Декоративные |

|||

|

*никелирование блестящее |

400х300 |

дм2 |

40,0 |

|

*никелирование черное |

400х300 |

дм2 |

38,0 |

|

*анодное оксидирование (цвет красителя) |

600х400 |

дм2 |

10,0 |

|

Лакокрасочные |

|||

|

*покрытие деталей с подготовкой поверхности: дробеочистка, обезжиривание, грунтование, термосушка |

700х700 |

дм2 |

20,0 |

|

*окрашивание с сушкой на воздухе |

1500х1000 |

дм2 |

5,0 |

|

*полимерное окрашивание (порошковыми красками) |

3000 x 1500 x 1500 |

м2 |

от 150,0 |

|

Металлизация алюминием деталей из пластмасс и металла |

300х300 |

дм2 |

20,0 |

|

Печать |

|||

|

*трафаретная печать на металле, пластике, картоне |

300х300 |

дм2 |

договор. |

|

Дробеструйная очистка |

500x400 |

дм2 |

10,0 |

echemistry.ru

Кадмий Покрытие сплавами - Справочник химика 21

ПОКРЫТИЕ СПЛАВОМ ЦИНК—КАДМИЙ [c.364]Металлические покрытия делят на две группы коррозионностойкие и протекторные. Например, для покрытия сплавов на основе железа в первую группу входят никель, серебро, медь, свинец, хром. Они более электроположительны по отношению к железу, т. е. в электрохимическом ряду напряжений металлов стоят правее железа. Во вторую группу входят цинк, кадмий, алюминий. По отношению к железу они более электроотрицательны, т. е. в ряду напряжений находятся левее железа. [c.144]

Кадмиевые покрытия могут быть использованы в качестве подслоя при цинковании, для декоративного покрытия деталей радиоприборов и телевизоров. Наиболее известными являются гальванические покрытия сплавами кадмий — никель, кадмий — олово и кадмий — цинк. Первое применяют для декоративных целей, второе — для [c.175]Технология получения комбинированных цинк (кад-мий)-фосфатных покрытий сводится к электрохимиче скому осаждению цинка, кадмия или сплава цинк-кадмий и последующему фосфатированию или оксидному фосфатированию. У таких покрытий сохраняются преимущества металлических и фосфатных покрытий и отсутствуют их недостатки. В табл. 57.3 приведены растворы для получения таких покрытий. [c.691]

Покрытия сплавами иа основе кадмия [c.179]

ПОКРЫТИЯ СПЛАВАМИ НА ОСНОВЕ КАДМИЯ [c.179]

Сплав кадмии — индий. Покрытия сплавом Спаяемости деталей, а также лля защиты их от коррозии в условиях морского и тропического климата. Покрытия Ссульфаматного электролита. Но покрытия сплавом кадмий — индий, богатые индием, обладают меньшей коррозионной стойкостью. [c.180]

Применение цинковых или кадмиевых прокладок, покрытие цинком или кадмием медных сплавов при контакте их со сталью, а также цинкование или кадмирование стальных деталей при контакте с алюминиевыми сплавами, по-существу, также основано на принципе электрохимической защиты. В обоих случаях в систему медь — железо и железо — алюминий включают третий анод (цинк или кадмий), смещающий потенциал к таким значениям, при которых коррозия контактирующих анодов уменьшается или оказывается равной нулю . Этим методом широко пользуются в технике, что было иллюстрировано выше на конкретных примерах защиты магниевых и алюминиевых сплавов, а также судостроительных конструкций. В частности сообщается, что металлизация судостроительных сталей цинком обеспечивает надежную их эксплуатацию в контакте с алюминиевыми сплавами в течение длительного времени (5—8 лет). [c.198]

Сплав кадмий — олово представляет собой механическую смесь кристаллов обоих компонентов с эвтектикой при содержании 27% олова и 73% кадмия. Температура плавления эвтектического сплава равна 173°. В работах [21—25] показано, что электролитические покрытия сплавом кадмий — олово обладают более высокой антикоррозионной стойкостью по сравнению с кадмием, цинком, сплавами 5п—Тп и 2п—Сс1 в агрессивных средах, имитирующих промышленную атмосферу и условия морского и тропического климата, а также в таких средах, как синтетические масла, органические кислоты, реактивное топливо с примесью меркаптановых соединений. Кроме того, они стойки к действию низких температур и хорошо паяются. В промышленности применяют послойное осаждение олова и кадмия с последующей термодиффузионной обработкой, что более трудоемко и сложно по сравнению с покрытием сплавом электролитическим способом. [c.194]

Микротвердость и износоустойчивость покрытий сплавом серебро — кадмий различного состава, полученных в электролите без блескообразователя [c.273]

Для электролитического нанесения покрытий сплавами кадмий — олово рекомендуются цианистые, хлорид-фторид-ные, борфтористоводородные и сернокислые электролиты, причем наиболее полно исследованы последние три. [c.194]

Покрытия сплавом кадмий—олово в широком интервале изменения состава обладают хорошей способностью к пайке, Разрушающая нагрузка при испытании на разрыв после хранения покрытых деталей в течение 6 мес. так же, как и способность к пайке, не изменяется. [c.196]

ПОКРЫТИЯ СПЛАВАМИ ЦИНКА И КАДМИЯ [c.191]

Ниже приводятся результаты исследования [31 по влиянию состава электролита и режима электролиза на состав покрытий сплавами 2п—Сс1 с высоким содержанием кадмия и цинка, а также рекомендации по осаждению таких покрытий. [c.194]

Широкое промышленное использование покрытий сплавами олова и кадмия как на основе олова, так и на основе кадмия неизвестно. Причину малого внимания, которое оказывалось покрытиям из указанных сплавов, следует, по-видимому, объяснить относительно малой распространенностью кадмия и высокой стоимостью обоих металлов. [c.198]

Д. ПОКРЫТИЕ СПЛАВОМ ЦИНК —КАДМИЙ [c.306]

В состав борфтористоводородного электролита для покрытия сплавами d— Sn входят борфтористоводородное олово, борфтористоводородный кадмий, свободная борфтористоводородная кислота, борная кислота, аммоний борфтористоводородный и органические [c.199]

Указывается, что покрытие сплавами С(1—Зп, содержащими 73— 80% С(1, может осуществляться в борфтористоводородном электролите, содержащем борфториды кадмия и олова, аммоний борфтористоводородный, кислоту борную и кислоту борфтористоводородную, а также различные органические добавки вместо столярного клея, рекомендованного выше [4]. [c.203]

Покрытие сплавами d—Sn производится также из цианистых электролитов, содержащих цианид кадмия, станнат натрия, цианистый натрий и едкий натр. Натриевые соли могут быть заменены калиевыми, что увеличивает катодный выход металлов по току. [c.204]

Переходное сопротивление покрытий сплавом Ag —С(1 повышается с увеличением содержания кадмия в покрытии, особенно при содержа- [c.273]

Из др>п[. покрытий сплавами меди известны составы э-тектролитов для осаждения покрытий медь — свинец, медь — кадмий, медь — никель, медь — никель — цинк, медь — олово— цннк, применяемые как для защитно-декоративной отделки, так н для специальных целей. [c.103]

Сплавы индия с цинком и кадмием осаждали на медь, сталь, никель и алюминий. По сравнению с обычным цинковым и кадмиевым покрытиями, соответствующие сплавы с индием имеют значительно более высокую микротвердость и стойкость против коррозии. Внутренние напряжения, измеренные по методу гибкого катода, увеличиваются с повышением содержания кадмия в сплаве 1п—Сс1 и уменьшаются с повышением содержания цинка в сплаве 1п—7п. Коррозионные испытания образцов в смазочных маслах показали, что сплавы, содержащие 40% С(1 или 80% 2п, в среднем в три и в шесть — восемь раз более устойчивы, чем, соответственно, кадмиевые и цинковые покрытия. [c.308]

Сплав индий — кадмий. Качественное покрытие было получено при содержании в нем кадмия не более 50 вес. %. Для получения, покрытия сплавами индий — кадмий рекомендуется следующий состав электролита (в г/л) [c.127]

КОГО натра потенциалы осаждения кадмия и цинка отличаются при-близительно на 0,4 в вследствие этого кадмий осаждаемый из цианистых ванн, всегда остается положительнее цинка. Путем применения цинковых анодов в кадмиевой ванне легко удается постепенно перевести кадмиевую ванну в цинковую. Более электроположительный кадмий осаждается на цинковых анодах в виде шлама. Качественные покрытия сплавами можно получить только при значительном снижении содержания кадмия в ванне. [c.53]

Высокими защитными свойствами в условиях, им]1тнрующих тропический климат, обладают покрытия сплавами кадмия с 25 олова,-По коррозионной стойкости онн не уступают сплаву 80Сповышенных влажности и температуре па этом покрытии образуются плотные нестирающнеся пленки продуктов коррозии, повышающие коррозионную стойкость [c.169]

Для получения покрытия сплавом олова с 40—60 % кадмня используется фторборатный этектролнт состава, г/л борфтораты кадмия 240— 2 50, олова 24—30, аммония 50—60, борфторнстоводородная кислота 50—70, борная кислота 18—20, клей столярный 0,5—1,0 [c.169]

Использование ампулы с Ве + RaTh (0,3 кюри) с замедлением излучаемых ею нейтронов в слое трансформаторного масла позволяет определять кадмий в сплавах с другими металлами. При содержаниях > 2% d точность анализа 5% [349]. Этим же путем можно надежно измерять толщину кадмиевых покрытий при условии, что она > 0,01 мм [50]. [c.138]

Сплав кадмий — олово. Покрытия сплавом d —Sn повышают свинчиваемость и паяемость деталей. Их применяют для защиты от коррозии стального и медного крепежа, а также изделий, работающих в условиях тропического и морского климата. Для осаждения сплава d — Sn, содержащего 20— 50% Sn, применяют электролит (в г/л) [c.179]

Анодирование в ортофосфорном электролите. Детали из сплавов типа АЛ 11 или АЛ32 перед покрытием сплавами медь - кадмий, предварительно анодируют в электролите, содержащем 180—190 г/л ортофосфорной кислоты. Режим анодирования температура комнатная, = 10 50 А/дм , 5 5,. = = 1 2, аноды — из свинца, время анодирования 10 мин. Анодная пленка имеет темно-серый оттенок и не является электроизоляционной. Толщина ее равна 1 мкм. [c.217]

Деструктивная гидрогенизация топлив серусодержащие газы вызывают коррозию аппаратуры при контакте с частями, покрытыми сплавами кадмия незащищенные части обрабатывают парами кадмия при 700— 900° в атмосфере водорода в течение 24 часов [c.331]

Сплав кадмий—олово в растворах, содержащих С1", проявляет анодный характер защиты по отношению к стали, так как стационарный потенциал его в 3%-ном растворе Na l (рис. 4) более отрицателен относительно потенциала железа. Ускоренные коррозионные испытания покрытий сплавом кадмий—олово различного состава показали, что защитные свойства сплава, содержащего 20—30% олова при испытаниях в камере влажности (относительная влажность 98%), не отличаются от кадмиевого покрытия, а при испытаниях в камере солевого тумана превышают защитные свойства кадмия. [c.196]

В работе [64] указывается, что покрытие сплавом Си— 8п—2п применяется для защиты от коррозии деталей из латуни и беррилиевых бронз. Отмечается, что сплав успешно заменяет кадмий и серебро и в некоторых случаях имеет преимущества перед N1-, 8п- и N1—Сг-покрытиями. Помимо этого, сплав Си—2п—8п износостоек, хорошо паяется и имеет низкое контактное сопротивление. Состав электролита (г/л) Си+ 3,6, 2п22 1,35—1,65 8п + 1,1—1,5 СМ-своб. 20—23 Соз -30—75 pH 12,3—12,7. Температура 66 2°, Лк 1 а дм . [c.215]

Покрытия сплавами металлов на основе цинка и кадмия пока, по-видимому, не получили промышленного применения. Однако результаты ряда работ, посвященных покрытию сплавами цинка и кадмия с другими металлами показали, что в некоторых случаях эти сплавы имеют повышенные защитные и антифрикционные свойства. К их числу следует отнести покрытия сплавами 2п—С(1 с повышенным содержанием кадмия [1—4, 61, покрытия кадмиевооловянными сплавами [4—10], сплавами 2п—М1[11, 12]и2п—Ре [13—16]. [c.191]

Получение покрытия, которое обладало бы достаточной электроотрицательностью для надежной электрохимической защиты стали от коррозии и, вместе с тем, повышенной по сравнению с цинком коррозионной стойкостью, представляет значительный практический интерес. Таким могло бы быть покрытие сплавами Zn— d, представляющими собой эвтектическую систему с твердыми растворами, удачно совмещающими в себе свойства кадмия и цинка. Кроме того, применение покрытий сплавами d—Zn представляет значительный экономический интерес, если покрытие будет обладать защитными свойствами и коррозионной стойкостью, не уступакмдей кадмиевым покрытиям, и в то же время применение его будет сопровождаться пониженным расходом кадмия. [c.192]

Стоут и Фауст [20 ] провели испытания стальных образцов с покрытиями сплавами Zn— d с возрастающим содержанием цинка и с покрытиями с возрастающим содержанием в них кадмия. Испытания проводились обрызгиванием образцов 20-процентным раствором Na l. Проведенные испытания показали, что введение в кадмиевое покрытие незначительного количества цинка резко повышает сопротивляемость покрытий коррозии. Однако дальнейшее увеличение содержания цинка в покрытии сопротивляемость коррозии не повышает. [c.192]

Приведенные данные показывают, что в зависимости от условий эксплуатации целесообразно применение покрытий сплавами Zn— d как на основе кадмия, так и на основе цинка. В первом случае достигается также экономический эффект за счет снижения расхода металлического кадмия. Области применения покрытий сплавами на основе кадмия и на основе цинка должны выбираться в соответствии с областями применения цинковых и кадмиевых покрытий, проклассифицированными В. И. Лайнером и Н. Т. Кудрявцевым [23]. [c.193]

В настоящее время разработана технология электроосаждения сплава олово — кадмий, обладающего высокой коррозионной стойкостью [178, 179]. При испытании в камере с распылением раствора Na l образцы, покрытые сплавом Sn — d, выдержали 1000 час., в то время как оловянное покрытие лишь 48 час., а кадмиевое 120 час. при одинаковой толщине покрытия. [c.50]

Покрытие сплавом олово-дянк. Защитные свойства этого , Ш1лава выше, чем цинка. Покрытия устойчивы против коррозии в солевых растворах и близки по своим свойствам к кадми ш покрытиям. Устой--чввы во влажном воздухе. [c.70]

Покрытие сплавом серебро-кадмий. Для повышения сопротивления серебряных покрытий потускнению, особенно при действии воздуха, содержащего сернистые соединения, целесообразно в серебро вводить присадки кадмия. Так, при содержании 15 / С(1 в сплаве сер ро-кадмий сопротивляемость потускнению от действия сернистых соедивевий повышается втрое по сравнению с чистым серебром. [c.70]

chem21.info