Cталь кованая, молибден-ванадиевая (X50 Cr Mo V 15). Хром ванадиевая сталь

Как выбрать отвёртку - Gvozdodёr

Инструмент для работы с внутренним профилем. Именно так официально называется знакомая нам всем отвёртка.

Свою историю по одной из версий отвёртка ведет из глубины 16 века, когда к ее созданию приложил руку сам Леонардо Да Винчи.

Казалось бы, что может быть проще, чем выбрать отвёртку? Пришел в магазин, выбрал и купил. Однако с виду элементарная конструкция инструмента таит в себе немало секретов.

Давайте разбираться, что и как устроено в отвёртке.

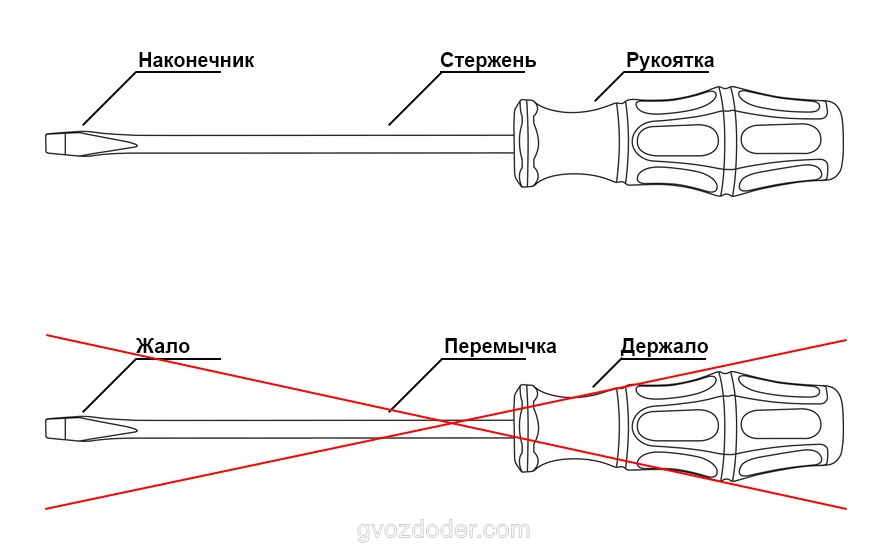

Конструкция отвёртки

Основные детали отвёртки — это стержень и рукоятка. В свою очередь стержень имеет рабочую зону — наконечник со шлицем, а рукоятка состоит из материала основы, дополнительного слоя или накладок и опций, вроде отверстия и бойка под молоток.

Все эти детали и материалы в совокупности и влияют на качество изготовления отвёртки, её работоспособность и долговечность.

Стержень отвёртки

Ключевая рабочая деталь отвёртки — её стальной стержень.

Вид стали

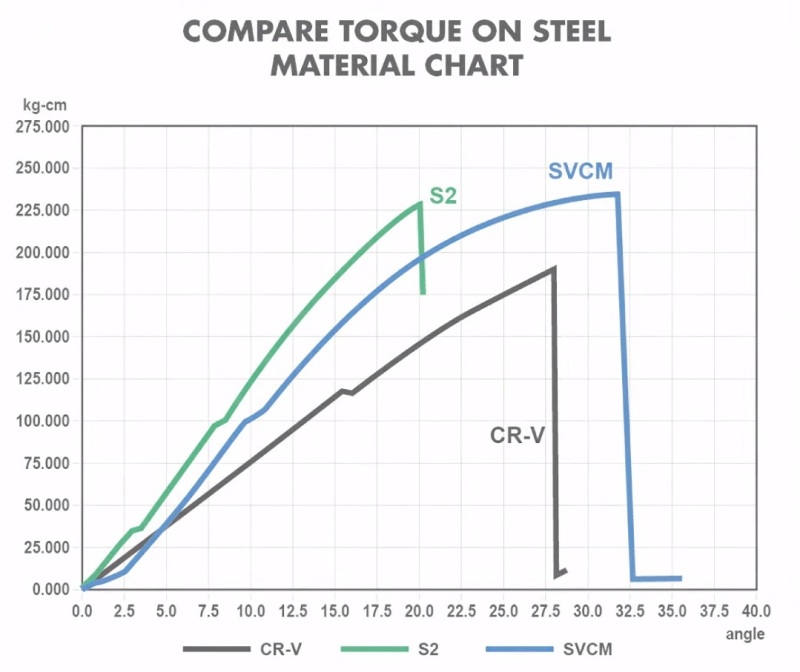

Марка стали напрямую влияет на характеристики стержня. На то, как ведет себя стержень по мере роста крутящего момента, прикладываемого к отвертке. Насколько он способен к упругой деформации, и в какой момент наступает необратимое разрушение.

Отвёртки, которые можно встретить в розничной продажи строительных магазинов и гипермаркетов, в основном снабжаются стержнями из таких видов стали, как:

- углеродистая сталь

- хром-ванадиевая сталь Cr-V

- хром-молибденовая сталь Cr-Mo

- сталь S2

- сталь SVCM

Самая доступная углеродистая сталь — удел простых и бюджетных отвёрток. Если на стержне нет никакой маркировки, значит перед вами именно такая сталь. Её единственный плюс — низкая цена.

Следующий вариант — хром-ванадиевая сталь. Это самый распространённый материал для отвёрточных стержней. Она обладает достаточной пластичностью. При высоких нагрузках Cr-V необратимо деформируется.

Крайне редко некоторые производители применяют хромомолибденовую сталь. Хотя Cr-Mo больше подходит для шарнирно-губцевого инструмента — пассатижей, кусачек. Она хорошо держит ударные нагрузки, но вот нагрузке на кручение противостоит слабо.

Одним из лучших вариантов стали для отвёртки считается легированная сталь S2. В её составе есть молибден и кремний. S2 хорошо сопротивляется нагрузке, но при достижении предела разрушается. Из-за низкой пластичности у неё низкий порог обратимой деформации. Иногда как улучшенный вариант S2 можно встретить сталь S3.

Сверхсовременная разработка сталеваров сталь SVCM. Её состав подобран специально под нужды производства отвёрток. SVCM сочетает в себе преимущества сталей Cr-V и S2 — твёрдость, жёсткость, пластичность и высокой порог обратной деформации.

График испытаний стержней отвёрток из сталей Cr-V, S2 и SVCM

График испытаний стержней отвёрток из сталей Cr-V, S2 и SVCMСечение стержня

Большая часть стержней для отвёрток имеет круглое сечение. Связано это с особенностью производственного цикла. Стержни изготавливают из проволоки, которую металлургические заводы вытягивают именно круглой.

Менее распространенные варианты сечения стержня — квадрат и шестигранник.

|

|

|

Такие сечения характерны для силовых отвёрток. Профиль стержня с гранями позволяет приложить к отвёртке дополнительное усилие с помощью гаечного ключа, многократно увеличив крутящий момент.

Покрытие стержня

Для защиты стали от преждевременной коррозии на поверхность стержней наносят защитное покрытие.

Чаще всего это матовое хром-никелевое покрытие, нанесенное методом гальванизации.

Отдельные производители хромируют стержни до зеркального глянца. Помимо броской нарядности такое покрытие значительно облегчает уход за отвёрткой. Чтобы стереть гряз или остатки ГСМ с хромированного стержня, достаточно пройтись сухой тряпкой.

Хромированный стержень отвёртки Ombra Basic

Хромированный стержень отвёртки Ombra BasicНаконечник отвёртки

Основная рабочая часть отвёртки — её наконечник. Его еще иногда называют “жало”. Чтобы инструмент прослужил долго и не доставлял хлопот, выбирая отвёртку, присмотритесь к наконечнику внимательнее.

Качество обработки

В первую очередь следует визуально изучить качество обработки металла на наконечнике. Грани и поверхности должны быть аккуратно фрезерованы и отшлифованы. Не должно быть заусенцев и задиров.

Наконечники силовых отвёрток LUX

Наконечники силовых отвёрток LUXЗащитный слой черной краски должен быть цел. Если краска потёрта или её нет вовсе, то скорее всего отвёрткой уже работали, и она не новая.

|  |

Плотность прилегания наконечника отвёртки Jonnesway Full Star Ph3 к шлицам шурупа

Закалка

На глаз проверить степень закалки наконечника,конечно, не получится. Придется полагаться на честность продавцов и откровенность производителей. Но поинтересоваться, до какой твёрдости закалено жало, всё же стоит.

Лучшие образцы отвёрток могут похвастать наконечниками, закаленными до 52-58 HRC.

Намагниченность

А вот намагниченность, в отличие от закалки, легко проверить на месте. Достаточно приложить к наконечнику шуруп, гайку или винт.

У добротной отвёртки наконечник уверенно держит шуруп даже большого размера.

С намагниченным наконечником в будущем заметно упростится работа с крепежом. Примагниченный шуруп не соскочит с отвёртки, если вы заворачиваете его в труднодоступном месте.

Шлиц отвёртки

Наиболее распространенные виды отвёрток предлагаются со следующими шлицами:

- прямой шлиц SL

- крестовой шлиц Phillips или Pozidriv

- шестигранный шлиц Torx

Шлицы предлагаются в широком диапазоне размеров, как говорится, под любой хитрый винт.

Конечно, многообразие шлицев значительно шире. Но другие виды шлицев в форм-факторе классической отвёртки встречаются критически реже.

Выбор шлица зависит от того, какие задачи вы планируете решать с помощью отвёртки.

Рукоятка отвёртки

Рукоятка отвёртки не менее важна, чем стержень. При подборе инструмента следует изучить профиль рукоятки, материал основы, есть ли накладки или дополнительное покрытие. А также способность рукоятки выдерживать едкое воздействие нефтехимии.

Поперечный профиль рукоятки

Формы рукояток сейчас ограничены только фантазией проектировщиков и промышленных дизайнеров. И советовать — какую выбрать — не приходится, так как слишком много вариантов.

Но есть один параметр, который обязательно нужно изучить перед покупкой. Это поперечный профиль. Он напрямую влияет не столько на комфорт работы, сколько на величину крутящего момента, которое можно передать через отвёртку на крепеж.

Три основных вида профиля рукоятки — круглый, треугольный и шестиугольный.

Круглый профиль

Круглый профиль отвёртки Matrix

Круглый профиль отвёртки MatrixВ поперечном сечении рукоятка представляет собой круг. Такая форма удобна при изготовлении — литьевые формы легко изготовлять. Однако по крутящему моменту это самый слабый вариант рукоятки. Ладони не за что надёжно зацепиться. Да и проскальзывания более чем вероятны.

Треугольный профиль

Треугольный профиль отвёртки Ombra Basic

Треугольный профиль отвёртки Ombra BasicТреугольник в основе рукоятки — наилучший вариант с точки зрения крутящего момента. Треугольный профиль повторяет анатомическую форму сжатой ладони и позволяет передать на крепеж максимальное усилие.

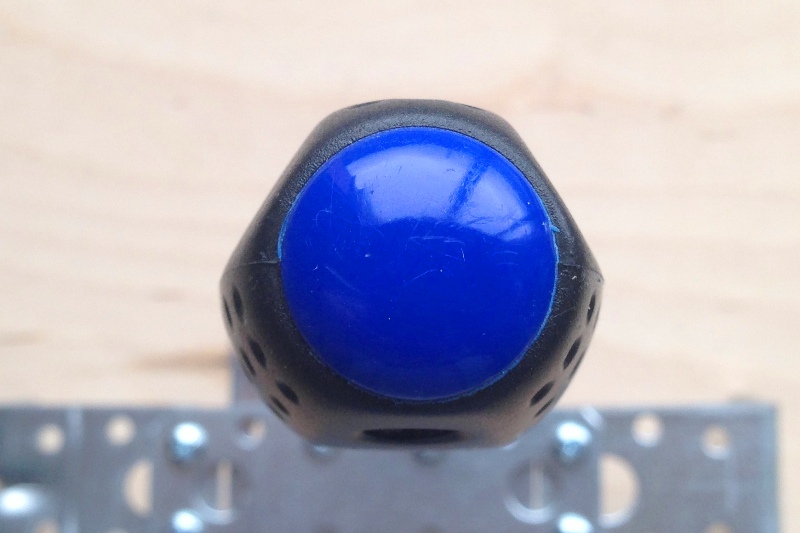

Шестиугольный профиль

Шестиугольный профиль отвёртки Jonnesway Full Star

Шестиугольный профиль отвёртки Jonnesway Full StarШестиугольный профиль рукоятки второй по качеству передачи крутящего момента на крепеж. Он лучше круглого, но уступает треугольному за счет меньшего соответствия анатомии руки.

Особую любой шестиугольные рукоятки снискали в Америке, где такая форма отвёрток считается классической.

Материал основы

Современные рукоятки отвёрток изготавливают из различных видов пластика и термопластичной резины. Времена деревянных ручек или цельностальных ручек ушли в прошлое.

Наибольшее распространение получили цельнолитые однокомпонентные и двухкомпонентные рукоятки. В качестве основы и тех, и других используются ударопрочные сорта пластика.

Нередко для декоративного эффекта двухкомпонентные рукоятки делают из прозрачного пластика.

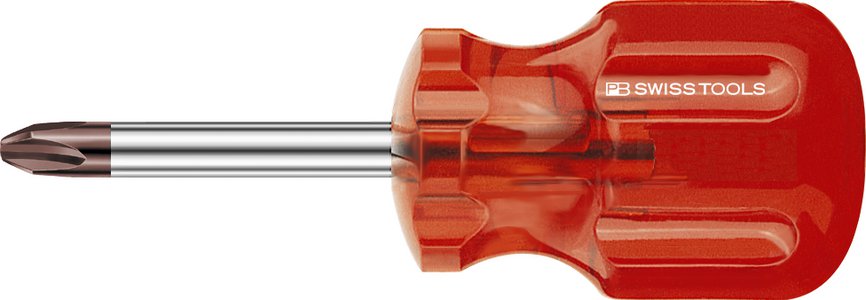

Однокомпоненная рукоятка отвёртки Swiss Tools PB195

Однокомпоненная рукоятка отвёртки Swiss Tools PB195В двухкомпонентных рукоятках в качестве основы чаще применяются непрозрачные пластики.

Прозрачность/непрозрачность пластика основы рукоятки не влияет на эксплуатационные характеристики.

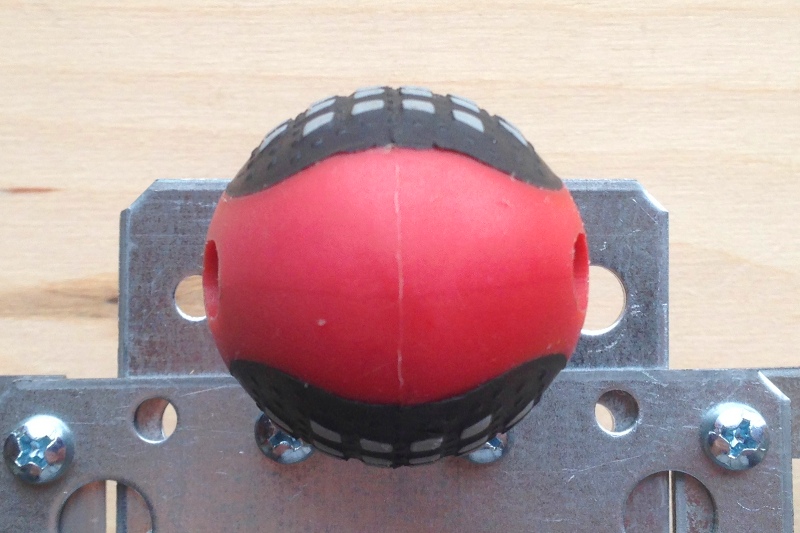

Накладки или дополнительное покрытие

Если в однокомпонентных рукоятках кроме основы других материалов нет, то в двухкомпонентных присутствует второй поверхностный материал или накладки.

Такой материал одновременно увеличивает трение между рукой и отвёрткой и работает амортизатором.

Рукоятка отвёртки Jonnesway Anti-slip Grip сверху покрыта сантопреном

Рукоятка отвёртки Jonnesway Anti-slip Grip сверху покрыта сантопреномАнтифрикционное покрытие может как закрывать почти всю площадь отвертки, так и представлять собой отдельные накладки в наиболее нагруженных трением плоскостях.

В Ombra Basic резиновые накладки напоминают крылья

В Ombra Basic резиновые накладки напоминают крыльяОптимальным вариантом станут термопластичные накладки. При схожем коэффициенте трения они лучше амортизируют ударные вибрации, чем обычная резина. А значит с ними рука будет меньше уставать.

Защита от разъедания нефтехимией

Этот параметр важен для тех, кто собирается активно пользоваться отвёрткой в гараже. Там полно различной нефтехимии — бензин, автомасла, тормозная жидкость. Всё это довольно едко и может губительно сказаться на рукоятке.

Добротная рукоять сделана из материалов, выдерживающих воздействие нефтепродуктов. Пластик, термопластичная резина накладок — всё это должно жить даже, если уронить отвёртку в ведро с бензином.

Проверить у прилавка магазина стойкость материалов будет затруднительно. Поэтому, как минимум, нужно задать вопрос продавцу. Опытные торговцы знают, какие из отвёрток нейтральны к ГСМ, и всегда подскажут, на чем остановить выбор.

Дополнительные опции

Помимо центральных конструкционных элементов — стержня, наконечника и рукоятки — отвёртки некоторых производителей оснащены дополнительными фишками, делающими их повседневное использование чуточку удобнее или дополняющими инструмент новыми функциями.

Отверстие в рукоятке. Относится к опциям, повышающим комфорт использования. Отвёртку с ним можно повесить на инструментальный стенд или просто на гвоздь в стене.

Шлиц под силовое вращение. Добавляет отвёртке новую степень свободы. К шлицу можно приладить гаечный ключ и кратно увеличить усилие, прикладываемое к крепежу. Как правило, подобный шлиц есть у силовых отвёрток.

Шлиц на отвёртке LUX

Шлиц на отвёртке LUX Шлиц на отвёртке Dexter

Шлиц на отвёртке DexterБоёк под молоток. Дополнительная стальная площадка на тыльной стороне рукоятки позволяет применять в работе молоток. Конечно, забивать шурупы с помощью системы “отвёртка — молоток” не стоит, но вот плотнее загнать наконечник во внутренний профиль заржавевшего винта — то что нужно.

Боёк на отвёртке Jonnesway

Боёк на отвёртке JonneswayВ отдельных случаях, когда нет особого трепета к инструменту, отвёртку с бойком под молоток можно использовать как выколотку, кернер или даже зубило по камню.

Портрет идеальной отвёртки

В качестве резюме попробуем составить фоторобот идеальной отвёртки, которая прослужит долгие годы.

| Стержень | Сталь SVCM или S2Сечение — квадрат или шестиугольникПокрытие — зеркальный хром |

| Наконечник | Фрезеровка без задиров и заусенецЗакалка 52-56 HRCНамагниченность |

| Рукоятка | Треугольный поперечный профильДвухкомпонентный составАнтифрикционный второй слой или накладкиУстойчивость к нефтехимии |

| Дополнительные опции | Отверстие в рукояткеШлиц под силовое вращениеБоёк под молоток |

Благодарим компании Прайд, Мир инструмента, гипермаркеты Леруа Мерлен и Оби за участие в подготовке материала.

gvozdoder.com

Ножи - всё о ножах: Сталь для ножей

Сталь для ножей разного назначения

Сталь является одним из самых распространенных и востребованных материалов для изготовления ножей. Именно сталь определяет главные качественные характеристики клинка ножа. Сталь является сплавом углерода и железа, в который добавляется ряд ингредиентов, изменяющих свойства этого материала. Также на свойства стали влияет степень закалки и термообработки.

Сталь для ножей обладает следующими показателями качества:

- твердость. Данное качество характеризует способность металла подвергаться деформациям под влиянием внешних сил;

- прочность. Эта характеристика стали показывает устойчивость ее к сколам и крошению при использовании для сложных работ. Этот показатель демонстрирует так же способность стали данного сорта гнуться под воздействием нагрузки и не ломаться. Между твердостью и прочностью стали существует обратная взаимосвязь. Сталь более высокой твердости менее прочная;

- износостойкость. Данная характеристика демонстрирует способность стали данного сорта к истиранию при стандартном использовании;

- коррозийная устойчивость. Этот показатель демонстрирует способность стали переносить внешнее воздействие различных сред – воды, кислоты, крови и т.д. Он показывает, насколько данная сталь не будет ржаветь под их воздействием. Высокие показатели данной характеристики ножа, как правило, достигаются за счет снижения характеристик других свойств ножа;

- длительность удержания заточки. Данная характеристика показывает, насколько долго острота ножа будет радовать его обладателя без заточки.

Основной проблемой при разработке новых видов стали, является изыскание оптимального соотношения между прочностью и твердостью. Можно создать сталь с экстремально высокими показателями твердости, но нож из нее может разбиться при падении о пол со средней высоты. И наоборот, клинок может быть гибким, прочным, но затачивать его придется каждый день. Поэтому на вопрос о самой лучшей стали для ножей нет однозначного ответа. Выбор стали напрямую зависит от назначения данного ножа. Именно цель его использования, является главным критерием для выбора вида стали для изготовления ножа.

Добавки при производстве стали разных марок

На механические свойства производимой стали влияют различные легирующие добавки: хром, ванадий, молибден, никель, вольфрам, марганец, кремний. Именно за счет этих добавок в разных пропорциях, изменяются износостойкость, твердость и другие характеристики стали. Небольшие в процентном соотношении добавки легирующих компонентов повышают прочность и вязкость стали. Увеличение концентрации приводит к более низким показателям характеристик. Наиболее ценной добавкой к стали, является молибден. Его присутствие в марках стали повышает одновременно два показателя качества – прочность и вязкость. В японских марках стали данного компонента присутствует до 8%, что неизменно влияет на качество японских ножей.

Такие компоненты, как ванадий, хром и вольфрам с одной стороны приводят к увеличению твердости, но с другой стороны - снижают прочность стали, делая ее более хрупкой. Увеличение в составе стали содержания хрома свыше 13% повышает его качественные характеристики по твердости и износостойкости с одной стороны, делая ножи более острыми и устойчивыми к коррозии, а с другой стороны - делает их более хрупкими, в сравнении с ножами из обычной углеродистой стали.

Влияние добавок к углеродистой стали очень сильно может изменить ее свойства. Так, например, нержавеющая сталь 440С считается оптимальной для изготовления ножей. Ножи из этой стали хорошо затачиваются, и долго не тупятся. Однако данная марка значительно уступает по таким показателям, как твердость, износостойкость, вязкость и упругость таким маркам стали, как 154СМ, ВG-42, которые в своем составе имеют меньшее содержание хрома, но в которых, содержится до 4% молибдена.

Сталь, в состав которой входит не менее 13% хрома, считается нержавеющей. Однако понятие «нержавеющая» весьма относительное, поскольку при недостатке должного ухода, она тоже может подвергаться коррозии.

Для того чтобы сталь имела повышенные показатели прочности, жесткости и износостойкости, в нее добавляют марганец. Он делает структуру стали зернистой. Практически во всех сталях для изготовления ножей, используется эта добавка.

Придает стойкости при нагревании и снижает хрупкость клинка ножа, добавка в сталь молибдена. Усиливает вязкость сплава, повышает твердость и антикоррозийные свойства сплава добавка никеля. Ее можно встретить в таких марках стали, как AUS-6, -8 и L-6. Для увеличения крепости клинка добавляется кремний.

Марки стали

В зависимости от состава, сталь различается на марки. В зависимости от ее качеств, она используется в том или ином производстве ножей.

Высокого ранга стали для ножей

- М390 – данная марка содержит в своем составе хром и ванадий, поэтому отличается высокими износостойкими характеристиками, а также антикоррозийными свойствами. Ножи из этого материала отлично поддаются заточке и долго сохраняют ее. Данную марку стали «любит» использовать для производства ножей компания benchmade;

- ZDP-189 – сталь японского производства, которая может «похвастаться» высокой твердостью и не менее замечательной пластичностью. Данная марка отлично полируется, а ножи из нее обладают высокими режущими свойствами. Компания Spyderco использует именно эту марку для производства ножей из «лимитированных» и дорогих серий. Недостатком этой марки стали является ее некоторая хрупкость и склонность и крошению в местах ударов, например, о кость;

- CPM S35VN – данная марка стали стала новым улучшенным вариантом стали марки S30V, в которую известный мастер по изготовлению ножей Крис Рив, добавил небольшой процент ниобия и предложил использовать для изготовления более мелкую структуру порошка. Компания Crucible Particle Metallurgy стала выпускать ножи из этой стали нового поколения в 2009 году. Эти ножи очень прочные и легко поддаются заточке;

- CPM S30V – данный вид стали был изобретен американскими производителями стали, и может гордиться своим гармоничным соотношением прочности и твердости. Ее используют для производства ножей верхней ценовой категории;

- Elmax – одна из самых распространенных порошковых сталей в Европе. Благодаря содержанию в ней оптимального соотношения хрома, ванадия и молибдена, сталь отличается высокими показателями износостойкости и антикоррозийными свойствами;

- BG-42 – изделия из данной марки стали не отличаются высокой способностью к заточке, но характеризуются долгим ее удержанием, а также высокой износостойкостью;

- 154CM – этот вид стали отличается высокой твердостью. Производимая в Америке, она пригодна для производства ножей разного назначения. Компания Benchmade предпочитает именно этот вид стали для производства своих ножей. Они отлично затачиваются. Состав данной марки стали схож с составом СPM, однако технология производства отличается. Кроме того, для производства СPM, используется более мелкая по структуре составляющая углерода. Однако такие тонкости для непосвященного «пользователя» ножа, могут не иметь никакого значения;

- ATS-34 – данная марка стали является японской версией стали 154СМ. Их качественные характеристики очень похожи. Ножи производятся из этой стали высокого качества, легко затачиваются. Многие известные компании по производству ножей разного назначения, используют ее в своих производствах;

- D-2 – данный вид стали содержит хрома около 14%, что не является достаточным, чтобы называться нержавеющей сталью. Однако она обладает высокими качественными характеристикам. Ее антикоррозийные свойства вполне приемлемы. Данный вид стали более твердый, нежели марки 154СМ и ATS-34, отлично держит заточку. Однако заточку производить сложнее. Данная марка стали популярна среди таких известных производителей ножей, как Benchmade и Kizlyar Supreme;

- VG-10 – данная сталь является японской разработкой. В ее состав входит немного больше хрома, чем в марки 154СМ и ATS-34. Кроме того, в ее состав добавлен ванадий, что делает ее более твердой. Эта, относительно молодая разновидность стали, очень полюбилась компанией-производителем ножей Spyderco, которая славится высококачественными ножами. Она неплохо точится, но немного хрупкая, может поддаваться крошению при сопротивлении слишком твердым поверхностям.

Марки стали верхнего и среднего уровня для ножей

- 440С – данный вид стали является очень широко используемым производителями ножей. Она достаточно твердая и недорогая. В ее составе много углерода и хрома. Отличается высокими показателями износостойкости. Ножи, выполненные из этой стали, легко поддаются заточке;

- AUS-8 – японская сталь. Обладает высокой устойчивостью к ржавчине. Достаточно твердая, легко точится, но продолжительность острого лезвия сохраняется не очень долго, по сравнению с ножами из более углеродистых сортов стали. Прочность 58 HRC;

- 8Cr13MoV – марка стали китайского производства. В ее составе несколько выше содержание углерода, чем в японской стали AUS-8. Она очень популярна у производителей недорогих ножей. Так ее широко используют такие компании, как Boker, Спайдерко, Kershaw для производства ножей недорогих серий. Что же касается китайских ножей, то каждый второй нож производится из этой марки стали;

- 14C28N (Sandvik) – является шведской маркой стали среднего уровня. Ножи из этой стали отлично поддаются заточке. Многие скандинавские компании используют ее для ножей, например, Mora.

Марки стали нижнего и среднего уровня для ножей

- 420HC – данный вид стали похож по своим характеристикам на 420 марку, но имеет в своем составе больше углерода. Такие известные компании, как Buck используют ее для производства ножей, увеличивая ее термообработку. За счет этого ножи из нее дольше держат заточку и более стойкие к коррозии ржавчиной;

- 440А – данная марка стали схожа по своим характеристикам с 440НС, но имеет более высокое содержание хрома, что отражается в ее более высоких антикоррозийных показателях.

Марки стали для ножей нижнего уровня

- 420 – данная марка стали широко используется для производства недорогих ножей. Она отличается невысоким содержанием углерода, за счет чего она более мягкая. Легко и быстро затачивается, но и тупится тоже очень быстро. Износостойкость невысокая. Из нее выпускают самые простые ножи, как говорится «ширпотреб»;

- AUS-6 – это японская версия модели 420. Применяется для изготовления дешевых серий ножей.

Коллекционные ножи

Если человек увлечен коллекционированием ножей, то в его коллекции обязательно должен быть нHRC. Нержавеющая ножевая сталь. Страна изготовления — Япония. Аналог 440В. Производится из дамасской стали. Этот вид стали пришел из Средней Азии, где он был известен еще в средневековье. Ножи из дамасской стали отличаются уникальным узором, который образуется благодаря смешению нескольких видов стали. Кузнечно-горновая сварка позволяет соединить три вида стали – шарикоподшипниковую сталь ШХ15, углеродистую сталь У8 и рессорную сталь 65Г. Высокие качественные характеристики данных материалов находят свое отражение вуникальной стали дамасской.

Мастерство кузнеца в соединении этих трех видов стали, проявляется в особом узоре на клинке. В зависимости от его вида различают дамаск крученый, торцевой, рваный, нарезной, мозаичный дамаск. О ее достоинствах ходят легенды, главным из которых является длительная способность сохранять заточку, ее отличная режущая способность и износостойкость. Одним из недостатков этого вида стали, является его хрупкость и низкие антикоррозийные свойства, которые компенсируются использованием различных средств для смазки ножа из дамасской стали.

Но, сегодня ножи для охоты, клинки и мечи, сделанные из дамасской стали, находят свое применение только в составе коллекций. Для работы по назначению, целесообразно приобрести ножи из более современных сплавов.

Марки стали для ножей разного назначения

- Beta-ti Alloy – эта марка стали применяется для изготовления ножей для дайвингов и водолазов, а также для кухни;

- Blue Paper Super - высококачественная сталь, которая, благодаря своему гармоничному сочетанию всех легированных добавок, отличается высокими качественными характеристиками. Используется для изготовления поварских ножей;

- N690Co – является австрийским аналогом марки 440С. Главным ее отличием является наличие в ее составе кобальта и ванадия, благодаря чему выросла ее твердость и антикоррозийные свойства. Отлично переносит ударные нагрузки. Применяется для изготовления ножей для туристов;

- ELMAX – марка стали, которая производится в Швеции и считается высокотехнологичной сталью третьего поколения. Порошковая технология. Популярна среди мировых брендов по выпуску ножей высокого класса. Отличается твердостью, прочностью, износостойкостью и высокими показателями стойкости к коррозии. Отлично полируется, долго держит заточку;

- Carbon V – сталь не углеродистая. Применяется для метательных ножей;

- INFI – является лицензированной маркой стали компании «Busse», которая ее изобрела. Ее уникальные свойства позволяют выпускать отличные ножи для туристов. Данные изделия отличаются высокими характеристиками по твердости, прочности, антикоррозийным свойствам и износостойкости. Такой нож станет идеальным помощником в любых условиях туризма;

- У10А, У12А, ЭН-515 – марки стали отечественного производства, которые используются для изготовления остро режущего медицинского инструмента – скальпелей и др.

Отечественные стали для изготовления ножей

- 100Х13М – данный вид стали имеет в своем составе молибден и хром, применяется для изготовления медицинского инструмента;

- 40Х13/65Х13/95Х18/110Х18 – данные марки стали являются отечественными аналогами стали 420 и 440. Наиболее часто применяемая для ножей 95Х18. Отличается высокими качественными показателями, прочная, легко поддается затачиванию, и долгое время сохраняет ее. Обладает антикоррозийными свойствами;

- 65Г – данная марка стали является идеальным материалом для изготовления ножей для рубки. Не обладает антикоррозийными свойствами, отличная вязкость;

- У7-У16 – марки сталей, которые обладают высокой твердостью, но не являются устойчивыми к коррозии;

- ХВ5 – называется «алмазной сталью» за свои качественные характеристики.

«Сталь для ножей» прочитали 3256 раз(а)

Почитать ещё:

top-nozhi.ru

Cталь кованая, молибден-ванадиевая (X50 Cr Mo V 15)

Главная / Cталь кованая, молибден-ванадиевая (X50 Cr Mo V 15)Коррозионностойкая кованая мартенситная сталь с легирующими добавками молибдена и ванадияX50CrMoV15 (она же 1.4116 или 4116). Состав сплава: 0,45–0,55% углерода, 14,35% хрома (Cr), 0,48% молибдена (Mo), 0,12% ванадия (V), 1,00% марганца (Mn), 1,00% кремния (Si).Сталь производства фирмы «Тиссен-Крупп Нироста» (Thyssen-Krupp Nirosta). «Тиссен-Крупп Нироста» — изготовитель разнообразного нержавеющего проката, является самым крупным членом Thyssen-Krupp Stainless AG, одного из пяти сегментов концерна. Фирма «Тиссен-Крупп Нироста» была основана в 1995 году, когда Тиссен и Крупп объединили свое производство нержавеющей стали. Производство фирмы расположено в таких немецких городах как Бохум, Крефельд, Дюссельдорф и Дилленбург.

Формула стали X50CrMoV15 расшифровывается следующим образом:

Х — означает, что сталь легированная, т. е. имеет в своем составе дополнительные компоненты, обеспечивающие ее уникальные свойства, например, повышенную стойкость к коррозии.50 — содержание углерода в сплаве составляет 0,45–0,55%. Углерод — наиболее важный элемент в стали, он повышает ее прочность, придает металлу хорошую твердость.Cr — хром — серовато-белый блестящий твердый металл. Хром влияет на способность стали к закаливанию, придает сплаву антикоррозийные свойства и повышает его износостойкость.Mo — молибден — серебристо-белый металл. Молибден — твердоплавкий элемент, он предотвращает ломкость и хрупкость клинка, придавая ему необходимую жесткость, делает его достаточно стойким к высоким температурам.V — ванадий — серовато-белый блестящий металл, обладающий большой твердостью. Он отвечает за упругость и усиливает свойства хрома, придает металлу инертность к агрессивным химическим средам.15 — общее количество углерода и легирующих добавок — 15%.

В сплаве также содержится 1% Mn (Марганец) и 1% Si (Кремний). Марганец применяется на стадии выплавки стали. Способен повышать твёрдость стали. Из сталей со значительным содержанием марганца делают различные прочные вещи — рельсы, сейфы. Кремний увеличивает прочность и износоустойчивость стали. Как и марганец, он делает сталь более стабильной и надежной.

Ножи произведены из высокоуглеродистой, нержавеющей экстра прочной хромовой стали с добавлением молибдена и ванадия X50CrMoV15. Повышенное содержание углерода в ее составе придает лезвию оптимальную твердость (54–57 Hrc по шкале Роквелла). Твердость стали у разных производителей различна и зависит от применяемых технологий термообработки. Ножи из такой стали дольше держат заточку, не меняют своего цвета, меньше подвержены окислению, идеально подходят для интенсивного использования и сохраняют отличный внешний вид лезвий в течение всего срока службы. Эксперты признают, что сталь маркиX50CrMoV15 — оптимальный для ножа баланс между прочностью и твердостью.

Каждый кованый нож изготавливается из отдельного куска стали, который проходит до 38 операций. Ковка дает ножу массу преимуществ. Сталь, обработанная соответствующим образом, уплотняется и приобретает повышенную прочность. У основания лезвия кованые ножи имеют утолщение, распределенная таким образом толщина ножевого полотна делает его жестким, прочным и устойчивым к изгибу. Современный процесс закалки идет в несколько стадий: нагревание заготовки в вакуумной печи до 1200 °С, охлаждение до комнатной температуры, последующее замораживание в жидком азоте до температуры 70 °С и снова нагревание до 300 °С. Благодаря этому процессу ножи обладают уникальными режущими свойствами. Высококачественная сталь, идущая на изготовление ножей Wuesthof, имеет однородный состав, ведь именно неоднородности в металле, а то и пузырьки-раковины делают нож непрочным и недолговечным.

Преимущество кованых ножей состоит в следующем: эти ножи выковываются одной твердой деталью соответствующего веса и формы, и считаются более долговечными. Профессиональный повар, выбирая инструмент для работы, предпочтет именно кованый нож.

Кованые ножи никогда не могут иметь заусенцев на кромках металла, а также щербин и выбоин. Их лезвия гладко отполированы, а при щелчке ногтем по лезвию издают мелодичный звон. Чем лучше сталь и качественнее нож, тем звонче он звучит (вместо пощелкивания по лезвию можно осторожно провести большим пальцем поперек режущей кромки, и вы услышите звон, который скажет вам о качестве стали).

xn--90arjijko5f.xn--p1ai

Металл ванадий - свойства и стоимость ванадия

Элемент, открытый учеными дважды, сегодня мы знаем как ванадий. Википедия детально раскрывает перипетии его обнаружения, поэтому остается добавить, что название этого пластичного металла могло быть совсем иным. Действительно, мексиканскому профессору минералогии А. Мануэлю, первым выделившим неизвестный доселе металл из свинцовых руд, на заре XIX века не хватило исключительно уверенности в собственной правоте.

Содержание статьи:

1. Свойства металла

2. Соединения ванадия

3. Производство

3.1. Промышленный выпуск чистого ванадия

4. Прокат ванадия

5. Применение ванадия – от ярких красок до составляющей пороха

6. Ванадий в современных реалиях

6.1. Стальной удел элемента

6.2. С прицелом на будущее

7. Стоимость ванадия -средние цены

8. Лом ванадия

9. Видео — интересное о ванадие

Поэтому, окончательное наименование элемент получил тремя декадами позже, когда в 1830 году швед Н. Сефстрем обнаружил его в железной руде. Привлекающая взор окраска соединения на базе V подтолкнула химика к национальному фольклору, а именно, богине любви и красоты Ванадис. Так, мифологический скандинавский персонаж дал имя реальному металлу, ставшему полноправным членом Периодической системы элементов.

Свойства ванадия

На внешний вид, элемент обладает сходством со сталью, также имея серебристо-серый оттенок. Однако, в отличие от низкоуглеродистого железа, металл ванадий характеризуется пластичностью. Это свойство сохраняется у вещества до температуры 300 0С, превышение которой резко снижает пластичность и металл становится хрупким. Аналогичный эффект оказывают примеси водорода, азота или кислорода в металле.

На фото: металл ванадий

Ванадий относится к тугоплавким металлам, с соответствующим температурным пределом – 1887 0С. Это объясняет его низкую жаростойкость – свойство, характерное для переходных элементов, вследствие рыхлости оксидов, формируемых на их основе. Ванадий устойчив к деформации ползучести вплоть до температуры 675 0С, чему способствует пятиокись ванадия. Пленка этого соединения образуется при окислении металла, сохраняя прочную связь с его поверхностью до указанного температурного предела.

Ванадий в таблице Менделеева

Ванадий — химический элемент V, относящийся соответственно собственной валентности к пятой группе Периодической системы. Его атомные характеристики: номером – 23, масса – 50.9. В природе различают два изотопа элемента: наиболее распространенный –51V и радиоактивный – 50V, доля которого составляет 0.25%. Радиоактивность изотопа 50V выражена достаточно слабо, фактически его можно считать стабильным, поскольку период полураспада существенно превышает триллионы лет.

Кристаллическая структура ванадия характеризуется объемно-центрированной кубической решеткой, что также свойственно тугоплавким металлам. Его плотность 6.11 грамм на куб. см. Металл ковок, прост в обработке давлением.

Содержание V внутри земной коры достигает 0.0015%, что характеризует его как распространенный элемент. С другой стороны, ванадий – рассеянный металл, поскольку не имеет самостоятельных минералов или концентрированных залежей. Обнаружить вещество можно в его сульфиде — патроните, ванадините, а также ряде других пород: роскоэлит, деклуазит, карнотит.

Соединения ванадия

Электронная формула ванадия — KL3s23p64s23d3, где валентными оказываются 5 электронов на внешних 4s- и 3d-орбиталях. Это обуславливает степень окисления металла: +2 – +5. При этом кислотной базой обладает только пентоксид ванадия – V2O5. Остальные его соединения с кислородом: имеют основной – VO, V2O3 или амфотерный – оксид ванадия VO2, характер.

Наиболее ценным из окислов металла считается пятиокись ванадия, цена которой формируется, соответственно ее интенсивному применению для производства мощных литиевых аккумуляторов. Там, порошкообразное вещество со слабым оранжевым оттенком – пятиокись ванадия используется в качестве анода.

Среди прочих соединений ванадия, практическое применение нашли:

- Сульфиды. Пятивалентный V2S5 – известен как природный минерал патронит и представляет собой черный порошок.

- Фториды. Двухвалентные VF2 – фиолетовые кристаллы, тогда как пятивалентный VF5 – белое твердое вещество, способное разъедать стекло.

- Хлориды. Из трехвалентного VCl3 путем восстановления получают металлический элемент.

Впрочем, наибольшее промышленное использование остается за ванадиевыми окислами, в частности V2O5.

Соединения ванадия

Производство ванадия

Важным промышленным источником пластичного металла выступают три вида руд:

- титаномагнетитовые;

- медно-свинцово-цинковые.

Дополнительные источники ванадия – это ранее перечисленные минералы, а также урановое сырье, горючие сланцы. Во втором случае, металл выступает побочным продуктом, получаемым в результате переработки основного сырья.

Бруски ванадия

Существует несколько способов извлечения ванадия, суть которых сводится к получению окислов металла:

- Выщелачивание руды, водными растворами, кислотами. Предварительно, исходное сырье отжигают. На следующей стадии выполняют выщелачивание основой или кислотной средой. Последний этап состоит в выделении гидратированного оксида ванадия из растворов методом гидролиза.

- Изначально, железные или другие ванадийсодержащие руды плавят в домне. Процесс характеризуется переходом V в чугун. Переработка черного металла в сталь сопровождается образованием шлаков, содержащих до 16% пентоксида ванадия. Выделение пятиокиси происходит в два этапа. Предварительно, шлаки обжигают с поваренной солью. Далее, полученный продукт выщелачивают: вначале водой, после разбавленной серной кислотой.

Результирующий продукт – V2O5 используется для получения металлического ванадия или его сплавов с железом. Феррованадий характеризуется широкой вариацией V в соединении от 35 до 70%.

Феррованадий FeV50

Промышленный выпуск чистого металла

Металлический ванадий реализуется в двух физических состояниях: твердом – куски и порошкообразном. Слитки ванадия изготавливают методом выплавки внутри электроннолучевых печей. Это современная установка, оборудованная двумя видами пушек: термоэлектронные и ВТР. Непосредственно рабочий процесс получения слитков, происходит согласно технологии капельной плавки в охлаждаемый водой кристаллизатор. Он изготовлен из меди и устанавливается вертикально.

По степени чистоты различают три марки ванадия в слитках:

Все они производятся согласно ТУ 48-4-272-73, обладают цилиндрической формой с габаритами по длине: 20 – 80 см; и диаметру 80, 100, 120 и 150 мм. Вес бруска колеблется от 8 до 80 кг.

Порошкообразный металл изготавливается посредством электролитического рафинирования. В качестве исходного сырья выступает алюминотермический V. Результирующий электролитический порошок ванадия также имеет три степени чистоты, определяемых его маркой:

Исходный кусковой металлический ванадий, получаемый алюминотермической технологией, характеризуется более низкой чистотой. Его состав: V – свыше 95%, Al менее 2% и Fe до 0.3%.

Прокат ванадия

Сегодня, металл доступен не только слитками, кусками или порошком. Ванадий купить реально в виде изделий проката, производимых согласно ТУ 48-4-373-76. Основные виды реализации – это:

- трубчатый профиль.

Аналогично слиткам, проволока из ванадия также выпускается тремя сортами ВнПр-0, 1 и 2. Их чистота аналогична соответствующим маркам металла в слитках. Наряду с прутками, проволокой, а также листовым прокатом, высоким спросом пользуется трубка из ванадия.

Полоса ванадия выпускается двух марок ВнПл-1 и ВнПл-2, отличающихся степенью чистоты базового металла. Листовая продукция металла отличается оригинальность исполнения. Например, лента ванадия имеет широкую вариацию по ширине и толщине, а также обладает закругленными краями в целях безопасности. Дополнительно, ленточный прокат может иметь специальное покрытие под эксплуатацию в неблагоприятных климатических условиях.

Применение ванадия – от ярких красок до составляющей пороха

Ванадий 5 окись (пятиокись ванадия)

Толчком для использования пластичного металла человеком стали исследования Н. Зинина. Описанный химиком синтез анилина из нитробензола предоставил новые перспективы разработки синтетических красителей. Именно в этой отрасли, соединения ванадия с их яркой окраской, оказались более чем к месту. Как результат, металл начал интенсивно использоваться в производстве не только красок, но и цветной керамики, стекла. Это подняло спрос на пятиокись ванадия, купить которую было выгодно по следующим соображениям: одной весовой порции V2O5 достаточно для преобразования бесцветной анилиновой соли (200 тысяч аналогов по массе) в красящее вещество. Подобную эффективность ванадий показал и в окрашивании индиго, что нашло применение металлу под производство цветных тканей из шелка и ситца.

Новый интерес к металлу возник с началом XX и связан с первой мировой войной. Причина тому, высокая потребность в серной кислоте, как сырья для нитроклетчатки – базового компонента боевых порохов. Естественно, производство h3SO4 не требует ванадия напрямую. Однако, оксиды и соли этого элемента способны значительно ускорять крайне медленную реакцию взаимодействия сернистого ангидрида с кислородом. Именно она лежит в основе производства серной кислоты. Ванадий вытеснил более дорогой катализатор – платину. Преимущества пятиокиси V2O5 – очевидны, она существенно дешевле платины и требуется в меньших количествах.

Ванадий в современных реалиях

Области современной эксплуатации тугоплавкого металла по-прежнему включают использование катализаторов на его основе. Расширилась только сфера применения: наряду с производством серной кислоты, ванадиевые соединения задействованы для крекинга нефти, например. Также с их участием происходит получение уксусной кислоты, прочие технологические процессы промышленной химии.

Катализатор ванадий-содержащий

Остальные сферы промышленного применения ванадия в корне отличаются от его изначального использования. Основные акценты использования V и соединений на его основе, сегодня включают:

- производство стали;

- изготовление химических источников тока;

- агротехнический сектор;

- атомно-водородная энергетика.

О применении пятиокиси ванадия в качестве анода для мощных литиевых аккумуляторов уже упоминалось ранее. Другое соединение – ванадат серебра, напротив, используется под катоды резервных батарей.

Малая величина поперечного сечения неупругого рассеивания нейтронов обуславливает эксплуатацию элемента для нужд атомно-водородной энергетики. Например, ванадий используется в качестве материала для ядерных реакторов на быстрых нейтронах. Альтернативно, хлорид этого металла – компонент процесса термохимического разложения воды.

Сельское хозяйство начинает использовать ядохимикаты и даже микроудобрения, в составе которых присутствуют соединения пластичного металла.

Стальной удел элемента

Наибольшая сфера реализации ванадия, несомненно, черная металлургия. Как бытовой пример, можно привести гаечный ключ, маркированный известной многим пометкой – хром ванадий.

Гаечный ключ хром-ванадий

В производстве высокопрочных сталей – ванадий оказывается широко востребованной легирующей добавкой. Промышленное начало использованию элемента V для создания сталей, обладающих одновременно улучшенной твердостью, вязкостью и легкостью, положила лаборатория Форда еще в начале XX века.

Одновременно с этим, французские инженеры легировали ванадием сталь для изготовления бронирующих плит, а впоследствии пушек военных самолетов. Внедрение V на уровне десятых долей процента совместно с хромом привело к созданию облегченной стали, с улучшенными показателями прочности. Дополнительные преимущества хромованадиевых марок стали – вязкость, повышенная износоустойчивость.

Сегодня, сталь марок «хром-ванадий» интенсивно используется при изготовлении различного обрабатывающего: резцы, сверла; и прочего инструмента. Машиностроение использует этот материал под стенки цилиндров дизельных моторов, благодаря его высокой устойчивости к истиранию, продлевающей эксплуатационный ресурс деталей.

Цилиндры дизельного мотора

Среди цветных металлов, легированных ванадием выделим:

- Алюминий. Включение в метал 3% V привело к созданию марки «Вавилиом». Этот алюминий обладает высокой твердостью, устойчив к влаге и даже воздействию соленой воды. 2-процентное легирование алюминия ванадием применяется в производстве духовых музыкальных инструментов.

- Медь. Металл, содержащий 8% V, выступает в качестве сырья для получения медных сплавов. Те же латунь и бронза, с добавкой ванадия до половины процента приобретают механические свойства аналогичные стали, вследствие чего используются в производстве ответственных деталей, узлов оборудования.

- Никель. Его сплав с ванадием (20%) отличается высокой химической стойкостью. Подобная инертность способствует изготовлению лабораторной посуды.

Дополнительно, элементом V легируют сплавы титана, и даже благородные металлы, золото, например.

Резюмируя важность пластичного металла в промышленном прокате, достаточно отметить один факт. Современное производство ванадия до 80% ориентировано на нужды металлургии, преимущественно под производство нержавеющих и инструментальных сталей.

С прицелом на будущее

Отличительной особенностью легирования стали ванадием, от добавок других тугоплавких металлов, молибдена, например, выступает установленный характер улучшения свойств базового материала. Внедрение ванадия в расплавленную сталь приводит к его активному взаимодействию с азотом и кислородом, о чем уже упоминалось ранее. Как результат, газы, поглощенные расплавленным металлом, не остаются внутри него после застывания. Кислород и азот, прореагировавшие с ванадием, преобразуются в жидкий шлак, выводимый на поверхность расплава и удаляемый в процессе плавки.

Вторая важная особенность – ванадий взаимодействует с углеродом. Это приводит к изменению структуры черного металла: на место растворенного углерода приходят карбиды ванадия, характеризуемые повышенной твердостью и жаростойкостью. Одновременно с этим, карбиды слабо растворимы в железе, что отражается в их неравномерном распределении по объему металла. Этот фактор препятствует созданию крупных кристаллических структур внутри стали, делая ее мелкозернистой. Подобная мелкокристаллическая структура обуславливает высокую ударную вязкость, делая сталь ковкой и одновременно твердой, а также улучшая характеристики износа металла.

Четкое понимание механизма улучшения параметров стали ванадием, способствует дальнейшему технологическому прогрессу в легировании черных металлов.

Стоимость ванадия

Основные месторождения тугоплавкого металла расположены в США, Китае, России, ЮАР и Армении. Современный уровень годового производства ванадия составляет порядка 90 тысяч тонн. Лидерство по выпуску металла удерживает Китай, на долю которого приходится более половины предложений. Как результат, именно Поднебесная оказывается основным регулятором цены на ванадий.

Добыча ванадиевой руды на месторождениях в России

Современная тенденция роста стоимости ванадия сохраняется уже не одну декаду. Это связано с ростом потребления металла. Основной вклад в востребованность элемента вносит растущее производство легированных сталей. Как считают эксперты, цена на ванадий сегодня, еще не обрела собственного максимума, ее рост прогнозируется минимум до 2020 года. Эти перспективы достаточно консервативны, поскольку объем использования конструкционных сталей ежегодно увеличивается. Таким образом, продать ванадий будет несложно еще несколько десятков лет.

Говоря языком цифр, можно выделить еще одну особенность металла – ванадий. Цена за кг его определяется видом продукции.

Так, наиболее дорогостоящим оказывается прокат: полоса, проволока – около $2000. На сотню долларов дешевле пруток. Непосредственно слитки металла марки ВнМ-1 стоят $200, что на порядок дешевле проката. Стоимость пятиокиси ванадия, и того меньше: $35 – 40 за килограмм. Цифры приведены с учетом расценок на металл к началу 2017 года.

Лом ванадия

Отходы чистого металла принимаются достаточно редко. Это связано со спецификой использования элемента, 80% которого расходуется на легирование стали, прочие отрасли металлургии. Основные источники лома ванадия:

- легированная сталь, марка которой содержит Ф в наименовании;

- ванадийсодержащие отходы, включая сплавы, приборы, конструкционные элементы узлов оборудования;

- соединения на базе металла.

Сегодня, даже используя интернет, достаточно непросто определить сколько стоит лом ванадия. Цена отходов, содержащих этот металл, определяется его процентным вхождением и в большинстве случаев указывается, как договорная. С другой стороны, практически все пункты приема, не откажутся от любого лома, в составе которого присутствует ванадий. Цена за грамм металла может быть рассчитана самостоятельно, по итогам сделки с приемщиком. Впрочем, это скорее дело интереса.

Видео — про металл ванадий

xlom.ru

Хромованадиевая сталь | Робо-Лексикон

Хромованадиевая сталь — легированная сталь, в состав которой кроме обычных составляющих в необходимом количестве добавляют хром и ванадий для придания сплаву определенных физических и механических свойств.

В состав хромованадиевой стали в разных пропорциях (в зависимости от марки стали) входят углерод, молибден, хром и ванадий. Легирующие добавки делают сталь более прочной, стойкой к коррозии, снижают возможность хрупкого разрушения, повышают ее прокаливаемость. Хром (Cr) усиливает устойчивость к коррозии и окислению, жаропрочность и износоустойчивость. Ванадий (V) уменьшает возникновение зернистости при термообработке, улучшает вязкость стали.

Хромованадиевая сталь имеет мелкозернистую структуру и характеризуется отличными механическими свойствами, особенно высоким пределом выносливости (хорошо противостоит ударным нагрузкам и обладает высокой усталостной прочностью). Она теплостойкая, пластичная, твердая, упругая, превосходит углеродистые стали по вязкости.

Разводные ключи [[Rothenberger]] из хромованадиевой стали

Ее применяют для изготовления ответственных пружин, например, для клапанных пружин двигателей. Кроме того из нее делают рессоры, всасывающие клапаны, шатуны и крышки, ключи и отвертки, пластины, трубопроводы, шпильки, болты, валы, муфты и многое другое.

Широкое применение хромванадиевой стали можно встретить в разводных ключах Rothenberger или наборах инструментов Jonnesway (тут).

robotun.com.ua

Ванадиевая сталь - Справочник химика 21

Ванадий—самый важный элемент Va группы. Его широко используют при производстве специальных сталей. Ванадиевая сталь обладает высокой вязкостью и прочностью ее применяют при изготовлении коленчатых валов для автомобильных моторов и других подобного рода деталей. Основными рудами ванадия являются ванадинит РЬ5(У04)зС1 и карнотит К(иОг) VO4- АНзО. Последний минерал представляет собой также важную урановую руду. [c.575] Главной областью применения ванадия является производство сталей. Введение в сталь даже небольших количеств ванадия (порядка 0,2%) значительно улучшает ее качество структура стали становится мелкозернистой, улучшаются ее механические свойства (увеличивается ее упругость, прочность на истирание и стойкость к толчкам и ударам). Поэтому ванадиевую сталь применяют для изготовления моторов, осей, рессор и т. д. Ванадий полезен при выплавке стали он легко соединяется с кислородом и азотом, растворенными в жидком металле. При образовании слитка эти элементы удаляются в виде шлака. В результате сталь получается мелкозернистой и менее хрупкой. [c.490]Ванадиевая сталь применяется при изготовлении автомобильных и авиационных моторов, осей, рессор и т. д. Алюминиевые сплавы с присадкой ванадия важны для конструирования гидросамолетов и глиссеров, так как они характеризуются высокой твердостью, эластичностью и устойчивостью по отношению к действию морской воды. Значительную техническую ценность имеют и некоторые другие сплавы ванадия (например, ванадиевая бронза). Соединения ванадия применяются главным образом в резиновой, стекольной, и керамической промышленности. Они часто служат также хорошими катализаторами (преимущественно окислительных ре- [c.482]

Ежегодная мировая добыча ванадия составляет около 10 тыс. т. Ванадиевая сталь применяется при изготовлении автомобильных и авиационных моторов, осей, рессор и т. д. Соединения ванадия потребляются главным образом в резиновой, стекольной и керамической промышленности. Они часто служат также хорошими катализаторами (преимущественно окислительных реакций). [c.289]

Процесс ведется в аппаратуре из кислотоустойчивой ванадиевой стали (У2А). Технологическая схема процесса приведена на рис. XI. 10 [33]. [c.693]

Ошибки методики зависят в большой степени от концентрации кислоты если концентрация понизилась от сильного н продолжительного кипячения, результат будет заниженным. Методика не подходит для анализа вольфрамовых и ванадиевых сталей. [c.209]

Для получения устойчивой против коррозии стали весь углерод должен быть связан в карбид. Для этого в титановых сталях отношение Т1 к С должно быть не менее пяти, а у ванадиевой стали соответственно 5,7 1. Содержание ниобия должно быть 8—10 1, причем меньшая величина допускается для высоколегированной хромоникелевой стали аустенитного класса. [c.356]

Применение. Используется для получения особо твердых и прокатных ванадиевых сталей (до 1 % V). [c.413]

Ход анализа. Для задачи берется навеска ванадиевой стали или искусственная смесь солей ванадия и железа. Сталь или чугун растворяют в серной кислоте с добавкой азотной, выпаривают до малого объема и отфильтровывают от кремниевой кислоты и графита. В пробе, взятой для разделения, может содержаться 1—20 мг ванадия. [c.75]

Ванадий является широко распространенным легирующим элементом. Введение в сталь небольших количеств ванадия значительно увеличивает ее упругость, прочность на истирание и сопротивление разрыву. Наибольшее -применение ванадий имеет в конструкционных сталях, легированных хромом, никелем и марганцем. Содержание ванадия в конструкционных сталях обычно составляет 0,1—0,15%, в инструментальных — 0,15—0,65% и в быстрорежущих —0,25—0,5%. Ванадиевую сталь широко применяют при изготовлении паровозных цилиндров, автомобильных и авиационных моторов, рессор и осей железнодорожного транспорта. Ванадиевые стали необходимы в радиотехнике и электропромышленности для изготовления различных приборов и инструментов автоматического управления. Содержание ванадия в некоторых сталях приведено в табл. 29. [c.338]

ВАНАДИЕВАЯ СТАЛЬ — сталь, легированная ванадием. Впервые начала применяться во Франции в конце 19 в. К В. с. относятся мн. конструкционные стали (табл.), инструментальные стала, теплостойкие стали, легированные, наряду с др. хим. элементами, ванадием. [c.173]

Бомба подобного же устройства использовалась Гибсоном в его экспериментах по изучению влияния давления на превращение а г Р-кварца. Несколько видоизмененная конструкция пригодна также для гидротермальных экспериментов при высоком давлении водяного пара, если водосодержащие смеси находятся в герметически запаянных платиновых сосудах. Давление воды на пробу создается и поддерживается извне (о методе запаянной ампулы см. С. I, 130). Бомба изготовлена из одного куска хромо-ванадиевой стали. Охлаждение достигается тем, что кипящая вода циркулирует в рубашке, окружающей бомбу оказалось, что охлаждение при помощи спиральных канавок в стенках составного (горячая посадка) цилиндра бомбы, конструкции Смита и Адамса, вызывает вредные натяжения при действии сжимающего гидравлического пресса, что может вызвать поломку. [c.596]

Энергоемкость ванадиевых сталей и сплавов [c.11]

| Рис. 79. Конструкция крыла самолета, сделанная из ванадиевой стали и выдерживающая нагрузки при 1200° С |  |

Применение в технике. Ванадий используется главным образом в виде ферросплава и различных солей. Ванадистые стали, содержащие от 0,1 до 3% V, отличаются большой твердостью, вязкостью, ковкостью, сопротивляемостью к механическим ударам, устойчивостью при переменных нагрузках. Ванадиевая сталь употребляется главным образом в производстве быстрорежущих инструментов, рессор, различных конструкций, подвергающихся резким изменениям температур и давлений, брони, блиндажей, пушечных жерл, корпусов, котлов, пароперегревателей и т. д. Соли ванадия, например, НаУОд, и ванадиевая кислота употребляются в качестве инсектофунгисидов, в терапии — в качестве антисептиков и в химической промышленности — в качестве катализаторов. Например, для контактного получения серной кислоты пользуются ванадатом серебра. Ванадиевые катализаторы употребляются в производстве черного анилина, а также для окисления органических и неорганических соединений, например, для получения уксусной, бензойной, фталевой кислот, антрахи-нона и т. д. [c.307]

Ванадий в виде феррованадия вводится в состав специальных сталей, из которых делают детали машин, работающие при знакопеременных нггрузках. Такие стали отличаются большой пластичностью и высоким пределом усталости, так как ванадий связывает растворенные в стали Н , N2 и О2, раскисляя ее. Добавка 0,25 У к стали повышает упругость и стойкость к истиранию, из ванадиевых сталей делают инструменты и детали машин (в частности, цилиндры двигателей внутреннего сгорания). [c.313]

В. наиболее важен V2O5, который служит катализатором в производстве серной кислоты контактным способом и в органическом синтезе. Оксид ванадия (V) имеет кислотный характер, он легко растворяется в щелочах с образованием ванадатов — солей ванадиевых кислот. Применяется для легирования сталей, входит в состав сплавов для постоянных магнитов. Ванадиевые стали имеют повышенную твердость, высокое сопротивление к истиранию. [c.30]

Среди экстрагентов, предложенных для экстракции фосфорномолибденовой кислоты при определении фосфора в ванадиевых сталях,— смесь этилацетата и бутилацетата (7 3). Сг и W предварительно удаляют, и восстанавливают NajSOg. Определению не мешают до 250 mzN и до 4 As [468, 730, 1217]. [c.90]

При анализе ванадиевых сталей V(V) восстанавливают До V(IV). Как восстановитель применяют, например, NaaSOg [468]. [c.122]

Зависимость механических свойств ванадиевой стали марки 1, )Г2АФ от содержания ванадия. [c.172]

Химический состав и механические свойства ковструкционны]5 ванадиевых сталей [c.173]

Д. Уоррен и Г. Бэкман [390] исследовали поведение болтов из стали А151 4140 (состав в % 0,41 С 0,80 Мп 0,20 51, 0,87 Сг 0,12 Мо) после термообработки на различную твердость. Болты в напряженном состоянии подвергались воздействию влажного сероводорода при температурах 20—1120°С и давлениях НоЗ 0,1 — 1,7 МПа (1 —17 ат). Если твердость болтов была менее Яде = 27, то разрушения болтов не происходило даже при напряжениях, близких к пределу пропорциональности. При твердости стали Ядк = 27-ь55 склонность к растрескиванию была тем больше, чем выше твердость. Для каждой твердости стали существует определенное минимальное напряжение, начиная с которого болты растрескиваются, это напряжение уменьшается по мере роста твердости. Повышение температуры усиливает растрескивание, а изменение давления НгЗ не оказывает влияния. П. Бастьен с сотр. [391] нашли, что наименьшую склонность к растрескиванию в водном растворе НгЗ, подкисленном уксусной кислотой до pH 3,2—3,9, конструкционная хромово-молибденово-ванадиевая сталь (0,09— 0,19 С 2,5 Сг 1,0 Мо 0,25 V) проявляет после отпуска ее при высокой температуре, когда сталь приобретает структуру глобулярного цементита. Рост содержания углерода в этой стали в интервале 0,09—0,19% Приводит к увеличению предела пропорциональности, до которого сталь может быть доведена термообработкой, без увеличения склонности стали к растрескиванию. Скорость коррозии при увеличении содержания хрома от 2 до 12% уменьшается, но склонность к растрескиванию мало изменяется. Сплав, содер-.жащий 9% Сг, особенно склонен к растрескиванию в растворе сероводорода. [c.144]

Следует, однако, отметить, что прозвучиваемость металлов и сплавов существенно зависит от их размеров, химического состава и структуры. В большинстве сплавов УЗК затухают слабо. Так, например, деформированные магниевые и алюминиевые сплавы, углеродистые, молибденовые и ванадиевые стали хорошо ирозвучива-ются На частотах 1,8—10,0 МГц. На этих же частотах контролируют и большинство сплавов титана. Нержавеющие стали и жаропрочные сплавы обладают значительным затуханием УЗК и поэтому могут быть проконтролированы на более низких частотах — от 0,5 до 5,0 МГц. [c.203]

Ванадий в чистом виде—очень твердый, сравнительно легкий (уд. в. 5,87), тугоплавкий металл (т. пл. 1720° С). Усто1)чив к окислению в атмосферных условиях. Ванадий применяется главным образом в. металлургии стали обычно в виде сплава с железом (феррованадий с содержанием 35—50% V и выше). Введение в сталь даже небольших количеств ванадия (порядка 0,2%) увеличивает ее упругость, прочность на И( тиранив и стойкость к толчкам и ударам. Поэтому ванадиевую сталь применяют для изготовления моторов (автомобильных и авиационных), осей, рессор и т. п. [c.366]

Ванадий. Присадка ванадия повышает механические качества стали. В небольших количествах (0,2—0,5%) ванадий сообщает сталям мелкозернистость, прочность я вязкость. Твердость высокоуглеродистохз ванадиевой стали связана с наличием в ней карбидов состава У4Сд, УС и др. Ванадиевую сталь применяют главным образом для изготовления деталей, работающих с резко переменной нагрузкой (оси, пружины, инструменты и т. п.). [c.393]

Энергозатраты на выплавку стали по различным традиционным схемам из качканарского концентрата соответствовали концентрации ванадия в стали 0,13 %, а энергозатраты на выплавку ванадиевой стали по процессу ЛП получены с учетом того, что в стали содержится как минимум 0,4 % ванадия. Оценив энергоемкость легированной стали по традиционной схеме (доменная печь - конвертер - химпередел - электропечь [c.485]

Ванадий — очень тугоплавкий и твердый металл, не поддагопщйся действию воздуха и воды. Он сообщает стали, при добавке всего 0,1— 0,2о/о, особую крепость и вязкость и нечувствительность к резким толчкам. Ванадиевые стали незаменимы поэтому при производстве ответственных деталей авиационных и автомобильных моторов. Без ванадиевых сталей не было бы современного автомобиля. [c.482]

Теперь кобальт, как и вольфрам, незаменим в металлообработке — он служит важнейшей составной частью инструментальных быстрорежущих сталей. Вот, например, результат сравнительных испытаний трех резцов. В стали, из которой они были изготовлены, углерод, хром, ванадий, вольфрам и молибден содержались в одинаковых количествах, различие было лишь в содержании кобальта. В первой, ванадиевой, стали кобальта совсем не было, во второй, кобальтовой, его было 6%, а в третьей, суперко-бальтовой, — 18%. Во всех трех опытах резцом точили стальной цилршдр. Толщина снимаемой стружки была одинаковой — 20 мм, скорость резания тоже — 14 метров в минуту. [c.36]

В случае ванадиевых сталей иодометрическое определение возможно только при окислении марганцовока.1иевой солью в щелочном растворе, так как здесь происходит отделение ванадия от хрома. Другие иодоме-трические методы дают слишком высокие цифры. В случае вольфрамовых сталей выделение вольфрама не безусловно необходимо. Медь, бор, алюминий и титан не влияют на определение хрома. [c.150]

Понижение прочности и опасность межкристаллитной коррозии требуют применения для горячих аппаратов легированных сталей. Для установок синтеза аммиака и метанола применяются для горячих трубопроводов — легированные стали ЗОХМА, для колонн синтеза аммиака —стали 20ХМА и недорогая, недостаточно стойкая сталь XЗИМ следующе.го состава С —0,25%, Сг —3%, N1 —0,9%, Мо —0,65%, у которой при комнатной температуре предел прочности Од равен 7000 кг/с.и", а предел текучести о-р равен 5000 кг см-. Для защиты от водородной коррозии применяются также ванадиевые стали с содержанием V 0,15 — 0,2 "6. [c.333]

chem21.info

Все о ножах и ножевых сталях

30.05.2011

Сталь - сердце клинка. На современном рынке есть огромное количество прекрасных сталей. Конечно сталь, сама по себе, не является единственным показателем качества ножа. Закалка клинка, его форма, форма рукояти, материалы из которых сделаны все компоненты ножа - вместе эти характеристики определяют, каков нож будет в использовании. Большинство этих характеристик трудно оценить предварительно. Вы не можете сказать, глядя на нож, насколько хорошо закалён клинок, и вы не можете определить, насколько форма лезвия и рукояти будут удобны в работе. Что до стали, то, зная её состав, вы можете оценить её качества и соответственно сделать какие-то предположения о возможном качестве клинка.

Но не стоит ошибаться, придавая основное значение стали клинка. Нож больше, чем сталь, и важно не забывать об этом. Кроме того, многие современные стали настолько хороши, что производители при проектировании ножа могут уделить большее внимание иным факторам, нежели незначительное увеличение качества стали.

С практической же точки зрения можно утверждать, что клинок из слишком мягкой стали будет быстро тупиться и изнашиваться, т.е. будет непрактичен; клинок же из слишком твёрдой стали, при высоком содержании углерода, будет крошится, при нагрузках. Потому при выборе стали клинка ,как нигде важен выбор именно «золотой середины». Более детально далее.

СОСТАВНЫЕ ЭЛЕМЕНТЫ СТАЛЬНЫХ СПЛАВОВ

Если говорить примитивно, то сталь - это сплав железа с углеродом. Если углерода слишком много, то получается чугун. Если слишком мало, то это называется жесть. Все, что посередине - можно назвать сталью. Ее различные типы определяются не только и не столько пропорциями железа и углерода, сколько различными добавками и примесями, которые придают стали различные свойства. Ниже приведены в алфавитном порядке типы стальных сплавов, которые содержат следующие основные компоненты:

Углерод: Присутствует во всех типах сталей как основной элемент, придающий твердость и жесткость. При содержании углерода более 0,5% сталь называется высокоуглеродистой.

Хром: придает сплаву износостойкость, способность к закаливанию, и, что самое важное, устойчивость к коррозии. Сталь с содержанием не менее 13% хрома принято называть "нержавеющей". Хотя, несмотря на это наименование, любая сталь может ржаветь, если за ней не ухаживают должным образом. С другой стороны добавление хрома в больших количествах уменьшает твёрдость стали.

Магний: важный элемент сплава, придает металлу зернистую структуру, и увеличивает прочности клинка, а также твёрдость и износостойкость. Добавляется в сталь в процессе проката и ковки. Присутствует во всех ножевых стальных сплавах, за исключением типов A-2, L-6, и CPM 420V.

Молибден: твердоплавкий элемент, предотвращает ломкость и хрупкость клинка, придает стойкость к нагреву. Присутствует во многих сплавах. Так называемые "закаливаемые на воздухе" стали содержат не менее 1% молибдена, который делает возможным такой типа закалки.

Никель: Увеличивает прочность. Присутствует в сталях L-6, AUS-6, AUS-8 и 8Cr13MoV.

Кремний: Увеличивает твёрдость стали. Также как и магний, добавляется в процессе ковки и проката.

Сера: Нежелательный элемент в ножевой стали. Она улучшает обрабатываемость клинка, но уменьшает его прочность.

Вольфрам: Придает лезвию износостойкость. При сочетании с хромом или молибденом, вольфрам улучшает режущие свойства клинка.

Ванадий: Увеличивает износостойкость и прочность. Твердоплавкий элемент повышенной твердости, который необходим при изготовлении мелкозернистой стали, которая позволяет сделать очень острое лезвие. Многие сплавы содержат ванадий, но наибольшее его содержание - в марках M-2, Vascowear, а также CPM T440V и 420V (в порядке убывания содержания ванадия)

УГЛЕРОДИСТЫЕ СТАЛЬНЫЕ СПЛАВЫ (НЕ-НЕРЖАВЕЮЩАЯ СТАЛЬ)

Чаще всего лезвия ножей из такой стали кованные. Нержавеющая сталь также может коваться (производители вроде Шона МакВильямса делают кованную "нержавейку"), но это очень тяжело. Также добавим, что углеродистая сталь может быть по выбору закалена либо отпущена для придания лезвию твердости режущей кромки и при этом упругости. Нержавейка не может быть так просто обработана по своему усмотрению. Конечно, углеродистая сталь гораздо более быстро ржавеет, чем нержавеющая. Также она часто немного проигрывает нержавеющей по многим параметрам. Тем не менее, при правильной закалке, эти стали бывают очень хороши. Ниже приведены марки таких сталей.

По обозначениям системы AISI, стали с номерами 10хх - углеродистые, а остальные номера являются легированными сплавами. Например, серия маркировок 50хх будет сталями с хромом.

По системе SAE, стали с буквенными индексами (например, A-2, W-2) являются инструментальными.

Также существует классификация ASM, но она гораздо реже встречается и используется, и здесь ей не будет уделено внимания.

Чаще всего, последние цифры обозначения стали близки к содержанию в ней углерода. Так, в стали 1095, скорее всего, примерно 0,95% углерода, в стали 52100 - около 1,0%, в стали 5160 - около 0,6%.

Сталь D-2 (аналог Х12МФ)

Сталь D-2 иногда называют "полу-нержавеющей". В ней достаточно высокий уровень содержания хрома (12%), но этого не достаточно, чтоб классифицировать её, как нержавеющую. Это самая стойкая к коррозии саль из всех углеродных. Кроме того клинок ,сделанный из этой стали, отлично держит заточку. Но она менее прочная, чем другие стали этого раздела. Из-за своих отличных качеств эту сталь использовали многие известные производители. Например Боб Дозер (Bob Dozier) и Benchmade в одной из версий ножа Axis AFCK.

M-2

Так называемая "высокоскоростная" сталь, сохраняет свои свойства (и химический состав) даже при очень высоких температурах, и поэтому используется в промышленности при работах с резкой при сверхвысоких температурах. Она немного твёрже и немного более износостойкая, чем D-2. Однако она легко ржавеет. Компания Benchmade использовала сталь М-2 в одном из вариантов AFCK, но на данный момент прекратила.

A-2

Это отличная самозакаливающаяся инструментальная сталь, она твёрже D-2 и M-2, но менее износостойка. Самозакаливание, или «закаливание на воздухе», не позволяет дополнительно закаливать/отпускать ее. Ее выдающаяся прочность делает ее часто используемым материалом для боевых ножей. Крис Рив (Chris Reeve) и Фил Хатсфилд (Phil Hartsfield) оба используют А-2.

O-1

Отличная сталь, которая хорошо воспринимает и держит воронение лезвия, и при этом очень прочная. Однако, она быстро ржавеет. Сталь О-1 используется в ножах Randall и Mad Dog.

W-2

Вполне твердая и хорошо держащая заточку сталь, благодаря содержанию 0,2% ванадия. Большинство напильников сделано из марки W-1, которая является той же W-2, но без содержания ванадия.

Серия сталей, номера которых начинаются начинающихся с "10": 1095, 1084, 1070, 1060, 1050 и так далее.

Большая часть марок, номера которых начинается с десятки, создана специально для изготовления ножей, однако сталь 1095 используется в ножевых лезвиях наиболее часто. Если выстроить по порядку марки начиная с 1095 и до 1050, в общем можно сказать, что при убывании номера убывает количество углерода в стали, она хуже держит заточку лезвия и становится более вязкой. Поэтому чаще всего марки 1060 и 1050 используются для изготовления мечей. Для ножей 1095 считается "стандартной" маркой углеродистой стали, не самой дорогой и при этом с хорошими качествами. Также эта марка обладает достаточной твёрдостью и легко точится, но при этом легко ржавеет. Это простая марка стали, содержащая, кроме железа, еще один-два элемента - около 0,95 углерода и иногда около 0,4% магния. В ножах Kabar часто используется марка 1095 с черненым покрытием.

Carbon V

Это торговая марки стали, принадлежащее компании Cold Steel. Она не ограничивается одной какой-то определенной сталью, а обозначает весь подобный тип сплавов, используемых этой компанией. Маркировка имеет дополнительные индексы для отличия конкретной марки сплава. По свойствам Carbon V - это нечто среднее между О-1 и 1095, и при этом ржавеет примерно как О-1. Многочисленные инсайдеры от металлургии настойчиво утверждают, что это 0170-6. Некоторые испытания ("искровые пробы") показали близость к 50100-В. Между 50100-Би и 0170-6 практически нет разницы (это фактически одна и та же сталь), так что действительно похоже, что к ним можно приравнять и Carbon V.

0170-6 / 50100-B

Это одна и та же марка стали - 0170-6 (по классификации металлургов) и 50100-В (по классификации AISI). 0170-6 является хорошим хромо-ванадиевым стальным сплавом, который отчасти похож на О-1, но гораздо менее дорогой. Ныне покойный Блэкджек делал некоторые ножи из 0170-б, и Carbon V от Cold Steel, возможно, является этой же маркой стали. 50100 - это та же сталь 52100 с примерно третью ее хрома, а приставка "-В" в маркировке 50100-В указывает на то, что эта сталь была изготовлена с использованием ванадия и является хромо-ванадиевым стальным сплавом.

L-6

L-6 марка сталей для ленточных пил, очень прочная и хорошо держащая заточку, но легко ржавеющая. Как и О-1,она очень податлива для ковки. Это одна из лучших сталей для изготовления ножей, особенно там, где требуется прочность.

5160

Эта марка стали очень популярна у кузнецов и сейчас используется в производстве ножей разных типов, особенно в ножах с большими клинками, для которых важна высокая прочность. По существу, это простая по составу пружинящая сталь с добавлением хрома для лучшей закаливаемости. Хорошо держит заточку, но известна в основном благодаря своей выдающейся прочности (как L-6). Часто используется для изготовления мечей благодаря своей прочности, а также является материалом для изготовления высокопрочных ножей.

52100

Это шарикоподшипниковая марка стали, и также часто используется для ковки. Похожа на марку 5160 (однако содержит около одного процента углерода, тогда как 5160 - около 0,6%), но лучше держит заточку. При этом она не такая прочная, как 5160, и чаще используется для изготовления охотничьих ножей, а также других ножей, которые должны обладать немного меньшей прочностью, чем сделанные из стали 5160, в пользу лучшего сохранения остроты лезвия.

CPM 10V

Используется в ножах подходящих для тяжёлой работы, имеет грязеотталкивающие свойства. 10V обеспечивает невероятную износостойкость, а вязкость ,как у D2. Это хороший выбор для максимальной износостойкости, но не супер твердости.

Vascowear

Очень редкая марка стали, с высоким содержанием ванадия. Слишком тяжелая в обработке, но очень износостойкая марка. В производстве практически не встречается.

"НЕРЖАВЕЮЩАЯ" СТАЛЬ

Помните, что любая сталь может ржаветь. Но так называемые "нержавеющие" стали благодаря добавке не менее 13% хрома, имеют значительную стойкость к коррозии. В ножевой промышленности де-факто принят стандарт в 13% хрома, но справочник по металлам ASM говорит, что вполне достаточно "более 10. Возможно это потому, что и более низкая доля хрома с правильно подобранными другими примесями могут дать тот же эффект "нержавейки".

Ниже представлены нержавеющие стали, сгруппированные согласно их качествам:

420 и 420J самые мягкие из нержавеющих сталей. Единственный их плюс высокая коррозионная стойкость, из-за чего они часто применяется в изготовлении ножей для подводников. Низкое содержание углерода делает эти стали слишком мягкими и, соответственно, клинки из них плохо держат заточку. Из-за простоты обработки часто используются для очень недорогих ножей, поскольку слишком мягкие для изготовления функционального лезвия (например серрейторной заточки).

440 A и подобные ей стали 7Cr17MoV, 5Cr15MoV, 425M, 65Х13(аналог 425M в России), 420HC, 12C27, и AUS-6А являются следующей группой. Они могут быть закалены лучше предыдущей группы, более прочные и износостойкие, но износостойкость этой группы можно считать просто приемлемой (т. е. клинки из этих сталей будут держать заточку значительно лучше 420-х, но не более чем приемлемо). 440A и 12C27 лучшие из них. AUS-6А интересна тем, что, благодаря количеству ванадия в нём, из неё можно сделать клинок с лезвием, как у бритвы. Что касается китайских 7Cr17MoV и 5Cr15MoV, то первая уступает AUS-6А, а вторая возможно немного превосходит в стойкости к коррозии и немного уступает в твёрдости. 425M и 420HC – самые простые в этой группе.

8Cr13MoV, Gin-1, ATS-55, AUS-8A и 440C входят в следующую группу. Стали этой группы ещё прочнее предыдущих и более износостойкие. Среди них ATS-55 более всех подвержена коррозии; а AUS-8A, благодаря содержанию ванадия, позволяет лучше заточить клинок, сделанный из неё, но при этом он будет хуже остальных держать заточку. 8Cr13MoV из-за большего содержания углерода, чем в AUS-8A, более твёрдая, но более хрупка из-за этого. Потому её можно считать чуть ниже уровнем, чем AUS-8A. 440C – лучшая в этой группе.

Следующая группа ATS-34/154CM, VG-10, и S60V. Этой группой начинаются стали топ-класса. Они очень прочные и клинки из них отлично держат заточку, что даёт возможность использовать их в производстве ножей различных видов. Из этой группы VG-10 можно лучше всех заточить, благодаря содержанию ванадия, но заточку при том она будет держать хуже всех в этой группе. S60V – самая износостойкая из этих сталей ,но её жёсткость может быть на уровне 440С, а этот показатель хуже, чем у ATS-34 и 154-CM. Но, всё-равно, S60V лучшая в этой группе, т.к. общая износостойкость стали часто важнее того, как клинок будет держать заточку.

BG-42, S90V и S30V формируют последнюю группу. BG-42 имеет лучшую износостойкость, чем все предыдущие, за исключением стали S60V. Она твёрже ATS-34 и менее подвержена коррозии. S90V самая износостойкая сталь, из обсуждаемых до сих пор, также твёрже ATS-34 и менее подвержена коррозии. Но её сложно точить. Потому S90V часто используется в эксклюзивных ножах, а не в массовом производстве. При принятии решения о покупке ножа из этой стали, обязательно возьмите во внимание сложность заточки клинка из неё. S30V менее износостойка, чем S90V, но твёрже и клинок из неё легче точить. При этом она более износостойкая, чем BG-42, потому её можно считать самой оптимальной в этой группе.

А теперь более детально о самих сталях:

420

Более низкое содержание углерода (менее 0,5%), чем в 440-х марках, делают эту сталь слишком мягкой и плохо держащей заточку. Благодаря своей высокой коррозионной стойкости часто применяется для изготовления ножей для подводников. Часто используется для очень недорогих ножей. Кроме как использования в условиях соленой воды, она слишком мягкая чтобы быть хорошим выбором для изготовления ножа.

420HC

Это модификация 420, с увеличенным содержанием углерода, приблизительно равным 440A.

440 A - 440 B - 440C

Содержание углерода (и твердость соответственно) этого типа нержавеющих сталей возрастает от А (0,75%) к В (0,9%) до С (до 1,2%). Сталь 440С - отличная высококлассная нержавеющая сталь, клинки из которой прекрасно держат заточку, очень твёрдая( обычно закаляемая до 56-58 ед. по Роквеллу). В 80-х 440С была королевой ножевых сталей, пока в 90-х её место не заняла ATS-34. Все три типа 440-й стали хорошо сопротивляются коррозии, причем 440А - лучше всего и 440С - наименьшим образом из этих трех. В ножах SOG Seal 2000 используется сталь 440А, Рендел (Randell) использует сталь 440В для своих нержавеющих ножей. Марка 440С распространена повсеместно и общепризнана как вторая основная ножевая нержавеющая сталь (первой основной считают все же ATS-34). Если Ваш нож маркирован просто "440", скорее всего это наименее дорогая сталь 440А, т.к. если производитель использует более дорогую 440С, он непременно это укажет. По общим ощущениям, сталь 440А (и ей подобные) достаточно хороша для повседневного использования, особенно когда она качественно закалена (есть много хороших отзывов о закалке стали 440А фирмой SOG). Версию 440В можно назвать промежуточным вариантом, а сталь 440С - лучшей из трех.

425M - 12C27