Справочник химика 21. Хром медь никель

Никель с хромом, железом и алюминие

Отделение железа от алюминия, никеля, хрома и некоторых других элементов путем осаждения купфероном. С ионами трехвалентного железа купферон образует нерастворимый в кислотах купферонат железа [c.152]Можно ли использовать для защиты железа от коррозии свинец, медь, алюминий, никель, хром Почему не все из этих металлов применяются в качестве покрытий (обсуждение должно иметь комплексный характер, затрагивая самые различные стороны проблем, вплоть до экономических). Среди изученных металлов выделите те, которые могут играть роль катодных и анодных покрытий. [c.382]

Образует соли (типа аммиакатов), например с титаном (IV) и цирконием (IV). Применяют для фотометрического определения титана (IV) в интервале кислотности от 0,1 до 5—6 н. Определению не мешают ванадий, молибден, вольфрам, тантал, ниобий, железо, кобальт, никель, хром, марганец, алюминий, цинк, кадмий и ртуть. [c.134]В практике атомно-абсорбционного анализа наибольшее применение получили два пламени воздушно-ацетиленовое и пламя оксида азота (I) с ацетиленом. Первый тип пламени успешно применяют для определения щелочных и щелочноземельных элементов, а также таких металлов, как хром, железо, кобальт, никель, магний, молибден, стронций, благородные металлы и др. Для некоторых металлов (хром, молибден, олово и др.) чувствительность определений может быть увеличена применением обогащенной смеси. К элементам, для определения которых практически бесполезно использовать воздушно-ацетиленовое пламя, относятся металлы с энергией связи металл — кислород выше 5 эВ (алюминий, тантал, титан, цирконий и др.). Пламя ацетилена с воздухом обладает высокой прозрачностью в области длин волн более 200 нм, слабой собственной эмиссией (особенно обедненное пламя) и обеспечивает высокую эффективность атомизации более чем 30-ти элементов. Частично ионизируются 0 нем только щелочные металлы (цезий 65%, рубидий 41 %, калий 30%, натрий 4 %, литий 1 %). [c.146]

Определению марганца персульфатным методом мешает высокое содержание хрома (выше 1,5—2%) и кобальта, вызывающих окраску раствора, на фоне которой трудно установить конец титрования. В этом случае для отделения марганца от хрома, железа, алюминия, вольфрама и других металлов применяют окись цинка, которая осаждает указанные металлы, а в растворе остаются марганец, кобальт и никель. [c.324]

В качестве металлов-комплексообразователей наиболее часто используют хром, медь, никель, кобальт, железо, алюминий. Атомы этих металлов имеют вакантные о -орбитали, которые и принимают участие в образовании связей при комплексообразовании. При этом происходит перенос заряда (ПЗ) от органической молекулы, называемой лигандом (донор), на атом металла (акцептор). [c.28]

Свинец, цинк, кадмий, олово, висмут-медь, железо, кобальт Висмут—свинец—медь кобальт—никель—свинец железо—алюминий Висмут—медь, свинец, железо, марганец, хром, никель, олово, сурьма Никель—кобальт] [c.208]

В качестве металлов-комплексообразователей в химии красителей наиболее часто используют хром, медь, никель, кобальт, железо, алюминий. [c.87]

Исторически сложилось так, что сначала были найдены для нанесения этим методом покрытий соединения благородных металлов (золото, серебро, платина, палладий), но сейчас уже разработаны составы растворов для осаждения висмута, свинца, олова, никеля, хрома, железа, ванадия, кремния, алюминия. [c.370]

Сущность метода. Железо, медь и другие элементы, содержащиеся в 8-н. растворе соляной кислоты, пропускают через колонку с анионитом. Никель, хром, марганец, алюминий как не образующие в этих условиях отрицательно заряженных комплексов переходят в фильтрат, а железо и медь сорбируются анионитом. [c.344]

Элементарный состав сухого активного ила (в %) С 44—75,8 Н 5—8,2 О 12,5—43,2 N 3,3—9,8 5 0,9—2,7. Минеральная часть ила содержит соединения кремния, алюминия, железа, кальция, магния, калия, натрия, цинка, никеля, хрома и др. [c.564]

В ряде обзоров, касающихся катализаторов для окисления и дегидрогенизации спиртов, указаны кроме меди другие катализаторы, проверенные в различных исследованиях или рекомендуемые патентами. В качестве катализаторов указаны никель, кобальт, платина, серебро, железо, латунь, сплавы меди с серебром, с цинком, с висмутом, с кадмием, с палладием, а также окислы цинка, олова, хрома, кобальта, ванадия, кадмия, магния, бериллия, циркония, бария, марганца. Затем идут ванадиевокислые соли щелочных металлов, сернистые, фосфористые и т. п. соединения цинка, кадмия, никеля, кобальта, железа, алюминия, кальция и магния, а также расплавленные свинец, смеси солей (хлористый барий с хлористым кальцием, хлористый калий с хлористым натрием и т. п.). [c.148]

Окяокись алюминия Промотированная окись железа Ионообменные смолы Окись железа — окись кобальта — окись тория Промотированная окись железа Хромит цинка Хромит меди Никель [c.203]

В золе девонских прикамских нефтей содержание окислов кремния, алюминия относительно невелико, окислов железа мало в золе среднедевонской нефти и в несколько раз больше — в золе верхнедевонской. Все девонские нефти сильно обогащены ванадием и никелем, в некоторых нефтях эти два элемента в виде окислов составляют 44 -54% золы, В золе нефтей палеозоя, кроме обычных элементов. Присутствуют стронций, барий, ванадий, никель, хром, марганец, медь в золе нефтей карбона и нефти — в небольших количествах титан. Таким образом, в резервуары НПЗ поступает уже [c.24]

Определению титана при помощи диантипирнлметана не мешают ионы магния, алюминия, цинка, кадми , марганца, меди, циркония, редкоземельных элементов, молибдена, ниобия и тантала, поэтому метод можно применять для определения титана в легких, черных и цветных сплавах. Ионы никеля, хрома и кобальта не реагируют с диантипирилметаном, но мешает собственная окраска ионов поэтому раствор сравнения должен содержать все компоненты, кроме диантипирилме-тана. Ионы железа (III) и ванадия (V) предварительно восстанавливают гидроксиламином. [c.374]

Пассивность наблюдается в определенных условиях у титана, алюминия, хрома, молибдена, магния, никеля, кобальта, железа и других металлов. Очень многие металлы в той или иной степени в зависимости от условий склонны пассивироваться. [c.303]

На скорость окисления масел в двигателях существенное влияние оказывают металлы, из которых изготовлены детали двигателя сталь, медь, свинец, цинк, олово, алюминий, кадмий, серебро, никель, хром и др. Некоторые из этих металлов оказывают явное каталитическое действие на процесс окисления масел, другие действуют слабо. Сильнейшими катализаторами окисления являются железо и медь, а также их соединения. Глубокому окислению способствуют и продукты первичного окисления компонентов масла. Они тоже могут взаимодействовать с металлами, давая вещества, в свою очередь ускоряющие процессы окисления. Было, например, установлено, что каталитической активностью обладают соли нафтеновых кислот, особенно нафтенаты свинца и меди. [c.14]

Легирование является эффективным средством повышения стойкости металлов к воздействию агрессивных сред как при обычных, так и при повышенных температурах. Уже отмечалось, что легирование железа хромом или алюминием способствует повышению стойкости к окислению (разд. 10.9), а введение небольшого количества легирующих добавок меди, хрома или никеля улучшают стойкость в атмосфере (см. разд. 8.4). [c.292]

В рассматриваемом аспекте для химизма, механизма, кинетики и термодинамики процесса карбонизации большое значение имеет присутствие в нефтяном сырье различных функциональных групп, содержащих кислород, серу и азот, и их термическая стабильность (химическая активность), металлов, их соединений и комплексов, обладающих каталитическим действием на реакции распада, дегидрирования, полимеризации, конденсации и другие. С этой точки зрения,особо следует отметить такие металлы, как ванадий, никель, хром, молибден, кобальт, алюминий, железо и другие. [c.11]

Изучите возможность нанесения электролитическим способом пленок меди, никеля, хрома, кобальта, цинка, олова,, алюминия, свинца или других металлов на железе (или других металлах). [c.371]

Металлы, получаемые восстановлением их оксидов водородом, в той или иной степени насыщаются водородом. Во многих случаях образуются фазы внедрения— твердые растворы водорода в металле. При этом поглощается теплота, а растворимость водорода изменяется пропорционально квадрапюму корню из числа, равного значению давления, т. е. увеличивается с гювышением давления. Так ведут себя железо, кобальт, никель, хром, молибден, алюминий, серебро, платина и другие металлы. Водород находится в металле в виде положительно заряженных ионов. [c.15]

Термообработанные порошки карбонильного железа анализируют на содержание в них примесей углерода и азота, а порошки особой чистоты, кроме того, — на содержание микропримесей элементов марганца, меди, никеля, хрома, кобальта, алюминия, свинца, магния и кремния. [c.247]

Получение водорода. Никель, активированный окисью алюминия, или смесь Ni—ThOj, осажденные на активированном угле, являются катализаторами процесса синтеза водорода и окиси углерода из метана и водяного пара при 870 °С в реакторе с неподвижным слоем. Окись железа, промотированная окисью хрома, служит катализатором процесса образования водорода из окиси углерода и водяного пара. [c.325]

Содержание в порошках железа особой чистоты микропримесей марганца, меди, никеля, хрома, кобальта, алюминия, свинца, магния и кремния определяют общепринятыми методами химИко-спектрального анализа. [c.250]

МЕЖКРИСТАЛЛИТНАЯ КОРРОЗИЯ, интеркристаллит-ная коррозия — разрушение границ зерен вследствие электрохимической коррозии металлов. Вызывает потерю прочности и пластичности металлов, приводит к преждевременному разрушению конструкций. М. к. (рис.) подвержены сплавы на основе железа (железо — никель — хром железо — марганец — никель — хром железо — хром и др.), никеля (никель — молибден никель — хром — молибден), алюминия (алюминий — медь алюминий — магний — кремний) и др. элементов. [c.789]

ЧУГУН — сплав железа с углеродом (более 2%) и некоторыми другими элементами. Ч. подразделяют на до-эвтектическпй, эвтектический и заэвтектический. Степень эвтектичности определяется хим. составом, часто ее выражают углеродным эквивалентом Сд = С -Ь 0,35 8 или Сд = С -Ь -Н 0,3 (81 -Ь Р). У эвтектического Ч. углеродный эквивалент 4,3%. На углеродный эквивалент влияют марганец, сера, никель, хром, медь, алюминий и др. элементы. С их учетом Сэ = С 0,3 (81 -Ь Р) - 0,3 Мп -Ь 0,4 8 Ч- 0,07 N1 -f 0,05 Сг + 0,074 Си -Ь 0,25 А1. Кроме того, различают Ч. литейный, передельный и специальный. Литейный чугун применяют гл. обр. для последующе [c.739]

Осаждение меди солью Рейнеке — диаминтетрароданохромиатом аммония Nh5 [Сг(КНз)2(СМ8)4]-2Н20. Осаждение проводят из кислой среды, концентрация кислоты не должна быть выше 3,0 п. Реактив этот обладает очень большой избирательностью осаждению не мешает олово, сурьма, мышьяк, висмут, свинец, кадмий, молибден, никель, кобальт, железо, алюминий, хром, титан, марганец, цинк, бериллий, магний, барий, кальций, стронций, п елочные металлы, тартрат-, оксалат- и сульфат-ионы. Мешают ртуть, таллий и серебро. Выпадающий осадок имеет состав Си[ r(Nh4)2( NS)4]. Его высушивают при 110° С и взвешивают. Теоретический коэффициент пересчета массы этого осадка на медь равен 0,1666, но С. Ю. Файнберг рекомендует применять эмпирический коэффициент 0,1636, так как осадок, высушенный при 110° С, удерживает небольшое количество влаги. Подробности осаждения меди и метод приготовления осаждающего реактива (соли Рейнеке) приведены в цитирован- [c.294]

Содержание в этом сплаве кремния, хрома, железа, алюминия и титана ниже, а никеля выше, чем в сплаве ЭИ894, совсем отсутствует вольфрам, но содержится 1% МЬ и 2,1% Мо (табл. 1). Жаростойкость сплава при 900 выше, а при более высоких температурах ниже, чем у сплава ЭИ894 (фиг. 3 и табл. 4), и заметно возрастает с увеличением окислительной способности атмосферы (фиг. 5). [c.36]

В более поздней статье Славиных [7] описано применение этой системы для автоматического определения меди, серебра, никеля, хрома, железа, свинца, олова, магния и алюминия в авиационных n зочных маслах. В систему были введены некоторые конструкционные улучшения, в частности фракционный коллектор Radi-Ra заменен прямоугольным столом для отбора проб (фирмы "LKB ), обеспечивающим более компактное расположение пробы разбавлялись автоматическим разбавителем фирмы "Fisher". Определяемые следовые концентрации металлов находятся в интервале от 1 мг/л для серебра до 100 мг/л для железа. В этом диапазоне концентраций относител1>-ное среднеквадратичное отклонение определения для всех девяти эл1-ментов вообще не хуже 10%. [c.183]

Осаждение меди солью Рейнеке —диаминтетрароданохромиатом аммония Nh5[ r(NHз)o( NS)J-21420. Осаждение проводят из кислой среды, концентрация кислоты не должна быть выше 3,0 н. Реактив этот обладает очень большой избирательностью осаждению не мешают олово, сурьма, мышьяк, висмут, свинец, кадмий, молибден, никель, кобальт, железо, алюминий, хром, титан, марганец, цинк, бериллий, магний, барий, кальций, стронций, щелочные металлы, тартрат-, оксалат- и сульфат-ионы. Мешают ртуть, таллий и серебро. Выпадающий осадок имеет состав Си[Сг(ЫН8),(СН5)4]. Его высушивают при 110° и взвешивают. Теоретический коэффициент пересчета веса этого осадка на медь равен [c.268]

В качестве металлов-комплексообразо-вателей в химии красителей наиболее часто используются хром, медь, никель, кобальт, железо, алюминий. Атомы этих металлов имеют вакантные -орбитали, которые и принимают участие в образовании связей при комплексообразовании. [c.77]

Присутствие регулируемого количества органической кислоты значительно улучшает смазочные свойства углеводородного масла, реагируя с металлом с образованием мыла, которое представляет собой настоящее смазочное вещество. Обычно хорошая смазка получается только в тех условиях, когда могут образовываться мыла углеводороды без добавки жирных кислот обычно обладают плохими смазочными свойствами. Боуден указывает, что цинк, кадмий, медь и магний хорошо скользят, если они смазаны парафиновым маслом, содержащим 1% лауриновой кислоты, тогда как платина, никель, хром и алюминий, которые не образуют мыл, дают ударное скольжение . Лауриновая кислота, которая плавится при 44° С, будет хорошо смазывать сталь до температуры П0° С, которая возможно соответствует температуре плавления или размягчения лаурата железа. [c.675]

В состав бронзы ВБ24 входят медь (основа), свинец, сурьма, фосфор в состав дюралюминия Д1Т — алюминий (основа), медь, магний, марганец и в очень небольших количествах железо, никель, цинк, кремний, титан в состав стали 12ХНЗА — железо (основа), никель, хром, марганец, кремний, углерод. [c.163]

При решении вопроса о допустимости контакта между металлами можно также рукоиодствоваться следующими данными. Все металлы разделены на пять групп первая группа магний вторая — п,и1гк, алюминий, кадмий третья — железо, углеродистые стали, свинец, олово четвертая — никель, хром, хромистые стали (Х17), хромоиикелевые стали (Х18Н9) пятая — медноникелевые сплавы, медь, серебро. [c.182]

Гомогенное взаимодействие окиси углерода с водяным паром нри температурах ниже 1000° С протекает очень медленно. Для увеличения скорости реакции в промышленности применяют катализаторы на основе окиси железа, кобальта, никеля, меди и других металлов. Наряду с основным (катализирующим) окислом в состав катализатора входят нромотирующие добавки в виде окислов хрома, магния, алюминия, цинка, свинца, калия, натрия и т. д. [c.191]

МехО + Мв2 МегО + Мех является условие АН2энтальпии образования оксидов восстанавливаемого и восстанавливающего металлов, соответственно. В табл. 1.4 приведены энтальпии образования некоторых распространенных металлов в расчете на г.а-том кислорода в них. Из табл. следует, что методом алюминотермии могут быть, например, получены из их оксидов такие металлы как титан, марганец, хром, железо, никель, медь энтальпия образования оксидов которых алгебраически больше, чем энтальпия образования оксида алюминия. Наоборот, метод алюминотермии непригоден для восстановления бериллия и магния. [c.12]

Как правило, для гидрогенизационного обессеривания нефтяных фракций можно применять любые сероустойчивые гидрирующие катализаторы. Активными компонентами катализаторов служат соединения ванадия, хрома, железа, кобальта, никеля, молибдена и вольфрама их наносят на окись алюминия, силикагель, алюмосиликат, боксит и др. В промышленных процессах гидро-обессеривания наиболее распространены кобальтмолибденовые, никельмолибденовые и никельвольфрамовые катализаторы. [c.78]

Опытами на машине трения, проведенными в последние годы Ф. Боуденом и его сотрудниками, показано [И, 12], что различные соединения на разных металлах дают или физически адсорбированную пленку или пленку, являющуюся результатом хемосорб-ционного процесса. Например, на инертных металлах (платина, серебро, никель, хром) и на стекле смазочные свойства жирных кислот ниже, чем парафиновых углеводородов. Наоборот, на активных поверхностях (медь, кадмий, цинк, магний, железо, алюминий) жирные кислоты дают значительно меньшее трение. Таким образом, металлы, наиболее подверженные химическому воздействию в присутствии жирных кислот, смазываются наиболее эффективно. [c.150]

Кроме окислов азота или аммиака, в реакциях HNO3 с металлами выделяется вода и образуется азотнокислая соль. Эту соль дают образовавшийся ион металла и ион кислотного остатка азотной кислоты — N0 . Следует также учитывать, что в случае образования NHg он сразу же соединяется с частью HNO3, превращаясь в соль Nh5NO3. Атом N в составе иона NH , как и в молекуле NHg, имеет валентность минус 3. Известно, что действию концентрированной азотной кислоты не подвергаются некоторые металлы, стоящие в середине ряда напряжений, например алюминий, железо, никель, хром. Объясняется эта пассивность образованием сплошной защитной тонкой пленки безводной окиси на поверхности металла, не поддающейся действию азотной кислоты. [c.97]

chem21.info

Определение хрома, никеля, кобальта, железа, марганца, алюминия, молибдена, меди, титана и вольфрама

Купферон реагирует со многими катионами, образуя труднорастворимые комплексы. Растворимость купферона-тов металлов зависит от кислотности растворов регулируя кислотность, можно провести разделение катионов. Например, в сильнокислом растворе (5—10 %-ной соляной или серной) купфероном осаждаются железо, галлий, гафний, ниобий, палладий, полоний, олово, тантал и титан частично осаждаются висмут, молибден, сурьма, вольфрам. В слабокислом растворе осаждаются висмут, медь, ртуть, молибден, олово, торий, вольфрам. В нейтральной среде осаждаются (в присутствии ацетатного буфера) серебро, алюминий, бериллий, кобальт, хром, марганец, никель, свинец, РЗЭ, таллий и цинк. Купферон дает возможность отделить железо, титан, ванадий и цирконий от алюминия, кобальта, меди, арсенита и фосфата. Его часто используют для отделения мешающих катионов, например железа при определении алюминия, а также железа и ванадия при определении фосфора в феррованадии. [c.165] Потенциометрическое определение кобальта в стали после осаждения фенилтиогидантоиновой и тиогликолевой кислотами [921]. Методика рекомендована для определения кобальта в жаропрочных сплавах, содержащих алюминий, углерод, хром, медь, железо, марганец, молибден, никель, ниобий, фосфор, серу, тантал, титан, вольфрам, ванадий и цирконий. Она основана на избирательном осаждении кобальта тиогликолевой и фенилтиогидантоиновой кислотами и последующем титровании кобальта феррицианидом калия в присутствии этилендиамина. 0,05—0,3 г стали, содержащей от 6 до 50 мг Со, растворяют в смеси соляной и азотной кислот (3 1), прибавляют 5 мл 85%-ного раствора фосфорной кислоты, 20 мл серной кислоты (1 1) я 5 мл 70%-ной хлорной кислоты и выпаривают большую часть последней. Остаток растворяют в воде, прибавляют 10 г цитрата аммония и концентрированный раствор гидроокиси аммония до pH 8 и сверх того еще 10 мл и разбавляют водой до 250 мл. При высоком содержании железа прибавляют 4 мл тиогликолевой кислоты (при низком содержании железа этого делать не нужно), далее бумажную массу и вводят при перемешивании 35 мл раствора фенилтиогидантоиновой кислоты (4 г реагента на 100 мл этанола). Раствор кипятят 5 мин., перемешивают до коагуляции осадка и добавляют еще 5 мл раствора фенилтиогидантоиновой кислоты. Осадок отфильтровывают, промывают [c.194]ИСО 11885 устанавливает метод определения растворенных и нерастворенных элементов, а также их общего количества в питьевой воде и в природных и сточных водах атомно-эмиссионной спектроскопией. Данным методом можно определять алюминий, барий, бериллий, бор, ванадий, висмут, вольфрам, железо, кадмий, калий, кальций, кобальт, кремний, литий, магний, марганец, медь, молибден, мышьяк, натрий, никель, олово, свинец, селен, серебро, серу, стронций, сурьму, титан, фосфор, хром, цинк, цирконий. [c.334]

Перекись водорода и перекись натрия препятствуют полному осаждению циркония на холоду при кипячении в их присутствии цирконий полностью осаждается. При осаждении гидроокиси циркония щелочами отделяются следующие элементы мюминий, галлий, цинк, молибден, вольфрам, ванадий, бериллий, мышьяк и Сурьма. В присутствии карбонатов отделяется уран. Для этой цели к щелочи прибавляют I—2 г Na Og. Прибавление перекиси водорода улучшает отделение. В осадке с цирконием находятся железо, титан, марганец, хром, кобальт, никель, медь, кадмий, серебро, индий, таллий, торий и редкоземельные элементы. Магний и щелочноземельные металлы при достаточном содержании карбонатов также полностью осаждаются. Этот метод может иметь некоторое значение для отделения циркония от молибдена, вольфрама, ванадия, алюминия и бериллия. По данным Руффа [700], бериллий не отделяется щелочью количественно, так же как и алюминий, особенно в присутствии больших количеств аммонийных солей. Осаждение гидроокиси циркония аммиаком может применяться при гравиметрическом определении циркония. Но этот метод используется лишь в случае отсутствия примесей, осаждаемых аммиаком. [c.53]

В основном этот метод аналогичен методу определения примесей в цирконии (см. стр. 169) он дает возможность определять алюминий, ванадий, вольфрам, железо, кальций, кобальт, кремний, магний, марганец, медь, молибден, никель, ниобий, олово, титан и хром. [c.182]

Мешающие ионы. В кислой среде вместе с кобальтом осаждаются железо (П1), медь, уран (VI), хром (III), цирконий, серебро, висмут, титан, ванадий (V), олово (IV), вольфрам, молибден, палладий (П). Остаются в растворе никель, цинк, алюминий, марганец, фосфор (V), аммоний, бериллий и щелочноземельные элементы. Мещают определению нитрат-ионы. [c.835]

chem21.info

Покрытия, коррозия медь-никелевые - Справочник химика 21

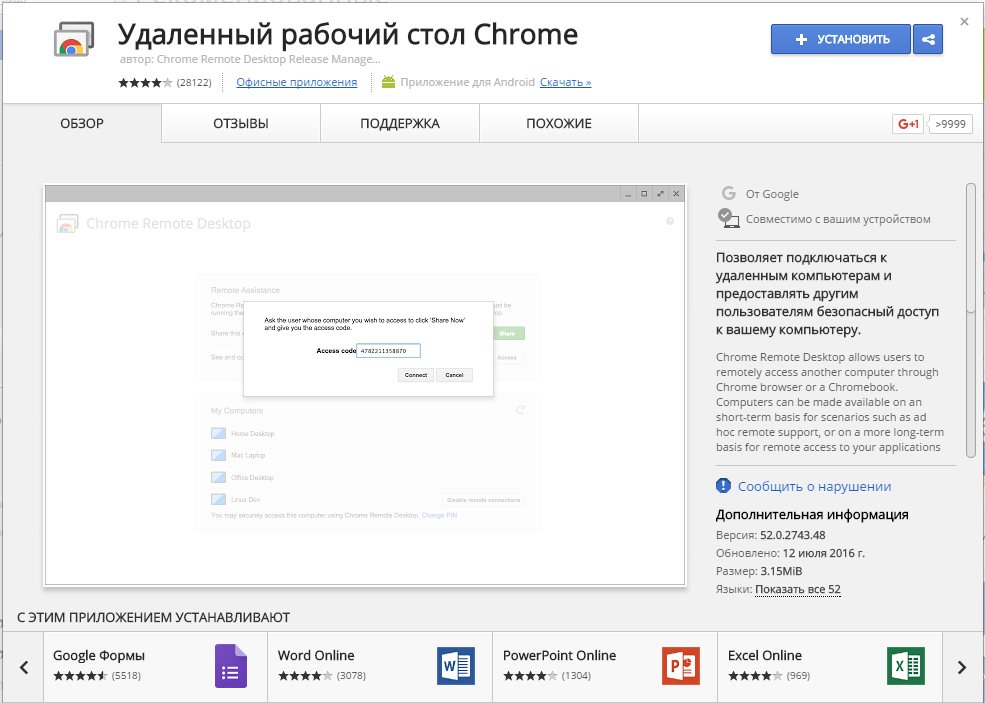

В гальваностегии медные покрытия применяются для защиты стальных изделий от цементации, для повышения электропроводности стали (биметаллические проводники), а также в качестве промежуточного слоя на изделиях из стали, цинка и цинковых и алюминиевых сплавов перед нанесением никелевого, хромового, серебряного и других видов покрытий для лучшего сцепления или повышения защитной способности этих покрытий. Для защиты от коррозии стали и цинковых сплавов в атмосферных условиях медные покрытия небольшой толщины (10—20 мкм) непригодны, так как в порах покрытия разрушение основного металла будет ускоряться за счет образования и действия гальванических элементов. Кроме того, медь легко окисляется на воздухе, особенно при нагревании. [c.396] В практике широко развито никелирование железа с промежуточным подслоем меди. Иногда применяют комбинированное покрытие никель—медь из меднокислой ванны — никель. Лишь в некоторых случаях необходимо покрывать железо никелем без подслоев меди (например, таким способом никелируют хирургический инструмент, клише и стереотипы для полиграфического производства с целью получения повышенной поверхностной твердости). Для защиты никелевых покрытий от механических повреждений и сохранения декоративного вида на более длительный срок поверх никеля электролитически осаждают тонкий слой (1—1,5 мк) хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании должна составлять 25—-30 мк, а для изделий, работающих в жестких условиях, 45 мк. Толщина наружного слоя никеля должна быть не менее 12—15 мк. [c.172]Никелевое Медь и ее сплавы П Декоративная отделка деталей, придание повышенной отража тельной способности с одновре менной защитой от коррозии Покрытия легко полируются, со временем тускнеют. Цвет покрытий серебристо-белый с желтоватым оттенком [c.918]

Никелевые покрытия в основном получают электроосаждением. Металл наносят или непосредственно на сталь или иногда на промежуточное медное покрытие. Подслой меди нужен, чтобы облегчить полировку никелируемой поверхности (медь мягче стали). Это позволяет также уменьшить толщину никелевого слоя (никель дороже меди), необходимую для обеспечения минимальной пористости. Правда, в промышленной атмосфере слишком тонкие никелевые покрытия, нанесенные на медь, могут корродировать быстрее покрытий непосредственно на стали, в основном из-за того, что продукты коррозии меди, образующиеся в порах никелевого покрытия, усиливают агрессивное воздействие на никель [3]. Но такая ситуация не обязательно возникает в других атмосферах. [c.233]

Наиболее широкое применение в гальванотехнике получил процесс никелирования. Никелем покрывают изделия из стали и цветных металлов (медь и ее сплавы) для защиты их от коррозии, декоративной отделки поверхности, повышения сопротивления механическому износу и ряда специальных целей. Широкому применению никелевого покрытия способствовали высокая его антикоррозионная стойкость в атмосфере, в растворах щелочей и некоторых органических кислот, что в значительной степени обусловлено сильно выраженной способностью никеля к пассивированию в этих средах. [c.404]

Движение жидкостей или газов может вызвать повреждение защитной пленки на отдельных участках и, таким образом, способствовать образованию анодных участков, где будет происходить усиленная коррозия (например, струйная коррозия меди и ее сплавов, погруженных в движущуюся воду), или даже являться причиной механического повреждения самого металла (как при кавитационной эрозии). В любом случае может происходить преждевременное повреждение покрытия, вызывающее коррозию основного слоя с последующей потерей защитных слоев или даже полным отслаиванием покрытия с большой площади изделия, так как коррозия приводит к повреждению покрытия, за счет чего увеличивается турбулентность в движущейся среде. Выбором соответствующего покрытия (например, никеля или никелевых сплавов) или изменением геометрической формы изделия можно уменьшить воздействие эрозии. [c.131]

Во фреоновых конденсаторах применение медных труб в сочетании со стальными решетками, имеющими защитное покрытие слоем меди или латуни, уменьшает опасность коррозии. С этой же целью в морских конденсаторах применяют трубки из никелевых сплавов или морской латуни (70% меди, 29 цинка, 1% олова). Однако и в этом случае возможность других отложений и в первую очередь водяного камня со стороны воды остается. Поэтому освобождение от загрязнений для фреоновых конденсаторов является не менее важной задачей, чем для аммиачных. [c.117]

Сопоставление результатов опытов дает основание считать, что наибольший эффект торможения коррозии нержавеющих сталей в серной кислоте получался от катодного замедлителя — висмута. Коррозия никелевого сплава замедлялась сильнее, чем в других случаях, при покрытии его медью. [c.214]

Как уже отмечалось, никелевое покрытие может защитить сталь от коррозии при условии отсутствия пор. Для уменьшения пористости на стали осаждают сначала слой меди, а затем уже слой никеля. В некоторых случаях наносят трехслойное покрытие никель—медь—никель, не требующее применения медного цианидного электролита. [c.181]

В последние годы стали широко применять для защитно-декоративных целей микропористое хромирование [29]. Микропористое хромовое покрытие осуществляется путем осаждения между блестящим никелем и хромом специального промежуточного слоя никеля, содержащего токонепроводящие микрочастицы. При электролитическом покрытии такого слоя хромом из стандартных электролитов хромирования на микрочастицах хромовое покрытие не осаждается и образуется микропористая хромовая пленка (сетка). Микропористые хромовые покрытия обычно имеют толщину 0,2— 0,3 мкм и содержат от сотен тысяч до миллиона и более микропор на 1 см поверхности. Благодаря множеству пор в хромовом покрытии коррозия нижележащего слоя никеля в образующихся при этом микрогальванических элементах (никель — анод, хром — катод) протекает равномерно по всей поверхности и таким образом проникновение ее вглубь замедляется. Коррозионная стойкость покрытий медь — никель — хром при сочетании микропористого хромирования с двух- и трехслойным никелированием повышается от 8 до 12 раз при сравнении с однослойным никелевым покрытием той же толщины. [c.190]

В некоторых случаях химическое меднение может быть предпочтительнее никелирования вследствие большей пластичности и электропроводности меди. У покрытий из меди выше устойчивость к коррозии, чем у никелевых покрытий, так как в последнем случае коррозия распространяется латерально по слою, что приводит к отслаиванию всего покрытия. Некоторые испытания указывают на опасность именно коррозионного разрушения металлизированных изделий в полевых условиях. На слой меди легче наносить гальванические покрытия — никель быстрее пассивируется и электропроводность химически осажденного никеля более чем на порядок меньше электропроводности меди. Растворы меднения работают при комнатной температуре, в то время как для достаточно надежного и интенсивного никелирования практически необходимо нагревание хотя бы до 30—40°С. Однако слои никеля тверже и прочнее, они не так быстро растворяются в случае биполярного эффекта при осаждении галь-.. ванических покрытий на подслой малой электропроводности. [c.81]

Не установлено положительного влияния более толстых покрытий меди в качестве частичной замены никеля, что разрещено большинством стандартов по никелевым покрытиям. Согласно работам Блюма и Хога-бума [18], защитный эффект никелевого покрытия на стали уменьшается из-за присутствия медного покрытия, однако этого не происходит, если никель покрыт сверху хромом. Такое поведение в значительной степени подтверждается более современными коррозионными испытаниями [17, 19], и отрицательный эффект в отсутствие хрома, вероятно, возникает из-за воздействия на никель продуктов коррозии меди. Однако в результате проверки на многих тысячах хромированных деталей двигателей не установлено различия в поведении деталей, в которых никель составляет соответственно 95—100 и 50% в медноникелевом покрытии [c.433]

Медь с никелевым илн никель-хро-мовым покрытием. Продукты коррозии снимают 0,5 и. раствором соляной кислоты, ингибированным уротропином. Для насыщения бумаги используют 10%-ный водный раствор диэтилдитио-карбоната натрия. [c.251]

Никелевые покрытия. Обычно их получают электролитически. Никель наносят либо непосредственно на сталь, либо на промежуточное покрытие медью. Подслой меди облегчает полирование поверхности под никелевое покрытие (так как медь мягче стали), а также уменьшает толщину никеля (который дороже меди), нужную для получения покрытия с малой пористостью. В атмосфере индустриальных районов очень тонкие покрытия никеля, нанесенные на медь, могут корродировать быстрее, чем нанесенные на сталь. Это происходит, по-видимому, вследствие того, что образующиеся в порах никеля продукты коррозии меди усиливают его разрушение. Однако в других видах атмосфер это не обязательно. [c.188]

Титан как сильно электроотрицательный металл, является активным катодом в гальванической паре с железом, медью, алюминием, цинком. Контакт с титаном ускоряет коррозию углеродистой стали, латуни, алюминиево-магниевых и медно-никелевых сплавов. В паре с платиной титан пассивируется, что позволяет использовать его как основу под покрытие платиной и другими благородными металлами [36]. [c.112]

При нанесении никелевого покрытия на сталь, сплавы цинка или меди коррозия преимущественно происходит на основном металле после повреждения слоя никеля. Покрытие может раз- [c.119]

Отказ элементов, испытывающих нагрузки при сборке или эксплуатации, может произойти, если покрытие подвержено коррозии под напряжением (как, например, медь или медные сплавы в условиях аммиачной среды). Основной металл, подверженный коррозии под напряжением, может быть полностью защищен соответствующим металлическим покрытием. С этой целью, например, на сплавы алюминия высокой прочности наносят покрытие из чистого алюминия или цинка. При динамических нагрузках, вызывающих изгиб детали, хрупкое покрытие может разрушиться, и основной металл в дальнейшем окажется незащищенным. Так, под действием изгиба (например, в автомобильных бамперах или дисках втулок) толстослойное хромовое покрытие получит трещины, которые затем распространятся до основного слоя стали, разрушая подслой никелевого покрытия. [c.129]

Металлические покрытия. Для защиты деталей от коррозии и воздействия других разрушающих факторов применяют металлические покрытия. Так, для борьбы с кавитационным износом дизельных гильз используют покрытия цинковые, алюминиевые, хромовые и никелевые. Однако практика показывает, что применение металлических покрытий для защиты деталей от гидроэрозии не дает положительных результатов. В условиях сильного микроударного воздействия такие покрытия быстро разрушаются. Особенно низкую эрозионную стойкость имеют покрытия цинком, алюминием, медью и другими металлами, обладающими невысокой механической прочностью. Такие данные были получены в работе [10]. Авторы этой работы указывают, что на сопротивление микроударному разрущению оказывает большое влияние толщина [c.258]

Никелевые покрытия. Химическая устойчивость никеля в различных средах обусловлена сильно выраженной способностью его к пассивированию. Никелевые покрытия защищают стальные изделия от коррозии только механически при отсутствии в них пор. Эти покрытия используют для защиты от коррозии деталей из стали и цветных металлов (медь и ее сплавы), декоративной отделки поверхности, а также для повышения износостойкости трущихся поверхностей. Никелевые покрытия нашли широкое применение в машиностроении, приборостроении, радиотехнической и автомобильной промышленности. [c.88]

К подготовке поверхности формы можно отнести нанесение на поверхность из алюминиевых и цинковых сплавов меди из цианистого электролита, на поверхность медных форм — никеля, на поверхность медных, никелевых и стальных форм — хрома. Эти операции проводят с различными целями на сплавы алюминия и цинка осаждают металлические покрытия для защиты их от коррозии и упрочнения поверхности никель и хром наносят для создания естественного разделительного слоя, гарантирующего отделение копии от формы. [c.35]

Оловянно-никелевые покрытия с содержанием олова 65% обладают высокой стойкостью к корро зии в атмосферных условиях, в том числе и при наличии в атмосфере сернистокислых соединений. В водных растворах они пассивны и устойчивы к уксусу, щелочам, фруктовым сокам и др. Способность этих покрытий усиливать коррозию металла подложки можно предотвратить путем тщательного нанесения сплава в два слоя с промежуточным осаждением тонкого слоя меди. Оловянно-никелевые покрытия широко применяются для металлоизделий, используемых в закрытых помещениях. [c.153]

Медь — олово. Покрытие сплавом медь — олово, или бронзирование, применяется как для защиты от коррозии, так и для декоративной отделки поверхности изделий. Покрытие малооловяни-стым сплавом (10—20% Sn) золотисто-желтого цвета применяют также в качестве подслоя -взамен медного и никелевого покрытий перед хромированием. Высокооловянистый сплав (40—45% Sn), так называемая белая бронза, может служить заменой серебра. [c.440]

Защитить железо от коррозии никелированием можно лишь при наличии сравнительно толстых покрытий, поэтохму в практике широко развито никелирование железа с промежуточным подслоем меди. Иногда применяется комбинированное покрытие первый слой — никель, промежуточный слой — медь из меднокислой ванны и последний слой — никель. Лишь в некоторых случаях необходимо покрывать железо никелем без подслоев меди (например, таким способом никелируют хирургический инструмент, ибо продукты коррозии меди ядовиты также поступают с клише и стереотипами для полиграфического производства с целью получения повышенной поверхностной твердости). Как правило, для защиты никелевых покрытий от механических повреждений и сохранения декоративного вида покрытия на более длительный срок, поверх никеля электролитичеоки осаждают тонкий слой хрома. Для защиты от коррозии в атмосферных условиях суммарная толщина комбинированного покрытия при никелировании составляет 25—30 ц, а для изделий, работающих в жестких условиях, — 45р.. Толщина наружного слоя никеля не должна быть менее 12—15 [c.275]

Сплав медь—олово (бронза). Покрытие сплавом медь—олово, или бронзирование, применяют как для защиты от коррозии, так и для декоративной отделки поверхности изделий. Покрытие малооловянистьш сплавом (10—20% олова) золотисто-желтого цвета используют также в качестве подслоя взамен медного и никелевого покрытий перед хромированием. Высоко-оловянистый сплав (40—45 % олова), так называемая белая бронза, в некоторых случаях может служить заменой серебра. Несмотря на то, что значение удельного электрического сопротивления сплава Си—5п значительно выше, чем у серебра, в промышленной атмосфере, где есть примеси сернистых соединений, оно остается стабильным, в то время, как у серебра, возрастает в десятки раз. По этой причине покрытия белой бронзой рекомендуют для нанесения на электрические контакты. [c.60]

Электролитическое покрытие стальных деталей никелем является я настоящее время распространенным методом для предохранения поверхностей от коррозии и получения внешне красивого вида. Надежная защита от коррозии достигается только в том случае, если никелирование производится с подслоем меди. Никелевые покрытия, являясь катодными по огношению к железу (электродный потенциал никеля более благородный, чем железа), не могут служить электрохимической защитой для железа и защищают его чисто механически при полном отсутствии пор в покрытии. Однако никелевые покрытия непосредственно на железе обычно получаются пористыми, а поэтому для уменьшения пористости покрытия предварительно и осаждают подслой меди. В меньшей степени никели1 ювание применяется длн повышения твердости. В этом случае осалсдение никеля производят непосредственно на стальную поверхность. Покрытие никелем, как было указано выше, применяется часто в качестве подслоя при электролитическом хромировании. [c.125]

Электрохимическая защита сталей и сплава с помощью гальванопокрытий медью, серебром и золотом в наших опытах не дала ожидаемых результатов вследствие нарушения контакта покрытия с металлом. Максимальное торможение коррозии нержавеющих сталей 1Х18Н9Т и Х23Н28МЗДЗТ достигалось при полном покрытии образцов медью. При этом коррозия тормозилась соответственно в 6 и 3 раза в серной кислоте и в 4 и 3 раза в фосфорной кислоте и составляла соответственно 22,6 и 20,0 мм год, 4,3 и 1,7 мм год. Никелевый сплав при полном покрытии медью корродировал в серной кислоте в 15 раз медленнее и имел показатель коррозии в ней — 2,2 мм год. В фосфорной кислоте его коррозия сильно (в 100 раз) тормозилась при полном покрытии золотом и составляла 0,3 мм год. [c.214]

Достоинства никелевых покрытий — красивый внешний вид, способность принимать полировку, высокая стойкость против атмосфер ных влиянии и действия щелочей, малая растворимость в кислотах Недостатки — непригодность для защиты от коррозии из-за пористос ти в тонких слоях и дороговизны осаждения толстых (20—25 мк) слоев Поэтому в технике применяют так называемые многослойные покрытия например медь + никель, никель + медь + никель, медь + никель -f хром, никель медь -р никель + xposi и т. д. [c.125]

К неорганическим покрытиям относят металлические и неметаллические покрытия (конверсионные, стеклоэмалевые и др.). Металлопокрытия по объему применения в эксплуатации несколько уступают лакокрасочным покрытиям (ЛКП). Благодаря развитию электрохимий созданы металлические покрытия, обеспечивающие высокоэффективную долговременную защиту конструкций ма-ший от коррозии. Наиболее часто используют цинковые, кадмиевые, никелевые, медные, хромовые, оловянные, серебряные покрытия, а также покрытия сплавами (олово-свинец, олово-висмут, цинк-медь, цинк-никель и др.). Из неметаллических в технике нашли применение конверсионные покрытия (фосфатные, оксидные, оксидифосфат-ные, хроматные). Основные физико-химические свойства покрытий и их стойкость в различных условиях приведены в табл. 1.2, [c.29]

Углеродистую пружинную проволоку можно применять без покрытия только в уплотнениях, где в качестве смазочного материала используют масла и другие нефтепродукты. При работе уплотнений на промышленной воде проволоку можно применять только с защитным покрытием цинком, медью, никелем и т.д. Коррозионная стойкость пружин из стали 40X13 ниже, чем стойкость пружин из проволоки П с никелевым покрытием, но выше, чем стойкость тех же пружин с покрытием цинком или медью. Цинковые покрытия защищают от коррозии лишь на воздухе и в пресной воде с температурой до 70 С. [c.26]

Для защиты сплавов алюминия от атмосферной коррозии применяют комбинированные металлические и неметаллические покрытия. После испытаний в течение 20 мес. в промышленной атмосфере алюминиевого сплава 35 с покрытием медь—никель—хром, нанесенном после анодирования в фосфорной кислоте, коррозионные поражения появлялись в виде точек, вздутий и пятен. Вздутия образовались па 15 образцах из 24. Пятна имели светло-серую или коричневую окраску, свидетельствующую о коррозии меди. С увеличением толщины подслоя никеля интенсивность точечных поражений уменьшилась. При толщине никелевого подслоя 13 мк, несмотря на сквозную коррозию покрытия, алюминий не подвергся разрушению. Покрытия, полученные щинкатным способом и методом Фогта по предварительно анодированной поверхности, показали хорошук> стойкость при обрызгивании соленой водой [214]. [c.107]

Никелевое покрытие может защитить сталь от коррозии, если оно сплошное, не содержит пор и механических повреждений. Обычно никелирование осуществляется с предварительным нанесением на поверхность стальных изделий слоя меди и лишь в некоторых случаях (никелирование хирургических инструмен-10 147 [c.147]

Широко используют кадмий-никелевые аккумуляторы. Кадмий входит в состав некоторых сплавов, в частности полшмпниковьи. Небольшая добавка d к меди увеличивает ее прочность, а электропроводность при этом изменяется мало. Кадмиевые покрытия металлов обеспечивают защиту от коррозии. Сульфид dS и селенид dSe (ярко-красный) - пигментны в лаках и красках. Краме того, эти соединенна и теллурнд кадмия используют в полупроводниковых приборах. [c.566]

Срок службы антикоррозионной бумаги УНИ зависит от ряда факторов, наиболее важными из которых являются тщательность подготовки поверхности металлоизделия к консервации, соответствие упаковочного материала нормативно-технической документации (количество ингибитора в бумаге, физико-механические показатели материала, его влагопрочность и паропроницаемость), наличие барьерного покрытия и его вид, а также условия последующего хранения и транспортировки. В табл. 27 представлейк средние значения сроков хранения упакованных в антикоррозионную бумагу УНИ металлоизделий в зависимости от вида барьерного покрытия и степени коррозионной агрессивности атмосферы согласно СТ СЭВ Коррозия металлов. Классификация коррозионной агрессивности атмосферы (легкие сроки хранения — Л, средние — С, жесткие — Ж, очень жесткие — ОЖ), применительно к стали и чугуну, стали с неметаллическим неорганическим покрытием, а также стали и чугуну с металлическим покрытием (никелевым, хромовым — без подслоя меди). [c.108]

Толщина обычных декоративных электроосаждаемых осадков обычно составляет около 0,3 мкм. Если эти осадки используются с подслоями никеля соответствующей толщины и качества, то основной металл (сталь, цинковые сплавы или медь) можно полностью защитить от внешнего воздействия на протяжении от шести недель до шести месяцев. После образования маленьких язв или пузырей, содержащих продукты коррозии основного металла, декоративные внешние качества изделия теряются, хотя функциональные качества могут оставаться неизменными еще более длительный период времени. Можно немного улучшить качества за счет нанесения плотных молочных осадков (см. гл. 3), но в этом случае сопутствующим недостатком явится чрезмерная хрупкость. Если же использовать осадки хрома, имеющие микронесплошности (такие, как микротрещины или микропоры) при толщине покрытия 0,3—1,0 мкм, создаваемого электроосаждением (см. гл. 3), то снижение плотности локального анодного тока замедлит проникающую коррозию в защитных подслоях никелевого покрытия, и срок службы полностью сохраненной декоративной поверхности может составить от одного года до пяти лет. Даже по истечении этого времени потеря внешнего вида часто связана не с коррозией основного металла, а с мельчайшим отслаиванием хрома от никеля в результате поверхностной коррозии никеля, вследствие чего поверхность хрома становится матовой. [c.112]

Сплав медь — никель применяют для защитных и декоративных покрытий. Благодаря краеивому внешнему виду и значительной стойкости против коррозии они заменяют никелевые покрытия. [c.133]

Так как никелевое покрытие в атмосферных условиях легко окисляется и тускнеет, его покрывают тонким слоем металлического хрома, который придает изделию стабильный блеск и хороший вид. Так осуществляется защита автомобильных деталей многослойным покрытием медь—никель—хром. Хромовый слой толщиной 0,3—1 мкм должен покрыться сетью микротрещин в сочетании с микропорами это увеличивает анодную поверхность никеля, и его коррозия имеет очень равномерный характер. Ми-кропоры на поверхности хромового покрытия образуются в специальных электролитах или при наличии подслоя блестящего никеля, содержащего включения, не проводящие ток (например, сульфат бария). На растрескавшемся хромовом покрытии образуется до 30—80 микротрещин на 1 мм это приводит к равномерному распределению плотности тока в коррозионном элементе хромовое пп1Р№ытие — никелевое покрытие . Такая технология позволяет уменьшить минимальную толщину никелевых покрытий на 25%, что дает значительную экономию дефицитного металла. [c.222]

Если при толщине покрытия 1 мкм коррозионный ток всех микроэлементов, действующих на 1 см поверхности в неперемешиваемом электролите, составляет для системы железо — медь 34 мка, то для системы железо — хром он равен 12 мка. Объясняется это в основном тем, что хромовое покрытие является, как видно из рис. 48, малоэффективным катодом. Этим и, вероятно, длительным сохранением у неото-жженного хрома более отрицательного потенциала можно объяснить, почему хромовое покрытие, нанесенное непосредственно на железо, часто хорошо защищает его от коррозии. Никелевое покрытие по защитному действию занимает промежуточное положение, но оно ближе к медному. [c.108]

Никелевое покрытие на железе оказывает заметное заш.итное действие против коррозии уже при толщине 0,003 мм] обычно толщину доводят до 0,025 мм. Так как слой никеля порист, то рекомендуется осаждать его не непосредственно на железо, а предварительно омеднить железо из цианистой ванны. Для ответственных изделий лучше даже наносить чередующиеся слои никеля и меди, так как медь хорошо заращивает поры в никелевом слое. [c.560]

chem21.info