Металлургические особенности резки высоколегированных сталей. Что дает хром в стали

Влияние легирующих элементов на жаропрочность аустенитных сталей

В этой статье мы поговорим о влиянии некоторых легирующих элементов на жаропрочность сталей. На складе компании ООО "Новьсталь" к таким сталям относится прокат марки 20х23н18

Влияние титана

В жаропрочных сталях и сплавах с карбидным упрочнением титан, вводимый в небольших количествах (0,1—0,3%), улучшает их длительную прочность . При введении в больших количествах в сложнолегированные жаропрочные стали с углеродом титан понижает твердость и прочностные характеристики и повышает пластические свойства при комнатной и высоких температурах. Изменения механических свойств обусловлены тем, что титан связывает углерод в стойкие карбиды, которые в процессах дисперсионного упрочнения участия не принимают. Поэтому процесс образования карбидов хрома и ванадия в присутствии титана при отношении Ti : С > 5 сильно ослабляется и сталь становится мало склонной к упрочнению за счет дисперсионного твердения . В жаропрочных сплавах с интерметаллидным упрочнением на базе у-твердого раствора титан является легирующим элементом, который сильно повышает жаропрочные свойства за счет процессов дисперсионного твердения, связанных с образованием у'-фазы типа Ni3 (TiAl). Переменная по температуре растворимость титана в у-твердых растворах зависит от содержания хрома и других легирующих элементов и определяет кинетику образования у'-фазы при старении предварительно закаленного на твердый раствор сплава.

Влияние хрома

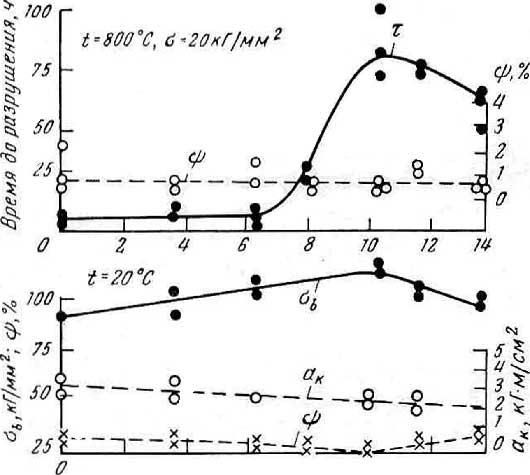

Введение хрома в жаропрочные стали и сплавы повышает их сопротивление окислению при высоких температурах, причем тем больше, чем выше его содержание в сплавах. В отношении повышения жаропрочных свойств хром также оказывает положительное влияние, но он менее эффективен, чем молибден и ванадий. Введение хрома в ферритные стали повышает энергию активации самодиффузии железа и увеличивает температуру рекристаллизации, сопротивление ползучести и длительную прочность. Он также способствует сохранению искажений решетки деформированного аустенита при отпуске. Однако влияние хрома на повышение жаропрочных свойств ферритных сталей зависит от его содержания и легирования другими элементами и не обязательно пропорционально его количеству. У аустенитных сталей хром увеличивает энергию связи атомов кристаллической решетки у-твердого раствора , несколько повышает жаропрочные характеристики и температуру рекристаллизации легированного аустенита. На рис. 1 показано влияние хрома на изменение механических свойств и длительную прочность сложнолегированной стали с карбидным упрочнением. Максимум жаропрочности в данной системе относится к 9—15% Сг. Хром образует с углеродом ряд карбидов, которые в результате закалки и старения, выделяясь в у-твердом растворе в высокодисперсном состоянии, упрочняют аустенитные стали. Однако вследствие большой склонности карбидов хрома к коагуляции это упрочнение легко снимается с повышением температуры испытания. Карбиды хрома обладают сравнительно невысокой термической стойкостью, а поэтому повышение жаропрочности аустенитных сталей за счет образования только таких карбидов не столь эффективно. В сложнолегированных сплавах на никелевой основе с титаном или алюминием присадка хрома изменяет растворимость 'у- фазы в твердом растворе и этим сообщает сплавам способность к дисперсионному твердению при более низком содержании титана.

Содержание хрома, % (по массе)

Рис. 1 Влияние хрома на изменение механических свойств стали с 0,6% С; 20% Ni; 6% Мп; 2% V; 1,40%Мо; 1,5% Nb

При чрезмерном увеличении содержания хрома и образовании ферритной составляющей в сложнолегированных жаропрочных аустенитных сталях самого различного состава наблюдается резкое падение жаропрочности.

Влияние молибдена

Введение молибдена в ферритные, аустенитные стали и никелевые сплавы повышает температуру рекристаллизации у-твердых растворов и тормозит их разупрочнение. Энергия активации самодиффузии железа или хрома увеличивается с повышением количества молибдена, добавляемого в сплав. У большинства сплавов легирование молибденом наряду с повышением жаропрочности дает увеличение пластичности при кратковременных и длительных испытаниях. Молибден оказывает значительно большее влияние на жаропрочность дисперсионно твердеющих сплавов с карбидным или и нтер мет а л л ид н ым упрочнен ием. Эффективность влияния молибдена на жаропрочные свойства сложнолегированных сталей и сплавов увеличивается, когда его вводят в сплав одновременно с другими элементами, в том числе элементами, вызывающими процессы дисперсионного твердения. В этом случае молибден тормозит разупрочнение сплава при более высоких температурах, так как затрудняет диффузионный обмен, рекристаллизацию и коагуляцию дисперсных частиц. Поэтому кривая снижения твердости на диаграммах дисперсионного твердения за максимумом у сплавов с молибденом идет более высоко, чем у сплавов без молибдена. Молибден несколько смещает максимум твердости дисперсионного твердения в сторону более высоких температур, мало влияя на абсолютное увеличение твердости, а также на механические свойства при комнатной температуре. В жаропрочных сплавах на никелевой основе и сплавах на железной основе с интерметаллидным упрочнением молибден также оказывает положительное влияние, увеличивая жаропрочность. В ряде сплавов молибден образует фазы типа Лавеса (Fe2Mo), способствуя еще большему повышению жаропрочности за счет процессов дисперсионного упрочнения

Источник: ООО "Новьсталь"

Это интересно: производство бесшовных нержавеющих труб

Большое содержание - хром - Большая Энциклопедия Нефти и Газа, статья, страница 1

Большое содержание - хром

Cтраница 1

Большое содержание хрома придает этим сталям высокую прочность и стойкость против окисляющих веществ. [1]

При большом содержании хрома ( 12 - 35 %) чугун оказывается химически стойким во многих средах, кислотах, щелочах, солях и особенно в азотной кислоте благодаря образованию оксидной пассивирующей пленки. В соляной кислоте оксидная пленка на этих сплавах разрушается вследствие воздействия хлоридов. [2]

При большом содержании хрома ухудшаются технологические свойства стали. Хромистая сталь по свойствам почти не уступает вольфрамовой, но значительно дешевле ее. [3]

При большом содержании хрома ( 12 - 35 %) чугун оказывается химически стойким во многих средах, кислотах, щелочах, солях и особенно в азотной кислоте благодаря образованию оксидной пассивирующей пленки. В соляной кислоте оксидная пленка на этих сплавах разрушается вследствие воздействия хлоридов. [4]

При большом содержании хрома ( резка затрудняется вследствие того, что окислы хрома очень тугоплавки. [5]

В случае большого содержания хрома в руде, остаток от выщелачивания содового сплава водой приходится прокаливать и повторно сплавлять с углекислым натрием и выщелачивать водой. [6]

Низкоуглеродистая сталь при большом содержании хрома приобретает однофазную ферритную структуру. В процессе длительной работы при высоких температурах кристаллы феррита растут, что сопровождается понижением ударной вязкости. Карбиды затрудняют рост зерна феррита. [8]

Все аустенитные жаропрочные стали имеют большое содержание хрома и никеля, а также добавки других элементов. [9]

Если в сплаве присутствуют другие элементы, способствующие расширению i -области, то сплав не будет способным к структурным превращениям только при большом содержании хрома. [10]

В присутствии марганца, если проводить окисление хрома ( III) персульфатом с добавлением катализатора - соли серебра ( что необходимо при большом содержании хрома), марганец окисляется до перманганат-ионов и раствор окрашивается в фиолетовый цвет. [11]

Раствор окисляют добавлением по каплям концентрированной НМОз до прекращения вспенивания раствора. При большом содержании хрома для предотвращения выделения труднорастворимых основных солей хрома, перед выпариванием добавляют 50 - 60 мл разбавленной ( 1: 1) h3SO4 и выпаривают раствор до выделения паров h3SO4 в течение 2 - 3 мин. После охлаждения добавляют 20 - 30 мл концентрированной НС1 и оставляют на 5 мин, приливают 100 - 150 мл горячей воды и нагревают при размешивании до растворения солей. [12]

Среднелегировэнная хромомолибденовая сталь 12Х5МА также обладает удовлетворительной свариваемостью. Однако из-за большого содержания хрома ( 4 - 6 %) шов и околошовная зона при охлаждении после сварки сильно подкаливаются со значительным повышением твердости ( до HB4QO) и снижением вязкости. При сварке труб из стали 12Х5МА в околошовной зоне неоднократно появлялись закалочные трещины. [13]

Образовавшийся гидрат двуокиси марганца отделяют фильтрованием вместе с другими гидроокисями. Фильтрат после отделения гидроокисей при большом содержании хрома окрашен в желтый цвет, интенсивность которого пропорциональна содержанию хрома. Содержание хрома определяют путем сравнения полученной окраски с окраской стандартных растворов визуальным или фотоколориметрическим путем. В последнем случае используют фиолетовый светофильтр. [14]

Если в состав стали входит хром и никель, то последний увеличивает вязкость, а хром - твердость стали. Такая сталь обладает высокой прочностью. При большом содержании хрома и никеля сталь приобретает высокую жаростойкость и сопротивляемость коррозии. [15]

Страницы: 1 2

www.ngpedia.ru

Влияние легирующих элементов на свойства сталей

Хром образует весьма устойчивые карбиды, которые выпадают по границам зерен, способствуя возникновению межкристаллитной коррозии. Карбиды выпадают при температуре 400—800° С, этот процесс зависит от продолжительности выдержки стали при указанных температурах. С этой точки зрения характерна резка высоколегированных сталей больших толщин, у которых сравнительно широкая зона нагрева и металл у поверхности реза продолжительное время находится при высоких температурах. При наличии хрома сталь обладает способностью к самозакаливанию, при этом твердость ее повышается.

Никель является слабо окисляемым элементом. Сплавы, содержащие 30—40% Ni, окисляются приблизительно с такой же скоростью, что и чистый никель. Вследствие этого никель при расплавлении переходит в соседние слои металла. Добавка никеля в хромистые стали (не более 2%) увеличивает их прокаливаемость (особенно сталей небольших сечений), что может вызвать трещинообразование,

Углерод. В применяемых на практике высоколегированных и кислотоупорных сталях содержится не более 0,5% С. Такое количество углерода не препятствует удовлетворительному протеканию резки. Однако при резке таких сталей необходимо помнить о том, что углерод повышает чувствительность этой стали к межкристаллитной коррозии. Предельное содержание углерода, при котором отсутствует восприимчивость стали к межкристаллитной коррозии, зависит от содержания в ней хрома и определяется из следующей зависимости:

Сr — 80% С ≥ 16,8.

Влияние никеля на содержание углерода в стали противоположно влиянию хрома: с увеличением никеля от 0 до 13% в стали с 18% Сr содержание углерода должно быть уменьшено от 0,025 до 0,016%; при этом обеспечивается невосприимчивость стали к межкристаллитной коррозии.

Марганец хорошо окисляется. Марганец (до 2°/о) снижает температуру плавления стали, но одновременно снижает и температуру плавления окислов, вследствие чего резка не требует специальных приемов. Однако высокое содержание марганца в стали обусловливает заметное повышение твердости кромок реза. Такая сталь очень чувствительна к перегреву, и ее механические свойства сильно колеблются даже при небольших изменениях давления режущего кислорода и мощности подогревающего пламени.

Кремний, содержащийся в стали в обычных количествах, не препятствует резке. Кремний уменьшает чувствительность хромоникелевых сталей к межкристаллитной коррозии, а также повышает их стойкость при высоких температурах. Однако с увеличением содержания кремния в стали процесс резки замедляется.

Молибден, введенный в хромоникелевую сталь, повышает ее твердость. Сталь мартенситного класса, содержащая молибден, должна быть подвергнута термической обработке до и после резки.

Алюминий в высоколегированной стали повышает ее сопротивление окислению путем образования защитной пленки окислов алюминия. Алюминий в высокохромистых сталях при высоких температурах вызывает рост зерен и хрупкость. Поэтому после резки такие стали надо подвергать термической обработке — нагреву до 750—850°С и быстрому охлаждению в воде.

Вольфрам немного повышает коррозионную стойкость аустенитных сталей, а также их сопротивляемость к межкристаллитной коррозии. Однако вольфрам вызывает хрупкость стали. Для предотвращения образования трещин в процессе резки высоколегированных сталей мартенситного класса, содержащих вольфрам, необходимо их подогревать перед резкой до 300—420°С и подвергать отпуску при 650—760° С после резки.

Титан обладает большим сродством к углероду и азоту. Благодаря образованию карбидов и нитридов титана устраняется межкристаллитная коррозия в хромоникелевых сталях.

Обычное содержание титана в сталях (до 3%) не ухудшает резки, а наоборот повышает их стойкость против трещинообразования у кромки реза.

Ниобий подобно титану обладает значительным сродством к углероду и образует карбиды. Благодаря этому высокохромистые стали с ниобием менее подвержены хрупкому разушению при высоких температурах, и их можно разрезать без последующей термической обработки.

www.prosvarky.ru

Аустенитные нержавеющие стали: структура и свойства

Аустенитные нержавеющие стали – это коррозионностойкие хромоникелевые аустенитные стали, которые в мировой практике известны как стали типа 18-10. Это наименование им дает номинальное содержание в них 18 % хрома и 10 % никеля.

Хромоникелевые аустенитные стали в ГОСТ 5632-72

В ГОСТ 5632-72 хромоникелевые аустенитные стали представлены марками 12Х18Н9Т, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 03Х18Н11.

Роль хрома в аустенитных нержавеющих сталях

Основным элементом, дающим сталям типа 18-10 высокую коррозионную стойкость, является хром. Роль хрома заключается в том, что он обеспечивает способность стали к пассивации. Наличие в стали хрома в количестве 18 % делает ее стойкой во многих окислительных средах, в том числе в азотной кислоте в большом диапазоне, как по концентрации, так и по температуре.

Роль никеля в аустенитных нержавеющих сталях

Легирование никелем в количестве 9-12 % переводит сталь в аустенитный класс. Это обеспечивает стали высокую технологичность, в частности, повышение пластичности и снижение склонности к росту зерна, а также уникальные служебные свойства. Стали типа 18-10 широко применяют в качестве коррозионностойких, жаростойких, жаропрочных и криогенных материалов.

Фазовые превращения в аустенитных нержавеющих сталях

В хромоникелевых аустенитных сталях могут происходить следующие фазовые превращения:

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Сварка аустенитных нержавеющих сталей

Необходимую степень стойкости стали против межкристаллитной коррозии, позволяющей выполнять сварку достаточно толстых сечений, обеспечивает содержание углерода в стали типа 18-10 не более 0,03 %.

Межкристаллитная коррозия при 500-600 ºС

Снижение содержания углерода даже до 0,006 % не обеспечивает полной стойкости сталей типа 18-10 к межкристаллитной коррозии при 500-600 ºС. Это представляет опасность при длительной службе металлоконструкций в этом интервале температур.

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз. При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC. При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

Азот в аустенитных нержавеющих сталях

Азот, как и углерод, имеет переменную растворимость в аустените. Азот может образовывать при охлаждении и изотермической выдержке самостоятельные нитридные фазы или входить в состав карбидов, замещая в них углерод. Влияние азота на склонность к межкристаллитной коррозии хромоникелевых аустенитных сталей значительно слабее, чем у углерода, и начинает проявляться только при содержании его более 0,10-0,15 %. Вместе с тем, введение азота повышает прочность хромоникелевой аустенитной стали. Поэтому на практике применяют в этих сталях небольшие добавки азота.

Влияние содержания хрома

С повышением концентрации хрома растворимость углерода в хромоникелевом аустените уменьшается, что облегчает выделение в нем карбидной фазы. Это, в частности, подтверждается снижением ударной вязкости стали с повышением содержания хрома, что связывают с образованием карбидной сетки по границам зерен.

Вместе с тем, повышение концентрации хрома в аустените приводит к существенному снижению склонности стали к межкристаллитной коррозии. Это объясняют тем, что хром существенно повышает коррозионную стойкость стали. Более высокая концентрация хрома в стали дает меньшую степень обеднения им границ зерен при выделении там карбидов.

Влияние содержания никеля

Никель снижает растворимость углерода в аустените и тем самым снижает ударную вязкость стали после отпуска и повышает ее склонность к межкристаллитной коррозии.

Влияние легирующих элементов на структуру стали

По характеру влияния легирующих и примесных элементов на структуру хромоникелевых аустенитных сталей при высокотемпературных нагревах их разделяют на две группы:1) ферритообразующие элементы: хром, титан, ниобий, кремний;2) аустенитообразующие элементы: никель, углерод, азот.

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали). При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита. Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения. Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения. Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор. Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые. В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Источник: Ульянин Е.А. Коррозионностойкие стали сплавы, 1991.

steel-guide.ru

Прокаливаемость сталей: влияние легирования

Известно, что активные легирующие элементы стали, такие как хром и молибден, образуют в ней карбиды. Это значит, что эти элементы будут стремиться войти в карбидную часть перлита и бейнита при их образовании из аустенита.

Диффузия углерода при распаде аустенита: от 0,8 % до 0,02 % и 6,7 %

Когда некоторый объем аустенита превращается в перлит или бейнит в обыкновенных углеродистых сталях, то атомы углерода должны перестраиваться из однородного распределения, которое они имеют в аустените. В уже превращенном из аустенита объеме может вообще не быть углерода (0,02 %) в ферритном участке и быть 6,7 % углерода в цементитном участке. Это перераспределение атомов происходит за счет диффузии.

Труднее диффузия – медленнее распад аустенита

Точно также при превращении аустенита легированной стали легирующие атомы, например, хрома и марганец, также должны перераспределиться из однородного распределения в аустените до высокого содержания в карбидах и низкого – в феррите. Однако диффузионное перераспределение для легирующих элементов намного труднее, для углерода. Дело в том, что у них коэффициент диффузии намного меньше, чем у углерода. Поэтому присутствие легирующих элементов в стали затрудняет образование перлита и бейнита. Соответственно кривые начала перлитного и бейнитного превращений на диаграммах превращения аустенита – изотермического и непрерывного – будут сдвигаться вправо, в более, так сказать, поздние времена.

Все легирующие добавки в стали, кроме кобальта, сдвигают кривые начала образования феррита, перлита и бейнита на диаграммах изотермического превращения вправо.

Влияние никеля на прокаливаемость стали

Однако известно, что, например, никель довольно таки неактивный элемент, а тоже замедляют скорость образования перлита и бейнита. В этом случае причина заключается во влиянии никеля на фазовую диаграмму. Просто это невозможно объяснить. Однако конечный результат легко запомнить: почти все легирующие элементы в стали замедляют распад аустенита с образованием феррита, перлита или бейнита.

Как хром замедляет превращение аустенита

На рисунке ниже показано сравнение диаграмм изотермического превращения аустенита для двух американских сталей — углеродистой стали 1060 и легированной стали 5160 (аналоги наших сталей 60Г и 50ХГА) – с различным содержанием хрома. Можно сказать, что сталь 5160 – это та же сталь 1060, но с добавлением 0,8 % хрома.

Рисунок – Диаграммы изотермического превращения для сталей 1060 и 5160.Легирование стали 5160 хромом сдвигает нос кривых превращения вправо.(А — аустенит, F — феррит, С — цементит)

Рисунок – Диаграммы изотермического превращения для сталей 1060 и 5160.Легирование стали 5160 хромом сдвигает нос кривых превращения вправо.(А — аустенит, F — феррит, С — цементит)

Рисунок показывает, что такое малое содержание хрома оказывает значительное влияние на положение кривых начала превращения аустенита на диаграмме изотермического превращения. Даже при том, что размер зерна в стали 5160 оказался меньше, чем у стали 1060, нос диаграммы изотермического превращения у стали 5160 сдвинут вправо примерно на 5 секунд, а у стали 1060 – всего лишь на 0,5 секунд.

Влияние на прокаливаемость размера зерна стали

Влияние зерна на прокаливаемость стали связано с тем, что распад аустенита всегда начинается на границах его зерен. Площадь границ зерен, естественно, зависит от размера зерна. Большой размер зерен будет снижать общую величину площади границ зерен в единице объема. Это и приводит к сдвигу кривых начала превращения – увеличения задержки начала превращения – и, тем самым, повышает прокаливаемость стали. Именно поэтому положение кривых на диаграмме изотермического превращения зависит от размера зерна аустенита. По этой же причине на диаграммах изотермического превращения всегда указывают размер зерна аустенита.

Источник: John D. Verhoeven, Steel Metallurgy for Non-Metallurgists, 2007

steel-guide.ru

Влияние фосфора и серы на свойства стали

Примеси: постоянные, скрытые и случайные

Марганец, кремний, алюминий, серу и фосфор относят к постоянным примесям. Алюминий вместе с марганцем и кремнием применяется в качестве раскислителя и поэтому в малых количествах они всегда есть в раскисленных сталях. Руды железа, а также топливо и флюсы всегда содержат определенное количество фосфора и серы, которые остаются в чугуне, а затем переходят и в сталь.

Азот называют скрытой примесью – он поступает в сталь в основном из воздуха.

К случайным примесям относят медь, мышьяк, олово, цинк, сурьму, свинец и другие элементы. Они попадают в сталь с шихтой – с рудами из различных месторождений, а также из железного лома.

Все примеси – постоянные, скрытые и случайные – в разной степени являются неизбежными из-за технологии производства стали. Так, спокойная сталь обычно содержит эти примеси в следующих пределах: 0,3-0,7 % марганца; 0,2-0,4 % кремния; 0,01-0,02 % алюминия; 0,01-0,05 % фосфора, 0,01-0,04 % серы, 0,-0,2 % меди. В этих количествах эти элементы рассматривают как примеси, а в бóльших количествах, которые вносят в стали намеренно, их уже считают легирующими элементами.

Влияние фосфора на свойства сталей

Фосфор (Р) сегрегирует при затвердевании стали, но в меньшей степени, чем углерод и сера. Фосфор растворяется в феррите и за счет этого повышает прочность сталей. С увеличением содержания фосфора в сталях их пластичность и ударная вязкость снижается и повышается склонность к хладноломкости.

Растворимость фосфора при высокой температуре достигает 1,2 %. С понижением температуры растворимость фосфора в железе резко падает до 0,02-0,03 %. Такое количество фосфора характерно для для сталей, то есть весь фосфор обычно растворен в альфа-железе.

Фосфор имеет сильную тенденцию сегрегировать на границах зерен, что приводит к отпускной хрупкости легированных сталей, особенно в марганцевых, хромистых, магниево-кремниевых, хромоникелевых и хромомарганцевых сталях. Фосфор, кроме того, увеличивает упрочняемость сталей и замедляет, как и кремний, распад мартенсита в сталях.

Повышенное содержание фосфора часто задают в низколегированных сталях для улучшения их механической обработки, особенно автоматической.

В низколегированных конструкционных сталях с содержанием углерода около 0,1 % фосфор повышает прочность и сопротивление атмосферной коррозии.

В аустенитных хромоникелевых сталях добавки фосфора способствуют повышению предела текучести. В сильных окислителях наличие фосфора в аустенитных нержавеющих сталях может приводить к их коррозии по границам зерен. Это обусловлено явлением сегрегации фосфора по границам зерен.

Влияние серы на свойства сталей

Содержание серы (S) в высококачественных сталях не превышает 0,02-0,03 %. В сталях общего назначения допустимое содержание серы выше – 0,03-0,04 %. Специальной обработкой жидкой стали содержание серы в стали доводят до 0,005 %.

Сера не растворяется в железе, поэтому любое ее количество образует с железом сульфид железа FeS. Этот сульфид входит в состав эвтектики, которая образуется при 988 °С.

Повышенное содержание серы в сталях приводит к их красноломкости из-за низкоплавких сульфидных эвтектик, которые возникают по границам зерен. Явление красноломкости происходит при температуре 800 °С, то есть при температуре красного каления стали.

Сера оказывает вредное влияние на пластичность, ударную вязкость, свариваемость и качество поверхности сталей (особенно в сталях с низким содержанием углерода и марганца).

Сера имеет очень сильную склонность к сегрегации по границам зерен. Это приводит к снижению пластичности сталей в горячем состоянии. Однако серу в количестве от 0,08 до 0,33 % намеренно добавляют в стали для автоматической механической обработки. Известно, что присутствие серы повышает усталостную прочность подшипниковых сталей.

Присутствие в стали марганца уменьшает вредное влияние серы. В жидкой стали протекает реакция образования сульфида марганца. Этот сульфид плавится при 1620 °С – при температурах значительно более высоких, чем температура горячей обработки сталей. Сульфиды марганца пластичны при температурах горячей обработки сталей (800-1200°С) и поэтому легко деформируются.

Влияние алюминия на свойства сталей

Алюминий (Al) широко применяется для раскисления жидкой стали, а также для измельчения зерна стальных слитков. К вредному влиянию алюминия относят то, что он способствует графитизации сталей. Хотя алюминий часто считают примесью, его активно применяют и как легирующий элемент. Поскольку алюминий образует с азотом твердые нитриды, он обычно бывает легирующим элементом в азотируемых сталях. Алюминий повышает стойкость сталей к окалинообразованию, и поэтому его добавляют в теплостойкие стали и сплавы. В дисперсионно упрочняемых нержавеющих сталях алюминий применяют как легирующий элемент, ускоряющий реакцию дисперсионного выделения. Алюминий повышает коррозионную стойкость низкоуглеродистых сталей. Из всех легирующих элементов алюминий является наиболее эффективным для контроля роста зерна при нагреве сталей под закалку.

Влияние азота на свойства сталей

Вредное влияние азота (N) заключается в том, что образуемые им довольно крупные, хрупкие неметаллические включения – нитриды – ухудшают свойства стали. Положительным свойством азота считают то, что он способен расширять аустенитную область диаграммы состояния сталей. Азот стабилизирует аустенитную структуру и частично заменяет никель в аустенитных сталях. В низколегированные стали добавляют нитридообразующие элементы ванадий, ниобий и титан. При контролируемой горячей обработке и охлаждении они образуют мелкие нитриды и карбонитриды, которые значительно повышают прочность стали.

Влияние меди на свойства сталей

Медь (Cu) имеет умеренную склонность к сегрегации. К вредному влиянию меди относят снижение хладноломкости стали. При повышенном содержании меди она отрицательно влияет качество поверхности стали при ее горячей обработке. Однако при содержании более 0,20 % медь повышает ее стойкость к атмосферной коррозии, а также прочностные свойства легированных и низколегированных сталей. Медь в количестве более 1 % повышает стойкость аустенитных нержавеющих сталей к воздействию серной и соляной кислот, а также их стойкость к коррозии под напряжением.

Влияние олова на свойства сталей

Олово (Sn) уже в относительно малых количествах является вредным для сталей. Оно имеет очень сильную склонность сегрегировать к границам зерен и вызывать отпускную хрупкость в легированных сталях. Олово оказывает вредное влияние на качество поверхности непрерывнолитых слитков, а также может снижать горячую пластичность сталей в аустенитно-ферритной области диаграммы состояния.

Влияние сурьмы на свойства сталей

Сурьма (Sb) имеет сильную склонность сегрегировать при затвердевании стали и поэтому вредно влияет на качество поверхности непрерывнолитых стальных слитков. В твердом состоянии стали сурьма охотно сегрегирует к границам зерен и вызывает отпускную хрупкость легированных сталей.

Источники:Steel Heat Treatment: Metallurgy and Technologies, ed. G. E. Totten, 2006.Гуляев А. П. Металловедение, 1986.

steel-guide.ru

Добавки в сталь

На сегодняшний день технология переработки металлов вышла на новый уровень. Сложный технологический процесс получения стали из чугуна занимает много усилий и требует определенных знаний. Металлурги используют разные химические элементы для добавления их в сталь, чтобы придать ей специальные химические свойства для тех или иных целей. Например, если добавить в сталь титан, хром и никель, то можно получить нержавеющую сталь, которая в свою очередь используют в пищевой и химической промышленности.

Рассмотрим, как отдельные элементы воздействуют на сталь при добавлении их в ее состав. Никель увеличивает антикоррозионные свойства металла. Если добавить никель и хром (естественно в определенных пропорциях), то получится идеальный металл для судостроения, так как полученный металл отлично сопротивляется действиям морской воды.

Хром увеличивает прочность стали, при помощи его дополнения в состав получают быстрорежущие стали, используемые в станках, работающих при высоких скоростях. При введении в сталь кобальта производятся жароупорные и кислотноустойчивые материалы, которые применяют при производстве магнитов. Такой элемент как марганец уже содержится в стали, но его содержание умышленно повышают для получения более износостойкой и твердой стали. Этот материал широко используют в технике.

В машиностроении активно используют металл, полученный из стали с добавлением ванадия. Это объясняется тем, что ванадий улучшает такие свойства, как прочность, сопротивление разрыву и устойчивость к истиранию. Молибден с хромом или вольфрамом увеличивают твердость, вязкость и химическую устойчивость стали.

Цирконий добавляет стали прочность, твердость, коррозионную стойкость и свариваемость. Эти свойства применяют при судостроении, так как металл с добавлением циркония обладает жидкотекучестью, которая позволяет отливать тонкостенные материалы. Развитие промышленности и появление новых технологий подталкивает ученых открывать другие сплавы с разным набором свойств, применяемых человеком во всех направлениях своей деятельности.

ooocmr.ru